想象一下自己在繁忙的高速公路中间。你在晚上以高速行驶,突然之间,你的车就停死了。一切都结束了!

生产低质量、不可靠的线束或有缺陷的复杂线束肯定不是线束制造商的期望。任何称职的线束生产商都依赖于一流的高效工艺。在任何过程中,效率和质量的主要贡献者之一是经过校准的设备。在线材加工机的范围内,有三个主要的工艺块:预加工,工艺和后处理。顾名思义,前处理和后处理是在主过程之前或之后执行的辅助和补充过程。实际过程需要测量散装导线的一段长度,切割和剥去电线的末端,并将连接器和/或其他元件连接到这些末端。

由于我们在这里谈论的是构建要安装在车辆,电器等中的电线束,因此我们可以推测,线束中每根电线的两端与其预期目标之间的连接至关重要。因此,长度精度与适当的电气连接相结合是绝对必要的。这两个关键要素包含在机器的主流程中,并为我们提供设备中需要校准的机制的线索。在评估这些要素时,我们必须分析进给牵引机构,切割和剥皮头和运输臂,以及压接压力机和模具。

校准本质上被理解为在已知和可接受的值内将结果与标准进行比较。随着现代线材加工设备在技术上从早期发展到现在,其校准也随之发展。不仅校准标准不断发展,用户也有能力在现场校准设备。早期的机电机器是基于凸轮和杠杆的,并在工厂进行校准。它们很难在现场重新校准,特别是当金属部件磨损时。

今天的机器是用基于轻质金属和其他先进材料的先进准机器人精密机构制造的。它们与基于伺服电机的计算机控制操作相结合,不仅可以减少磨损,还可以允许基于软件的用户可访问的校准和重新校准。

那么,如果我们关注主工艺序列中的线切割和剥皮过程,那么刀片在校准过程中应该扮演什么角色呢?

大多数用户了解并认识到端子压接工具的作用和重要性,以及如何在过程操作后监控和解释压接端子参数。但并非每个人都完全理解或欣赏精心设计和制造的刀片在最终压接程序成功过程中对下游的贡献。也许是我们在日常生活中使用切割刀片(刀,剪刀等)的熟悉程度,这使我们无法认识到刀片与压接模具一样是精密工具。

欣赏刀片在此过程中发挥作用的最佳方式是将其视为刀头机构的延伸,或者更好的是,它是刀头机构的可反复更换的部分。因此,它本质上应具有与机械装置本身的设计和功能相一致的尺寸和几何参数。

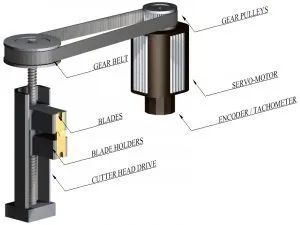

现代伺服电机驱动的刀盘利用伺服电机之间的闭环系统获得的受控旋转和编码器提供的角度位置反馈所实现的极高精度运动。该系统使刀头运动能够提供精确到0.001线性毫米的位移运动。转速计系统允许调节转速。这些功能相结合,使用户能够对设备进行微调以获得最佳性能。从图 1 的插图中可以看出,刀片夹持器单元在所有三个轴上都精确对齐,为了保持刀头的设计功能,安装在其上的任何刀片也应保持所有三个轴的公差。

图 1.伺服驱动刀盘组件

为了更好地理解这一点,让我们考虑一个例子,说明现代设备中的刀头以及捕获和转移摆臂和夹具如何由现场用户进行校准:(Cr.01型的程序示例由ARTOS工程公司提供)

机器的切割动作通过伺服驱动的刀头机构执行,该机构控制打开/关闭顺序。伺服驱动器的运动又由板载编码器读数调节,该读数(通过软件)转换为刀头的相对线性垂直位置,即在“Y”轴中刀片架位于任何给定点的位置。同时,其他伺服驱动器和编码器组合确定传输摆臂和捕获夹具在空间中的位置。

确定刀片支架、摆臂和电线捕获夹具在空间中的相对位置是校准的基本依据。我们现在需要完成的校准,就是在空间中提供机构参考或“标准”点。

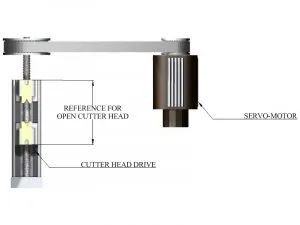

图4显示了刀盘处于打开位置的第一个参考点。这是最大打开位置,允许电线放置和定位,而不会受到刀片的任何干扰。可以微调此位置以优化循环时间。

图 4.伺服头打开。

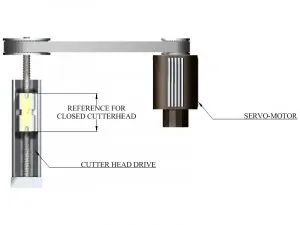

刀盘闭合后的第二参考点如图5所示。这也被称为零点,它是条形刀片边缘顶点开始相互绕过的点。

图 5.伺服头关闭。

在示例中的 ARTOS 机床中,刀头参考点(或零点)是旁路刀片相互闭合的地方,刀片的顶点在同一轴上对齐(顶点处的刀片边缘即将相互绕过)。

摆臂位置的参考点(零点)由与刀片组件具有预定接近度的对齐位置确定。这两个参考点可以通过使用设备随附的ARTOS主校准参考夹具来实现。最后,摆臂的旋转位置由其与压接工具室的对齐来确定,压接模具上安装在压接模具上。这个位置是可变的,因为不同的工具和模具样式和几何形状不一定保持恒定的位置。因此,操作员必须能够在替换工具和/或压接模具时重置此参考点。

回到刀头,零点闭合位置成为标准参考点。然后,操作员可以在机器校准后随时对任何电线尺寸(在设备参数范围内)进行编程。校准本身不应与设置混淆。只有在机器维修或更换磨损部件后才能进行重新校准。校准机器后,即可完成长时间的工作。

如您所见,刀头的零点校准由刀片旁路上的相对位置设置。反过来,这不是通过观察刀片顶点开始相互绕过的点来直观地校准的。而是由机器的主校准夹具本身的尺寸决定。此过程假定安装的刀片组的尺寸完全符合刀头的尺寸规格。否则,校准设置将被故障刀片失效。这类似于期望您的汽车在执行对齐后安装一个超大轮胎时平稳滚动(图8和图9)

图 8.描述未按照校准公差制造的刀片组,刀片的相对开口到零点校准与操作员设置屏幕菜单中的编程仪表不匹配。

图 9.显示按照 OEM 的校准参数制造的刀片,请注意它如何打开到确切的尺寸以剥离电线而不会损坏磁芯。刀片的物理开口与操作员在其设置屏幕上选择的仪表相匹配。

这就引出了一个我们一直从线材加工刀片用户那里得到的问题:你能重新磨削刀片吗?简短的答案是否定的,因为锐化边缘会改变刀片顶点旁路的相对位置,从而否定机器的校准点。随后,操作员安装程序也失效。

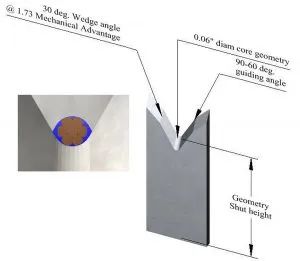

在线材加工刀片中,将其变成刀头零点校准延伸的尺寸通常称为“关闭高度”。具体的几何形状如图10所示。

图 10.线材加工刀片的关键尺寸示例。

由于刀片的边缘容易磨损和更换,因此所有后续更换刀片都应始终保持这一关键尺寸。通过这种方式,您可以保证您的校准始终正确,并保持您的过程质量。

为了说明新的伺服驱动、软件控制技术的精度影响,这一关键尺寸对叶片的公差已经变得比旧设备使用的公差大五倍。

刀片在制造过程中需要与压接工具一样多的精度,因为它们不仅是刀头的延伸(及其精确的伺服驱动机构),而且还保证在每次更换刀片后进行校准过程。

审核编辑:刘清

-

编码器

+关注

关注

45文章

3641浏览量

134457 -

电机驱动

+关注

关注

60文章

1216浏览量

86738 -

伺服电机

+关注

关注

85文章

2046浏览量

57837

原文标题:刀片在切线工艺中的作用

文章出处:【微信号:wiring-world,微信公众号:线束世界】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

芯片在智能手机中扮演什么角色?

加密算法在网络安全中扮演什么角色?

ADC12D1600或者ADC10D1000在上电后,执行上电校准没有采样时钟输入,ADC是否会工作不正常?

物联网数据采集网关在物联网中扮演的角色

工控主板在工业控制中扮演什么角色

DRV8332芯片在调试的过程中,输出始终达不到24V,为什么?

使用FreeRTOS过程中如何退出Tickless?

STM32F405RG在做500K DATA对FLASH烧写,烧写过程中FLASH会全部变成0XFFFFF如何解决?

使用FX3的slavefifo2bit固件的过程中,streamer测速无法使用怎么解决?

电力补偿电容器运行过程中缺相怎么办?

刀片在校准过程中应该扮演什么角色呢?

刀片在校准过程中应该扮演什么角色呢?

评论