前言

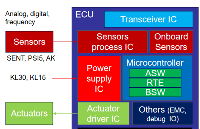

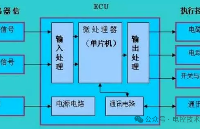

ECU即电子控制单元,从用途上讲则是汽车专用微机控制器,和普通电脑一样,由微处理器(CPU)、存储器(ROM、RAM)、输入/输出接口(I/O)、模数转换器(A/D)以及整形、驱动等大规模集成电路组成。随着电动汽车的电子化、智能化、和网络化程度越来越高,电动汽车的动力性、安全性和环保性得到大幅度提高,电控单元的数量与日俱增,在一些高档轿车上,往往拥有几十个甚至上百个ECU,这些ECU通过数字总线结构连接在一起,形成一个复杂的计算机局域网。

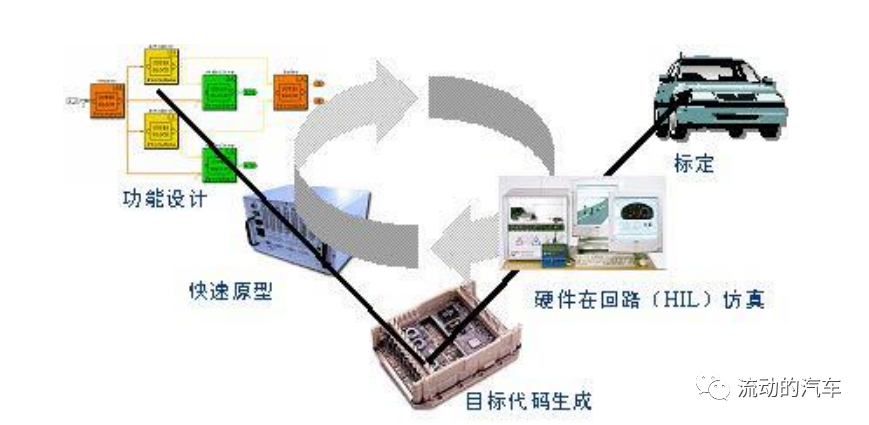

现代汽车电子电器系统的开发过程遵循如图1所示的V型流程,该V型流程不仅适用于ECU(ElectronicControlUnit,电子控制单元)的开发过程,同样适用于汽车上其他的电子器件甚至部件总成的开发过程。

图1现代汽车电子电器系统的开发流程图

1. 第一阶段

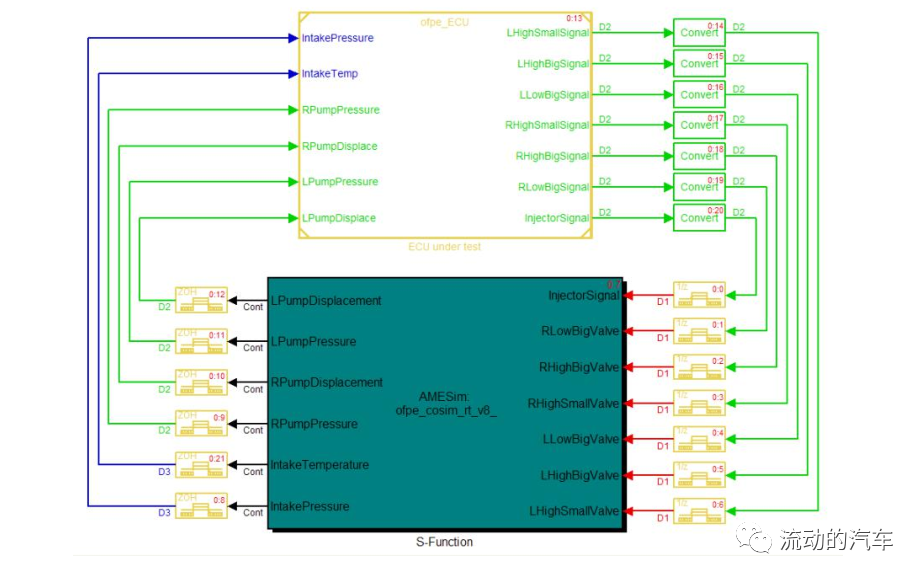

系统开发的第一阶段为功能设计与系统仿真测试阶段,在该阶段首先完成目标产品的功能设计,接着使用仿真手段完成功能的仿真测试工作,该阶段的仿真测试被称为SiL(SoftwareintheLoop,软件在环仿真)测试,如图2,即通过仿真模型提供控制逻辑运行过程的环境数据,验证控制逻辑的输出结果是否满足用户需求描述的要求,该阶段实现的是与硬件无关的控制算法的设计。该阶段常用的软件工具为ETAS的ASCET-MD,NI的LabVIEW,Mathworks的Simulink和Stateflow等。通过了SiL测试验证的控制算法将进入开发的第二阶段。

图2 SiL测试Simulink模型

2. 第二阶段

在系统开发的第二阶段,将使用RCP(RapidControlPrototyping,快速控制原型)工具,对早期设计出来的控制算法模型进行实时环境下的功能实现,包括实际系统中涉及的各种输入输出、软硬件中断等实时特性。之后,就可以利用测试管理工具软件进行各种测试,以检验控制方案对实际对象的控制效果,并在线优化控制参数。此时即使控制算法模型需要大规模修改,重新形成测试原型也只需要几分钟的时间。这样在控制方案开发完成之前,即可基本确认最终的方案和实现效果。由于RCP仿真阶段处于产品实物开发阶段之前,因此通过RCP仿真测试,可以在设计初期发现控制逻辑在实时运行环境下存在的问题,及时修改逻辑或参数,再进行实时测试,这样反复进行,最终产生一个完全面向用户需求的合理可行的实时控制算法模型,进入开发的第三阶段。这一阶段常用的工具包括ETAS的ASCET-RP软件和ES900硬件,NI的VeriStand软件和CompactRIO硬件,dSPACE的MicroAutoBox硬件等。

3. 第三阶段

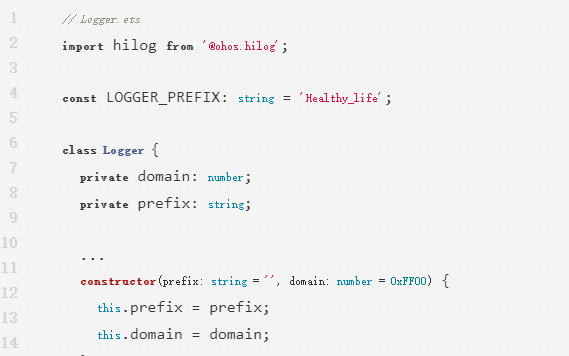

在系统开发的第三阶段,工程师将完成了RCP仿真测试的实时控制算法模型与针对ECU实物的底层驱动逻辑相结合,生成目标语言程序,并下载到ECU硬件中,从而完成控制逻辑与ECU实物的集成工作。这一阶段的ECU产品在软硬件功能上已经能够满足用户的基本要求,通常厂家将这一阶段的产品定义为A样件,即产品的基本概念实现样件,该阶段样件主要用于与用户初步确认需求的完整性和可行性。这一阶段常用的工具包括dSPACE的TargetLink软件,ETAS的ASCET-SE软件,ECU处理器的目标语言编译器软件以及ECU硬件。

4. 第四阶段

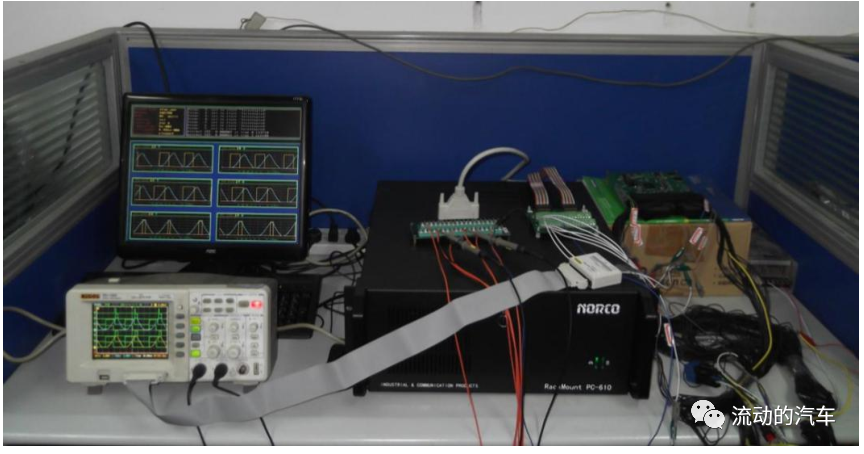

在系统开发的第四阶段,通常完成ECU的HiL(HardwareintheLoop,硬件在环仿真)测试,参与测试的ECU为实物,ECU运行所需的所有外部信号均由HiL设备实时提供,同时HiL设备完成ECU运行工况的实时模拟,如图3。通过HiL测试,可以在实车测试之前发现ECU运行算法中不合理的逻辑、不匹配的参数,以及ECU不满足法规要求、不符合电磁兼容标准的问题,进而及时整改算法软件及ECU硬件,从而缩短产品开发周期、减少产品开发经济投入、降低实车测试产生风险的概率。此阶段的产品通常被定义为B样件,即具备一定功能的样件,用来进行各方面参数调整以与整车的性能相匹配。完成各项功能的HiL测试后的ECU将进入实车测试阶段。这一阶段常用的工具包括dSPACE的ControlDesk软件,Simulator及SCALEXIO硬件,ETAS的LABCAROPERATOR软件,LABCAR及ES1000硬件等。在实车测试阶段,将完成控制算法中所有与车辆实际运行相关的控制参数的标定和匹配测试,还将完成各种车辆实际运行环境下的测试,例如在高温、高寒、高海拔等环境下的测试,同时还将完成ECU产品的FMEA(FailureModeandEffectsAnalysis,潜在失效模式及后果分析)工作,通过FMEA,可以最大限度地在生产前发现产品潜在的质量问题并提出解决方案,从而在产品批量生产前完成质量改善。此阶段的产品通常被定义为C样件,即用于进行设计最终确认的产品样件。这一阶段常用的工具包括dSPACE的EIM软件,DCIGSIs硬件,ETAS的INCA软件,ETK硬件,以及满足ASAMMCD标准的总线通讯工具,如Vector的CANoe软件和CANcase硬件等。

图 3HiL测试

5. 总结

以上为一个ECU产品的开发过程概述,通过上述介绍可以了解,目前的ECU开发过程不仅在宏观上遵循V型流程,在微观上也满足V型流程,即每个开发过程不仅包含了功能的开发,而且包含了相应功能的测试。得益于高效的产品开发流程以及精准的开发和测试工具,汽车电子产品的开发周期正在逐年缩短,汽车电子产品的质量要求却在逐渐提升。

审核编辑:郭婷

-

汽车电子

+关注

关注

3029文章

8037浏览量

167982 -

存储器

+关注

关注

38文章

7534浏览量

164488 -

ecu

+关注

关注

14文章

893浏览量

54822

原文标题:汽车ECU开发流程及使用工具介绍

文章出处:【微信号:智能汽车电子与软件,微信公众号:智能汽车电子与软件】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Kali Linux常用工具介绍

ECU调校对汽车性能的影响

同星ECU诊断与刷写解决方案:降低了开发ECU刷写软件的难度!

现代汽车电子ECU开发流程及使用工具介绍

现代汽车电子ECU开发流程及使用工具介绍

评论