我国是家电制造大国,国内有众多的家电厂,产品不仅在国内销售,还有许多企业的产品出口到全球,并承接国外的制造订单。家电产品制造有共同的特点,那就是产品的各组成配件需要经由各分厂/车间进行生产,另有部安排件要由外部选购,最终再组装为成品。

以一个大型空调制造企业为例说明:首先要由几个分厂生产空调的配件,主要包括注塑成型、掌握电路板生产、钣金加工等,另外,压缩机和电机要从外部选购。工厂的需求包括市场预估和外部订单两种。市场预估的需求以月为单位,客户订单的需求则精确给出日期,出口的订单因为要考虑交货船期因素,不能延迟。每个分厂负责自己的生产排程,配件厂的生产计划以总装厂的工作计划为订单,而总装厂的排程以分厂的生产排程为条件。

需求计划不等于生产计划,家电销售和制造是有淡季和旺季的,空调夏天是销售旺季,电视可能春节前是销售旺季,在销售旺季来临之间的几个月是生产的旺季,旺季和淡季的产量会相差数倍。在旺季,全部生产线开动、日夜加班都不休假或需要裁减员工。

企业的生产需要保持连续,就需要对生产需求进行一个合理的规划,将需求转化为生产计划,什么时间生产什么产品,产量和时间又如何分配。与此同时,还需要考虑库存成本,防止库存堆积或生产欠料,让企业蒙受损失。

企业将销售订单转化为生产订单,需要考虑到多各方面:

考虑生产资源的最大生产能力,让合适的设备生产合适的产品,防止停线换产情况的发生。

总装厂要生产立刻出货的订单,也要生产出一定的库存。各配件厂在淡季即要协作总装厂的装配计划,又要生产出一些库存的配件,用于旺季组装。

考虑模具、设备等资源的限制,资源比较紧急的配件要提前较长时间生产,例如,注塑厂对于模具数量有限的配件要提前生产作为库存。

物料选购要按实际的生产计划,最好精确到天或周,降低原料库存。

目前大部分企业的生产计划都是生产管理人员进行手工编制的,他们需要充分考虑总厂的生产需求,查看各种配件的库存,考虑分厂的配件供货能力,打算近几天可以生产什么产品,并通知各分厂总装的生产计划。由于计算量的关系,具体排程一般不会超过一周,长期的计划只能估算。而且估算的范围也只是个大概,容易出现误差。

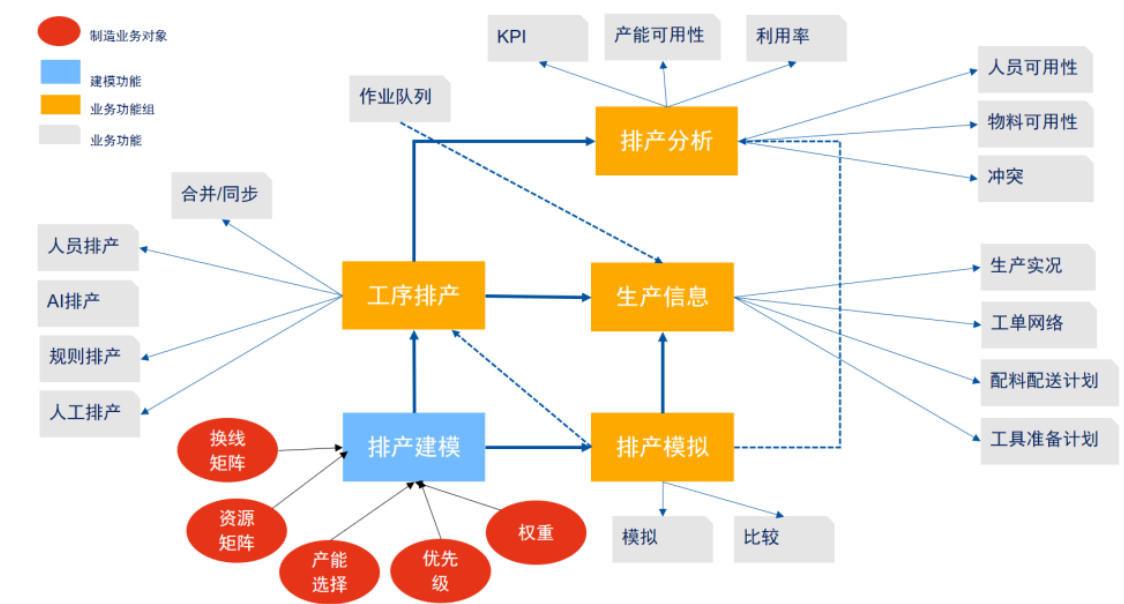

APS生产计划排产可以根据销售订单进行销售预测,并实现多种生产资源的约束,输出精细化排产计划。

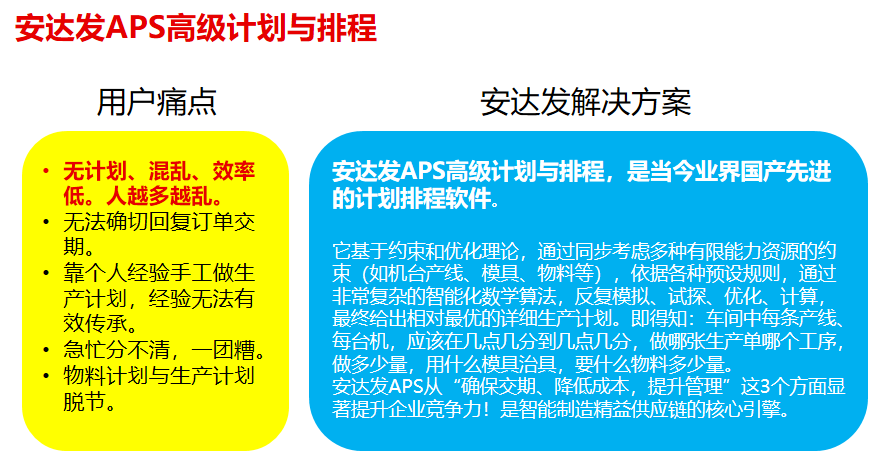

APS生产计划排产是通过同步考虑多种有限能力资源的约束,依据各种预设规则,针对解决:客户订单交期评估与答复、人工排产效率低、设备资源利用率低、物料计划与生产计划脱节、生产计划执行率低、库存积压与生产缺料等相关问题,依靠严谨的数据及逻辑运算,终给出相对最优的详细计划的一种基于供应链约束理论的先进计划与排产软件系统。

APS生产计划排产可以根据排程结果拉动人力、物料、设备等需求计划,提高设备利用率,充分利用设备产能,采用JIT式采购与供应商送货,减少长期采购资金的占用及物料库存积压,提高仓位利用率,降低库存成本,减少停机换产损失,显着减少计划人员的工作量。

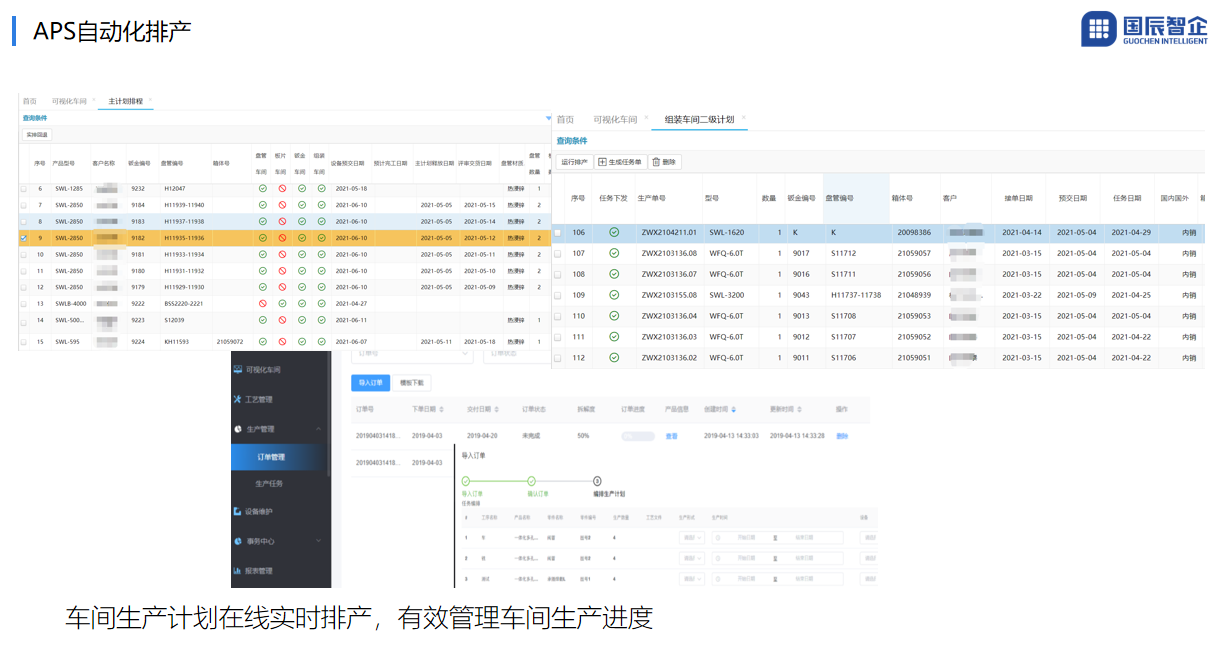

APS生产计划排产依靠严谨的数据及逻辑运算,短时间内分解长期计划到日计划(短期内车间产线机台精细化排产),可以实现多任务工序的前后联动,并自动扣减完工数和库存,并自动产生多种直观化报表。

APS生产计划排产可以实现家电企业的智能化排产,可根据需求进行未来一周、一个月的物料需求计划的输出,提升企业效益。

审核编辑 黄昊宇

-

APS

+关注

关注

0文章

337浏览量

17522

发布评论请先 登录

相关推荐

国内APS高级排程软件的全面解析

人工智能在APS高级计划与排程中的应用

APS生产排产在电子烟行业的运用分析

安达发|有了MRP还需要APS生产计划排程吗?

安达发|APS排产系统和SCM供应链管理之间的关系

APS生产计划排产在家电企业的应用

APS生产计划排产在家电企业的应用

评论