随着电感器生产制造流程的成熟,在有限的封装尺寸内实现最优化的产品参数--即产品创新变得愈发具有挑战性。其中磁芯作为电感的结构关键因素之一往往会被过分强调其重要性,甚至忽略了真正符合电源系统的电感或者变压器的优化设计其实是包含了很多其他方面因素的多元考虑结果。

有鉴于此,本文就实际遇到的一些细节和科达嘉电子自身在相关细节上的理解以及对产品设计的管控来更好地处理可能出现的误差或者问题,从而持续改进产品,以求实现综合不止是磁芯而是包含多方面因素的优化电感产品设计。

1、最大磁通密度Bmax

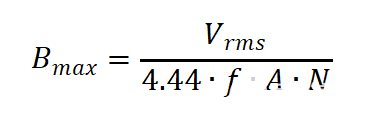

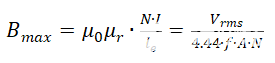

在某磁芯厂家的产品手册上看到以下关于此参数的公式定义,按意思转抄如下:

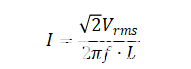

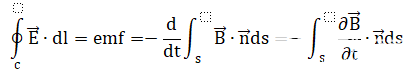

根据法拉第定律,可以得出最大磁通密度:

其中:Vrms 是"通过线圈正弦电压有效值(voltage across coil)",f是“正弦波形电压频率”, A是“有效磁芯的截面积(effective cross section area)”, N是“圈数 (number of turns)”。大体上这个关系式的建立是按照理想元件的模型推导出来的:

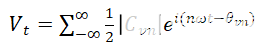

对于任意给定的激励电压信号,其复域表达式可以简写为:

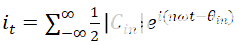

因为电感是线性传输系统的属性之一,所以响应电流必然可以同样表达为:

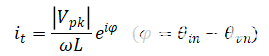

因此,可以由以上电感两端电压和电感值得到特定测试条件下通过电感的电流表达式为:

其中是φ电流相对电压的相位差,由此复域表达式可见,对于正弦波测试电压而言通过电感的电流幅值为:

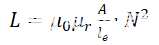

最后,结合电感量的结构表达式:

重新调整后就得到电感内部磁通密度的表达式为:

测量方法

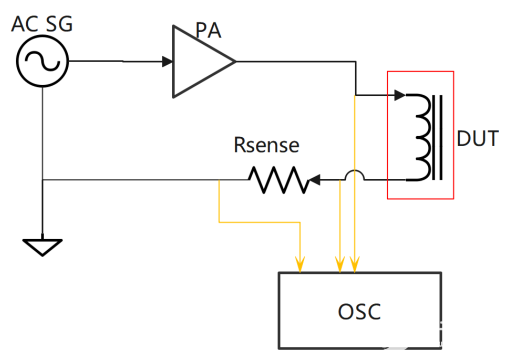

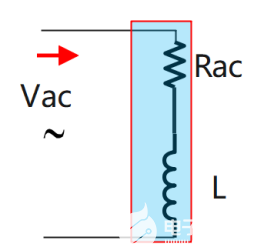

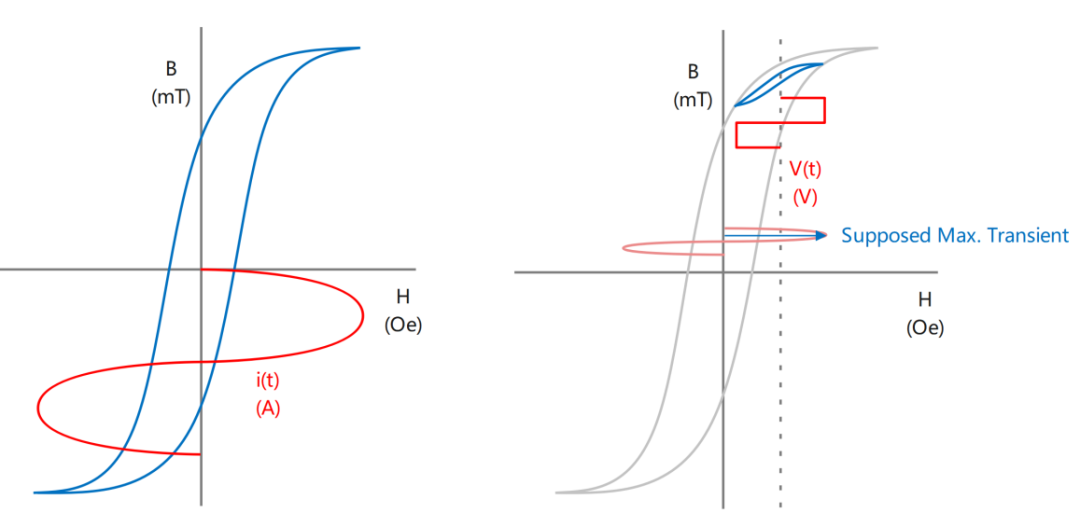

理论到这里是没有问题的,接下来要注意了:按照此磁芯厂家的描述-Vrms是“通过线圈正弦电压有效值(voltage across coil)”,按照这个描述就是指DUT两端的电压,因此测试的原理大概如下图所示:

结果的准确性

审视以上推理过程以及按照描述的测试方法,还是会发现几个细节存在不够严谨的地方:

(1)DUT预设为理想电感器:实际绕制的磁环电感存在线圈Rac分压,局部磁通不均,漏感

在磁环(Toroidal or Ring core)上绕铜线,天然具有低漏磁的优势(磁路最有效闭合),因此可以先假设:在磁环与线圈有效包覆的重叠区域内部磁通密度是均匀一致的。在这个理想情况之外,依然存在不可忽视的误差因素:

首先,DUT是没有限制所采用的线圈结构的,比如说一种情况是使用较粗的铜线绕制较少的匝数,另外一种情况是使用较细的铜线绕制较多的匝数,因为这两种情况均不影响最终励磁电流的大小,所以从以上测试理论关系式是不能反映出误差的。但是,无可否认的是在现实的样品上必然存在线圈分压,即便在忽略高频测试的情况下(杂散电容忽略不计),线圈的电阻分压实际在这种测试下会致使最终的测试结果偏高。等效的DUT电感模型如下:

举例说明:如果设定测试f=10KHz,绕制的测试电感值约L=100μH,那么纯感抗是ZL=ωL ≈6.28Ω;因为10KHz的趋肤效应并不明显,则线圈的等效电阻接近直流电阻Rac≌Rdc,根据经验一般来说绕制出此感值在中低磁导率(μ=10~200)的磁性材质上大概会有1Ω以上的内阻(不讨论超高磁导率和使用大直径导线的情况),同以上推导磁通关系式一样在阻抗分压上就会有10%以上的误差来源于绕组的内阻,可以看出,测试激励源在DUT两端的电压降准确度缺乏对绕组的内阻引起的误差的考虑:

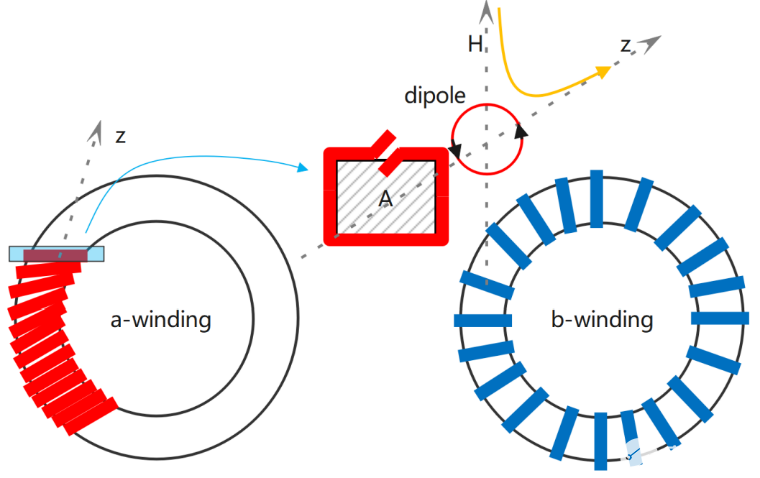

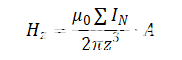

其次,DUT磁环内部的磁通其实是不可能均匀的,尤其是远离线圈缠绕的位置(与前述磁环与线圈有效包覆的重叠区域内部相对的位置),磁化的均匀度与线圈电流在整个磁路上的分布均匀度是直接关联的,这点对于低磁导率的磁性材质尤其明显,因为越低的磁导率意味着在磁环磁芯内部分布气隙(Distributed air gap)的占比越高,也即漏磁是增加的,那么依靠材料内部磁晶体(grain)传递磁通的比率就会打折扣,最终的结果是在线圈位置的磁通比远离线圈位置的磁通高,也即测试结果往往高于实际的均一值,在下游的用户厂商比如电感厂家实际绕制出来的电感产品达不到磁芯供应商提供的磁通密度。如上图所示,对于绕组(coil)边缘位置的线圈,通电后形成磁偶极子(magnetic dipole),在其截面径向(即截面法向方向上)远离线圈的位置,其场强随距离截面A的距离z迅速降低:

因此,在测试磁通的过程中,正如考虑变压器的漏磁一样,必须采用耦合绕组的形式来去除漏感对测试结果的影响;同时,为了降低因为磁通的不均匀问题,需要尽量使线圈绕组绕满为了测试而压制的磁环,正如上图所示,避免局部的密绕。

(2) 测试结果依赖测试频率:显然,不声明测试频率的情况下,结果并无可参考性

在以上磁通的关系式中:B∝1/f,即:测试结果与测试频率成反比关系。这个现象不难理解:当激励电压足够低频时,在磁性材料内磁通变化率降会明显下降,根据自感的表达式 - 由法拉第电磁感应定律:

推导出:

∈r纯电感的感应电压,可以推断:当测试频率很低时,DUT的感抗非常小,无论激励电压有多大,只要激励电压变化的速度(dV/dt)并不大,真正使电感磁通饱和的di/dt(电流突变,current transient)就不会出现。这时,大部分的分压都落在DUT内阻上,不存在明显饱和的情况,所以:如果测试频率是在比较低的频率上,那么最终判定的最大磁通量Bmax将会明显的增大,但是对于实际工程参考毫无意义。

(3)测试结果依赖磁环的尺寸:主要影响因素为等效磁路长度le(Equivalent magnetic path length),但是A截面积也有微弱影响

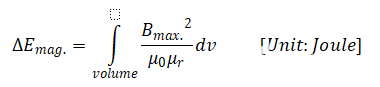

很明显,这个磁通密度的关系式并没有考虑DUT磁环电感样品制备的尺寸规格,尤其是等效磁路长度le - 在此处一般用MLT(Mean Length per Turn)代替了– 在测量的过程中并不涉及因为所需要测得的量是磁通:这里存在一个逻辑的陷阱就是,我们以为磁通与磁路长度并没有关系,但是其实磁通与长度其实是以乘积或者积分的方式绑定的– 一个有限体积的磁芯真正饱和或者说达到最大磁通密度Bmax是这个材料样品达到的储能(power storage,以磁场形式储存能量)极限:

换言之,只是测定截面积A的情况下来测量磁通密度的最大值(注意:只是指最大值),可以通过增加磁路等效长度le的方式进行补偿或者提高:也就是说,在DUT磁环的直径尺寸没有特定尺寸标准的情况下,这个最大磁通密度Bmax没有实际参考意义。

科达嘉的测量方法

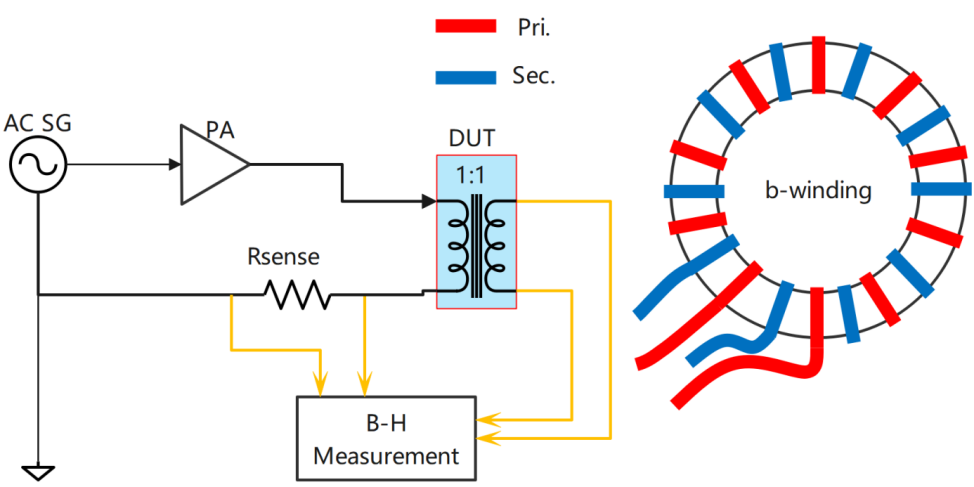

为了更加接近真实的工程应用情况,科达嘉测定磁性材料的磁通密度采用的方法如下图所示:

针对实际DUT可能出现的以上误差点,科达嘉使用在同一个磁芯上双线并绕(Bifilar)的方式制作测试样品,规格尺寸(比如等效磁路长度le和截面积A)均采用统一内部标准 – 也即制作的测量磁芯材质的样品尺寸遵照同一个标准执行,并且在规格上按照实际一般通用的电感尺寸内部等效值的中间值取值,以此使得试验测量的结果更加接近真实的应用情况。

通过测试强耦合低漏感的次级线圈的结果,漏感和磁通分布不均匀的误差被极大减小;同时,次级测试到的电压信号完全来自AC耦合磁通,并且次级的电流非常小可以认为是开路电压,因此避免了由于线圈内阻分压而导致的测量结果偏高的误差。统一测试标准信号频率为10KHz,另外测量的其他频率点的数值则单独标注,以性能参数f·Bmax作为设计产品的依据而不是单独看最大磁通密度Bmax,避免了因为忽视磁通密度与频率的关系而导致测量结果失去参考意义。

通过集成的B-H特性测试仪,磁芯的磁导率、磁通量、最大磁通量以及损耗都可以迅速地完成测试,目前,CODACA大部分电感类产品的磁芯从粉体制作到模压烧结的生产过程都是自行研发和建设的,产量比较大的材质系列包括早期的还原铁粉(Iron)系列,无热老化缺点的铁硅(FeSi)系列,高磁通的铁硅铝系列和铁镍合金系列,防锈的铁硅铬(FeSiCr)系列,复合晶相Composite系列,羰基铁粉等。

审核编辑:汤梓红

-

变压器

+关注

关注

159文章

7521浏览量

136064 -

电感

+关注

关注

54文章

6153浏览量

102591 -

磁通

+关注

关注

1文章

56浏览量

12794

发布评论请先 登录

相关推荐

电感问题:最大磁通

电感问题:最大磁通

评论