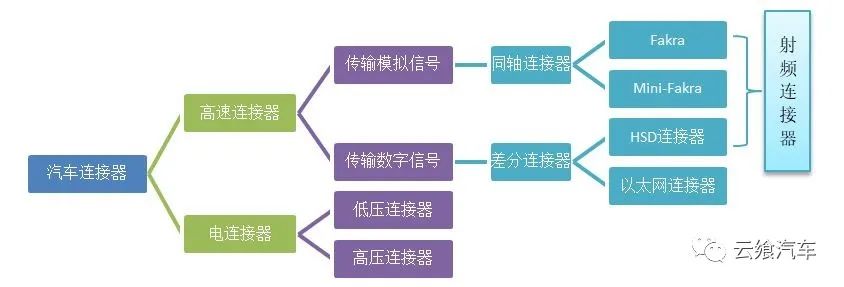

电子系统创新的应用增加了汽车的安全性、效率、可靠性和驾驶体验。从改进的连接选项到耐用的新材料和集成设计,连接器一直是电子系统发展的关键因素。据分析,有五种连接器技术可以促进汽车工业的发展。本文由康瑞电子有限公司为大家详细讲解推动汽车行业发展的五大技术。

1.连接器压接和引脚兼容技术的发展

在复杂的汽车系统中,压接和引脚兼容技术继续主导新连接器的发展,这些系统要求无焊连接器连接到PCB。这项技术从20世纪70年代最初部署的背板和电信设备发展到目前流行的汽车接触技术,以提供超可靠、冷焊和板级连接而闻名。恶劣环境下不同材料和组件之间的热不匹配。夹口的设计有足够的弹性,在插入时可以变形,不至于损坏镀通孔,危及连接的长期可靠性。一旦配合,压配合触点将在孔中提供连续的高反向梁力,

2.连接器IDC连接技术的发展

绝缘位移接触IDC技术也从20世纪60年代的商业和工业发展到关键汽车系统中实心和绞合离散线的主要连接方法。通常由抗疲劳的磷青铜材料制成,与柔性针触点一样,IDC触点在导线插入过程中具有弹性,以避免切割或降解单根绞合导线,并具有在导体中产生塑性变形的材料强度,以提供气密性、冷焊端接和在最恶劣环境下的可靠性能。IDC连接技术的另一个独特功能是其与二次涂层、灌封和包覆成型工艺的兼容性。

3.连接器IDC接触技术的发展

用于汽车应用的压配合和IDC接触技术的最新发展是一种新型连接器,它将压配合PCB板端接和IDC离散线连接的行业公认特性结合到一个简单的线对板连接器系统中。用于分立的18-24AWG电线。这种新的解决方案为设计人员提供了一种可靠、经济高效的替代方案,取代了目前市场上的两件式连接器系统。额定电流为6-10A,取决于导线尺寸,125V,工作温度范围为-40°C至+125°C,单端接期。

这种新的组合连接器技术的优势包括冗余接触系统,它可以增强导线保持和PCB连接的功能,在长寿命期间对极端温度、冲击、振动和热膨胀的强抵抗力,与灌封、包覆成型和涂覆工艺的兼容性,以及无连接风险。这些新连接器还允许用户连接两个相邻的PCB,但它们不能具有与传统板对板连接器相同的方向或对齐位置。

4.连接器电子模块的发展

汽车中使用的电子模块曾经是复杂、昂贵且重型的密封铸造金属外壳,其中安装有连接器的PCB和具有输入/输出配置的其他部件,并且通过盖和垫圈与外部元件密封。由于当今先进的成型和制造工艺,这些类型的模块已被集成的嵌件成型塑料外壳和盖子所取代,与以前的产品相比,这些外壳和盖子更轻、更便宜。插入式模塞提供了与外界的密封电气连接,并直接压装在内部PCB上,而双注射成型技术直接将硅胶垫片材料集成到盖子中,从而无需手动组装独立的垫片和盖子附件。

5.机电一体化连接器组件的开发

机电连接器组件还为更先进的汽车解决方案提供动力。集成多种触点几何形状、汇流条、引线框、线圈、电容器、紧固硬件和其他组件可以在单个封装中创建统一的多功能连接器解决方案。这些越来越受欢迎的组件通过提供简化的集成解决方案,消除了多种采购渠道以及装配线上昂贵的安装、搬运和装配挑战。

审核编辑:汤梓红

-

连接器

+关注

关注

98文章

14515浏览量

136524 -

汽车行业

+关注

关注

0文章

306浏览量

15365 -

汽车连接器

+关注

关注

0文章

222浏览量

17326

发布评论请先 登录

相关推荐

一文探究48V新型电气架构下的汽车连接器

自动驾驶演变下,汽车连接器市场如何扩容?

常用连接器的简要分类介绍

JAE开发出兼具高性能和小型化的汽车连接器-MX81系列

国产连接器发展迅猛

众多优质展商汇聚2024慕尼黑上海电子展连接器展区,助力连接器产业发展!

Samtec汽车电子 | 汽车连接器如何在高要求、极端的环境中工作

连接器行业的发展现状

关于连接器的五大分类介绍

卓越的中国星坤汽车连接器:5.0mm 间距弯针座的领先之选

推动汽车连接器发展的五大技术

推动汽车连接器发展的五大技术

评论