认识碳化硅晶锭切割

众所周知单晶材料是SiC功率半导体技术和产业的基础,依据器件的使用,还会要求SiC单晶片要有高的表面质量,如表面光滑、表面粗糙度低、无缺陷、无损伤、TTV、Warp等表面参数优良。否则当晶片表面有微小缺陷时,还会遗传给外延生长膜而成为器件的致命缺陷。可以说,优秀的晶片加工技术是器件生产的重要基础和基本保证。

SiC的硬度和材料脆性大,在各种加工过程中,裂纹极容易产生,进而会导致SiC材料不规则性脆性断裂。因此需要研究稳定的SiC材料切割工艺与方法,来提高SiC材料的加工效果。 目前碳化硅晶棒有两种SiC单晶较常用的切割方式。

1.金刚石切割

内、外圆切割法是利用边缘镶有金刚石的金属锯片来切割晶棒的。由于锯片相当薄,在此切割过程中任何锯片上的变形都会导致所切晶片外形尺寸上的缺陷,且在单晶直径增大后,切割过程中必须更换锯片,很容易造成晶片破裂,同时该方法要求晶片厚度应在2mm以上,小于2mm晶片易开裂,造成很大材料浪费。

同时金刚石切割还需用到研磨减薄,而减薄碳化硅需要大量的工时和使用昂贵的金刚石磨料,这不但降低了工作效率,还极大地浪费了材料,增加了成本。如果切割大直径(直径不小于2英寸)的SiC晶体,随着切割深度的增加,锯片上的金刚石磨损严重,锯片容易变形,切削能力不断下降,往往在切一片2英寸的SiC单晶时要多次换刀片。因此该方法,工艺繁琐,成本高,不适用于大直径SiC单晶的切割。

2.多线切割机切割

如上文天岳提到的,目前多线切割是碳化硅晶锭切割的主流技术方案。

实际上要想切割效率高,晶体切割目前多数是采用多线切割机切割,利用外层镀有金刚石颗粒的金刚石切割线的往复式高速切割运动,实现大直径SiC晶棒的多片切割,具有表面损伤小、切缝损耗少、加工量大、切割效率高、切片质量好、运行成本低等诸多优点。

多线切割过程图

按不同的表面处理方法,金刚线还可以分成如下四种:

①电镀金刚线:通过电镀在高碳钢丝上固定Ni、金刚石颗粒;

②树脂金刚线:通过加热酚醛类树脂及添加剂在高碳钢丝上固定金刚石颗粒;

③镶嵌金刚线:通过滚压的形式在高碳钢丝上固定金刚石颗粒;

④钎焊金刚线:通过合金钎焊在高碳钢丝上固定金刚石颗粒。

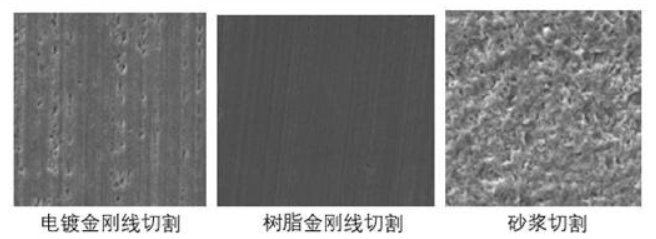

目前国内电镀法金刚线、树脂法金刚线技术较为成熟,而镶嵌法金刚线、钎焊法金刚线还处于研发阶段。树脂金刚线能够得到比电镀金刚线更好的表面,只是加工速度要慢。具体对比可看下图:

不同金刚线切割后的表面对比

由于SiC晶体具有各向异性的特点,所以在切割过程中,要严格按照要求的方向切割,切割角度可以通过X射线定向仪准确测定。

通过多线切割机切出的SiC晶片,表面粗糙度、弯曲度和总厚度变化小,每次可以切割多块目标晶体,而且切割晶体时速率快、耗时少,从而实现了碳化硅晶片的高效切割,目前已逐渐成为半导体晶体切割方式的主流。

那,有必要用激光吗?

实际上,线切割的方案也有不得不提的问题,据悉,目前主流的多线切割损耗率高达50%以上。当用金刚石线锯切割碳化硅晶锭时,多达40%的晶锭以SiC粉尘的形式成为废料,直接导致碳化硅晶圆产量不理想,其中,每个晶圆的切割过程也需要数小时才能完成,

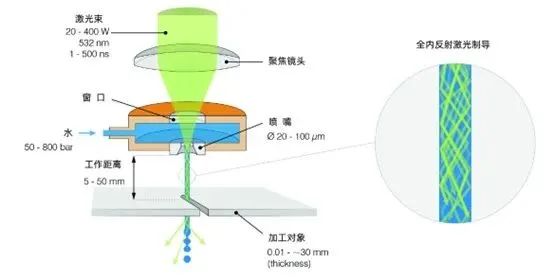

激光切割现行方案:

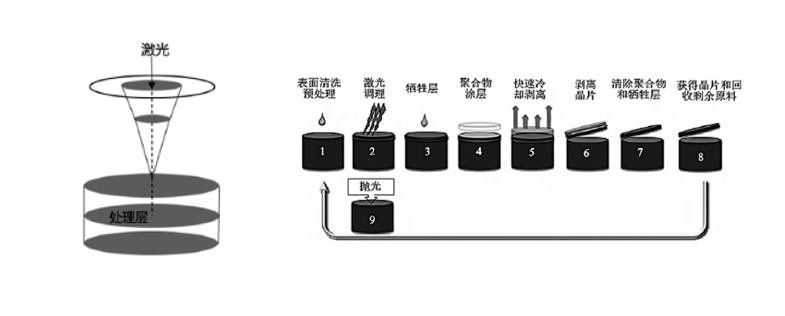

近年来,由于切片效率问题,不少国外企业采取更为先进的激光切割和冷分离技术,激光切割技术则是通过激光处理在内部形成改性层从碳化硅晶体上剥离出晶片,该技术处于研究阶段,如图左。冷分离技术具有材料利用率高,节能环保的优点,如图右。激光在晶锭内部形成角质层点平面,其上表面涂覆特制的分离材料并冷冻,遇冷收缩可分离晶圆薄片。

但使用普通激光切碳化硅晶体有可能会出现热应力导致晶体崩裂纹,会出现缺陷不可控的情况,冷切割的成本又是一个绕不开的话题。

审核编辑:刘清

-

SiC

+关注

关注

29文章

2747浏览量

62394 -

碳化硅

+关注

关注

25文章

2688浏览量

48835

原文标题:激光切割碳化硅晶棒这条路是否走得通?

文章出处:【微信号:cetc45_wet,微信公众号:半导体工艺与设备】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

碳化硅功率器件的工作原理和应用

碳化硅功率器件的优点和应用

碳化硅晶圆和硅晶圆的区别是什么

SIC 碳化硅认识

碳化硅压敏电阻 - 氧化锌 MOV

简单认识碳化硅功率器件

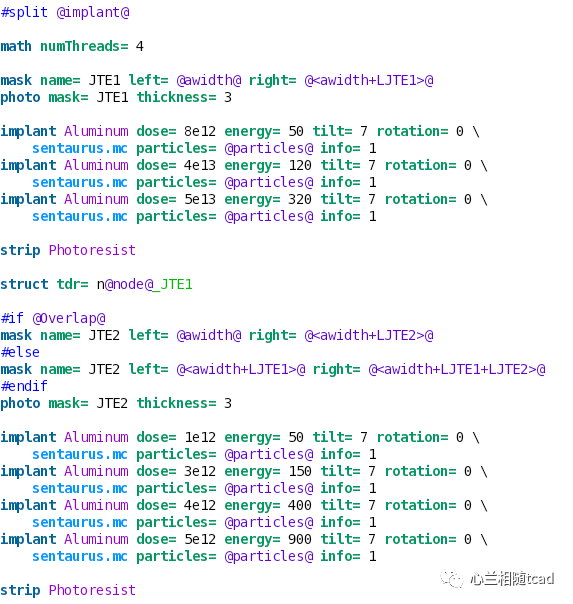

碳化硅特色工艺模块简介

认识碳化硅晶锭切割

认识碳化硅晶锭切割

评论