电子发烧友网报道(文/李宁远)不管是在汽车应用里需要通过隔离手段将敏感的电子元器件与快速瞬变高压组件进行分隔,还是在工业应用里需要各种方法来应对高压浪涌、高接地电位差并保护共模瞬态数据,隔离在任何高电压系统中都是首先要考虑且必要的。

将范围扩大一点说,从汽车、工厂自动化、电网等常见的高压场景到楼宇自动化、医疗设备、消费电子产品等相对低压场景,任何需要可靠运行的场景里,隔离都是确保系统可靠运行的必要手段。

随着工业电子系统、汽车电子系统这些高压系统不断升级,隔离手段也并非一成不变。每一次高压系统的变化都会带来新的隔离需求,甚至可以说是挑战。以现在经常提到的电动汽车系统为例,新一代电动汽车正从400V电池系统向800V过渡,电压的提升让本就复杂的汽车电子系统里的隔离挑战难度更上了一个台阶。

高电压中的电隔离问题

要在这些高压系统中构建起可靠的隔离,要考虑的因素很多,CMTI、EMI、爬电距离、电气间隙等等。CMTI,关注隔离能力时最受关注的指标,代表了隔离器件在高速瞬变情况下可靠运作的能力。

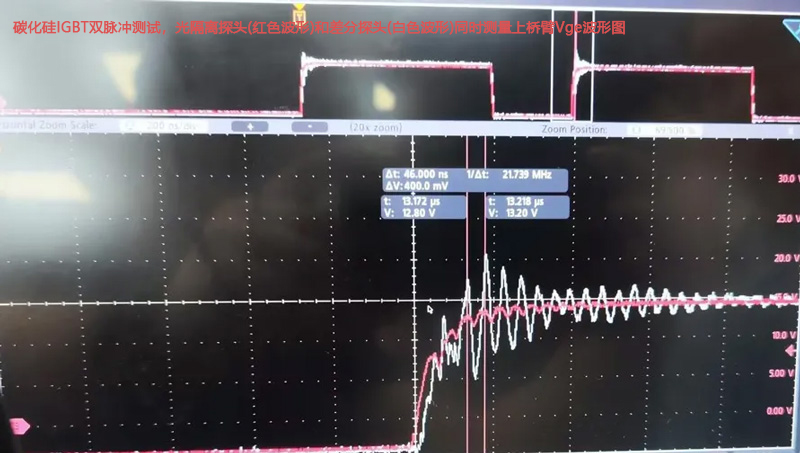

随着宽带隙半导体得越来越普及,出现了更高瞬变电压的边沿速率,这让CMTI更加重要。较低的CMTI在更高的瞬变电压边沿速率下,会使器件运行不稳定甚至直接丢失完整的信号。

在这种高电压系统中,根据IEC标准基本都需要增强型级别的隔离等级,属于电击防护等级等效于双重绝缘的单一绝缘系统,是高电压系统的最高商用等级。与基本的隔离相比,这种级别要求的强制局部放电测试电压更高,而且与基础性隔离故障率1000ppm相比,其寿命期故障率规定更严格,仅为1ppm。这是IEC标准对增强型数字容耦/磁耦的要求,对于增强型隔离的光耦,IEC标准并未定义。

在高压类应用中,出色的隔离技术能够带来器件超高的工作电压环境以及足够的可靠性,同时也需要顾及尺寸和成本。这里面封装和材料至关重要,更好的模塑化合物和更宽的封装才能实现更高的隔离等级。

总的来看,不管是在IC级别的隔离还是整个系统级别的隔离,高电压系统的隔离总是要在更小的IC封装尺寸、更高的集成度、低EMI、高效率的需求之间去做权衡取舍。

实现增强型电隔离

IEC标准对增强型数字容耦/磁耦的要求很清晰,而对于增强型隔离的光耦,IEC标准并未在寿命期、故障率和允许使用的隔离材料上做定义。

事实上在高电压系统里,光耦使用的绝缘材料电介质强度都偏低,想要靠光耦实现高级别的隔离要通过更多的物理分割,大部分情况下CMTI也小于容耦和磁耦。一般来说,光耦仅用于传输数据,而且可以达到很高的数据速率,这也是牺牲功耗和CMTI换来的。

最常见的增强型的电隔离还是容耦和磁耦,两种技术各有千秋。由于电容天生就能阻断直流信号,电容隔离器能实现高阶调制,寿命长、功耗低、传输速率也不错,多层电容和多层钝化技术也相对提高了容耦在高压浪涌上的可靠性。磁隔离则在需要高频DCDC电源转换的应用中独领风骚,改善传输延迟和延迟偏差这是其他隔离技术没办法实现的。

高压系统隔离集成趋势

在高压类应用中,出色的隔离技术需要顾及尺寸和成本。从隔离器件本身的集成度来说,电容隔离和磁隔离最大优势之一是能够将其他系统要求集成到同一个封装中,这就省去了很多分立组件。光耦的各类分立元件如电阻器、电容器、二极管等等肯定不如集成后的隔离器件在成本和尺寸上的优势。

从高压系统隔离设计上看,集成也是隔离器件在实际应用中的大趋势。在电动汽车的BMS里,能集成电源和信号传输的隔离器件能更好地缩小尺寸降低成本,缩小后的隔离式电源传输直接纳入IC尺寸的封装中,实现隔离式DCDC电源转换,降低EMI风险的同时体积也减少了不少。

在电机驱动器、光伏逆变器、汽车充电器、牵引逆变器上,SiC和GaN的应用越来越多,这需要更准确快速可靠的故障检测来诊断交流电力线波动和电气过载,确保高压系统环境稳定。隔离器件集成比较器,对双向过流、过压以及过热进行隔离式的检测,不仅响应时间快,也能有效保护SiC和GaN晶体管。

小结

在高电压系统中,增强型隔离既保护低电压电路免受高电压故障影响,又能中断接地回路来保持信号完整性。高压系统中不同技术的隔离器件在更小的封装尺寸、更高的集成度下发挥出了更多作用。

将范围扩大一点说,从汽车、工厂自动化、电网等常见的高压场景到楼宇自动化、医疗设备、消费电子产品等相对低压场景,任何需要可靠运行的场景里,隔离都是确保系统可靠运行的必要手段。

随着工业电子系统、汽车电子系统这些高压系统不断升级,隔离手段也并非一成不变。每一次高压系统的变化都会带来新的隔离需求,甚至可以说是挑战。以现在经常提到的电动汽车系统为例,新一代电动汽车正从400V电池系统向800V过渡,电压的提升让本就复杂的汽车电子系统里的隔离挑战难度更上了一个台阶。

高电压中的电隔离问题

要在这些高压系统中构建起可靠的隔离,要考虑的因素很多,CMTI、EMI、爬电距离、电气间隙等等。CMTI,关注隔离能力时最受关注的指标,代表了隔离器件在高速瞬变情况下可靠运作的能力。

随着宽带隙半导体得越来越普及,出现了更高瞬变电压的边沿速率,这让CMTI更加重要。较低的CMTI在更高的瞬变电压边沿速率下,会使器件运行不稳定甚至直接丢失完整的信号。

在这种高电压系统中,根据IEC标准基本都需要增强型级别的隔离等级,属于电击防护等级等效于双重绝缘的单一绝缘系统,是高电压系统的最高商用等级。与基本的隔离相比,这种级别要求的强制局部放电测试电压更高,而且与基础性隔离故障率1000ppm相比,其寿命期故障率规定更严格,仅为1ppm。这是IEC标准对增强型数字容耦/磁耦的要求,对于增强型隔离的光耦,IEC标准并未定义。

在高压类应用中,出色的隔离技术能够带来器件超高的工作电压环境以及足够的可靠性,同时也需要顾及尺寸和成本。这里面封装和材料至关重要,更好的模塑化合物和更宽的封装才能实现更高的隔离等级。

总的来看,不管是在IC级别的隔离还是整个系统级别的隔离,高电压系统的隔离总是要在更小的IC封装尺寸、更高的集成度、低EMI、高效率的需求之间去做权衡取舍。

实现增强型电隔离

IEC标准对增强型数字容耦/磁耦的要求很清晰,而对于增强型隔离的光耦,IEC标准并未在寿命期、故障率和允许使用的隔离材料上做定义。

事实上在高电压系统里,光耦使用的绝缘材料电介质强度都偏低,想要靠光耦实现高级别的隔离要通过更多的物理分割,大部分情况下CMTI也小于容耦和磁耦。一般来说,光耦仅用于传输数据,而且可以达到很高的数据速率,这也是牺牲功耗和CMTI换来的。

最常见的增强型的电隔离还是容耦和磁耦,两种技术各有千秋。由于电容天生就能阻断直流信号,电容隔离器能实现高阶调制,寿命长、功耗低、传输速率也不错,多层电容和多层钝化技术也相对提高了容耦在高压浪涌上的可靠性。磁隔离则在需要高频DCDC电源转换的应用中独领风骚,改善传输延迟和延迟偏差这是其他隔离技术没办法实现的。

高压系统隔离集成趋势

在高压类应用中,出色的隔离技术需要顾及尺寸和成本。从隔离器件本身的集成度来说,电容隔离和磁隔离最大优势之一是能够将其他系统要求集成到同一个封装中,这就省去了很多分立组件。光耦的各类分立元件如电阻器、电容器、二极管等等肯定不如集成后的隔离器件在成本和尺寸上的优势。

从高压系统隔离设计上看,集成也是隔离器件在实际应用中的大趋势。在电动汽车的BMS里,能集成电源和信号传输的隔离器件能更好地缩小尺寸降低成本,缩小后的隔离式电源传输直接纳入IC尺寸的封装中,实现隔离式DCDC电源转换,降低EMI风险的同时体积也减少了不少。

在电机驱动器、光伏逆变器、汽车充电器、牵引逆变器上,SiC和GaN的应用越来越多,这需要更准确快速可靠的故障检测来诊断交流电力线波动和电气过载,确保高压系统环境稳定。隔离器件集成比较器,对双向过流、过压以及过热进行隔离式的检测,不仅响应时间快,也能有效保护SiC和GaN晶体管。

小结

在高电压系统中,增强型隔离既保护低电压电路免受高电压故障影响,又能中断接地回路来保持信号完整性。高压系统中不同技术的隔离器件在更小的封装尺寸、更高的集成度下发挥出了更多作用。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

发布评论请先 登录

相关推荐

高压隔离开关的常见缺陷

在实际运行过程中,高压隔离开关可能会出现各种异常现象和缺陷。这些缺陷不仅会影响隔离开关的正常运行,还可能对整个电力系统造成严重威胁。因此,了

阐述高压隔离开关的作用

在电力系统的安全运行与维护中,高压隔离开关扮演着至关重要的角色。这种设备不仅确保了检修作业的安全性,还为系统的灵活操作提供了可能。以下是对

高压隔离开关和高压断路器的区别是什么

高压隔离开关和高压断路器是电力系统中常用的两种高压电气设备,它们在功能、结构、工作原理等方面都存在一定的差异。下面将从多个方面介绍

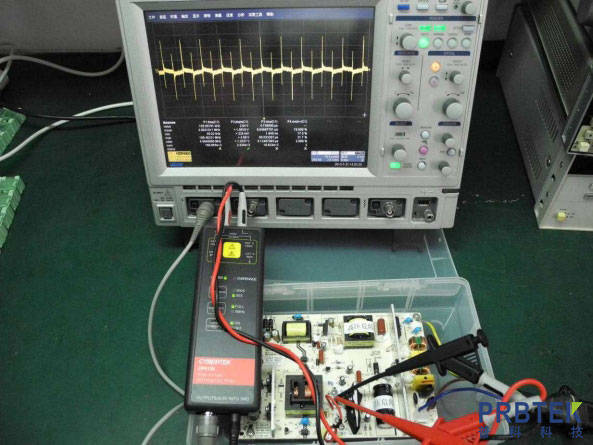

高压差分探头和光隔离探头有何区别,为什么非要选择光隔离探头?

光隔离探头和高压差分探头在测试中有着不同的应用和特点,光隔离探头具有高共模抑制比和最真实地呈现信号的全部特征,适合测试第三代半导体器件。相比之下,高压差分探头可能产生信号失真,且仅适用

芯朋微电子:VDE证书加持,隔离驱动技术领先全球

在全球工业和能源领域,隔离驱动技术的重要性不言而喻。在光伏、储能、充电桩、变频器、伺服、工业、通信等电源和高压系统应用中,隔离驱动产品扮演着

高压与电磁干扰下稳定系统的“定海神针”——隔离芯片

电子发烧友网报道(文/黄山明)在储能系统中,如何在高压与电磁干扰较大的情况下确保系统可靠性与安全性是一个难题。而隔离芯片便可以解决这些问题,

高压系统中的隔离

高压系统中的隔离

评论