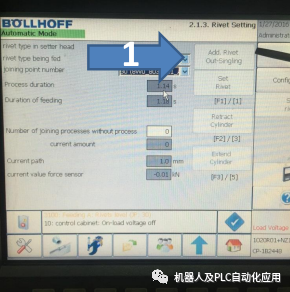

工艺参数

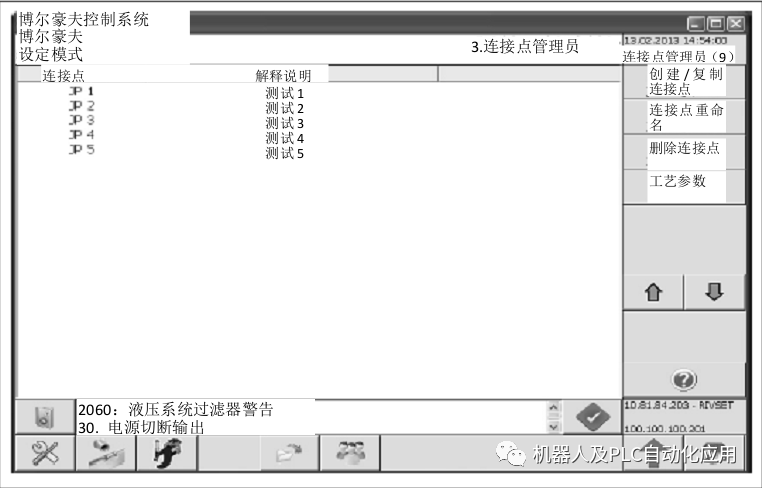

打开以下屏幕

2. 按下列表中相应的连接点。

3. 按下删除连接点按钮进行删除。将连接点从列表中删除

4. 按下连接点重命名按钮进行重命名。为连接点指定一个新名字。

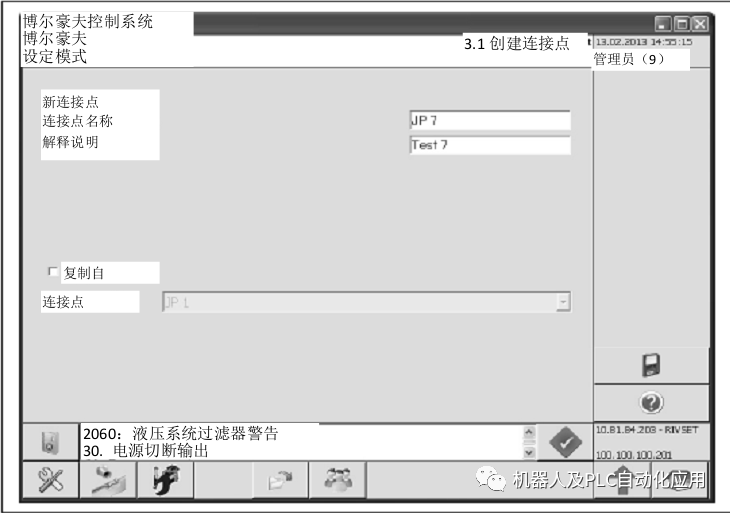

按下创建/复制连接点按钮。打开以下屏幕:

6. 在“连接点”以及“说明”栏中为新连接点输入合适的详细信息。

7. 若您需要将现有连接点数据复制至新的连接点,按住“复制自”选项并在“连接点”下拉菜单中选择可用的连接点。

8. 按下“建立连接点”屏幕中的 按钮保存新建的连接点。打开“保存”屏幕。屏幕上会显示连接点的保存路径。新的连接点会在“连接点管理”屏幕上的菜单中显示。

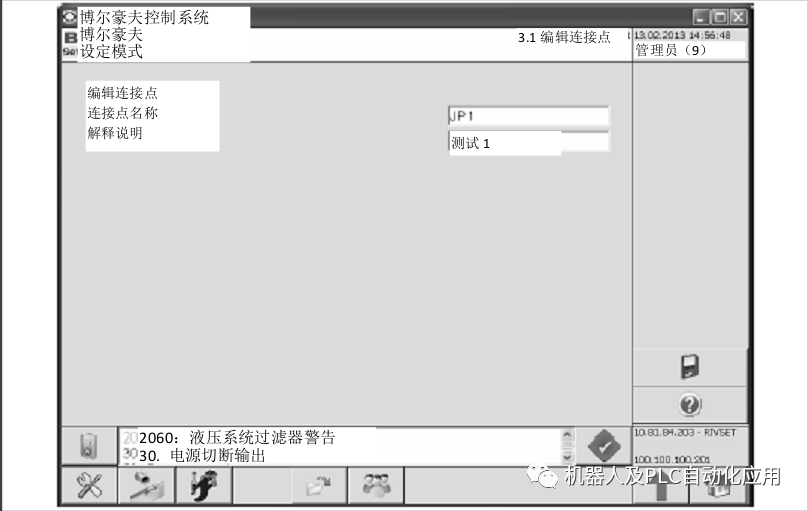

9. 在“连接点管理”屏幕列表中选择相应的连接点进行编辑。

10 若需修改连接点名字或相关说明,按下“连接点重命名”按钮。打开下述屏幕:

11. 在所选连接点相应的“连接点”和“说明”栏中修改详细信息。

12. 按下 保存按钮,保存对连接点所做的修改。

13. 按下 返回“连接点管理”屏幕。

工艺参数 :

1. 若要求进一步更改,请从“连接点管理”屏幕的列表中选择您想要编辑的连接点。

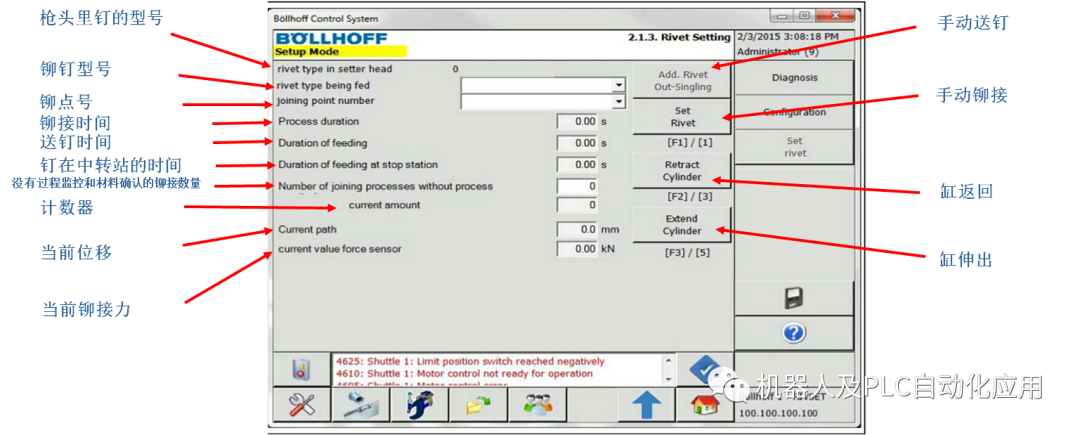

2. 按下工艺参数按钮。打开以下屏幕:

•冷铆接方式,铆接区域不需要加热

•部件不变形

•对材料无热膨胀影响

•自动或手动工艺

•可以集成到其他制造工艺中

•没有预制孔

•部件定位容易

•冲裁出的材料留在铆钉内部

•精简经济的设备布局设计

•没有湿气,无需通风

•低噪音和节能工艺

•安装电源和空气压力(6bars)简单方便

•可多层铆接

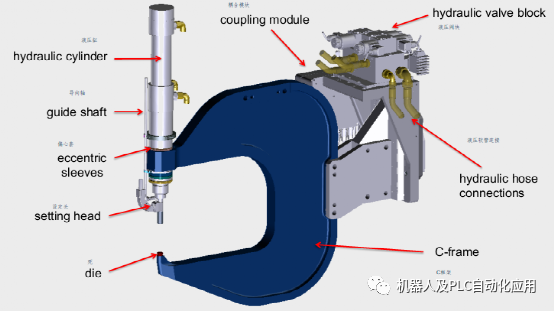

通过液压泵站提供驱动力控制铆枪,使半筒状铆钉穿透第一层板材在第二层板材产生互锁,形成具有一定抗拉强度和抗剪强度的铆接点并通过曲线和窗口技术监测和控制铆接质量。

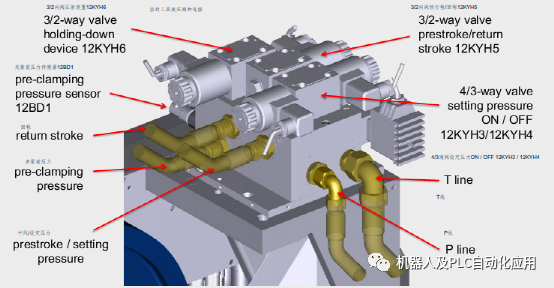

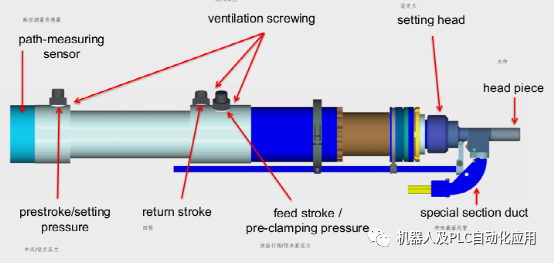

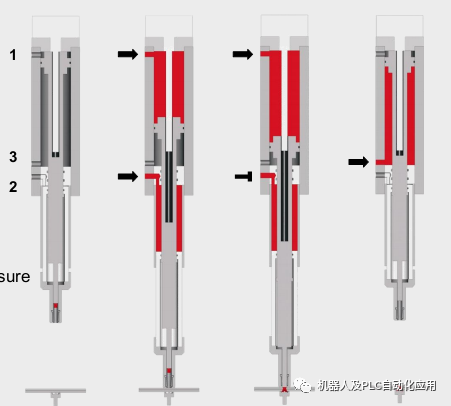

1次中风/设定压力

2个进给行程/预夹紧压力

3回程

预压紧时

开始铆接时

返回时

进枪与预压紧:

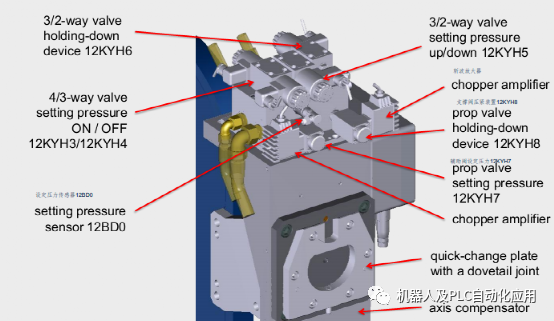

1号油管的进枪是通过12KYH7比例阀和12KYH3得电,P与B相通。进枪时3号油管相通,12KYH5不得电,P与A相通,再与12KYH3的A与T相通回油到液压单元。

2号油管的预压紧与进枪同时进行,12KYH8比例阀A与12KYH6换向阀不动作时(A与P相通)进油实现预压紧。

做功:

12KYH7比例阀和12KYH3换向阀得电,做功的大小有比例阀调节,做功时3号油管封死。

回油:

12KYH4得电P与A相通后,再与12KYH5(不得电)A与P相通,实现3号油管的进油,推动液压缸返回。进油的同时,1号油管通过12 KYH4的B与T相通油回到液压单元,2号管通过12KYH6的P与B相通,油进入3号管助推回油。

连接与安装

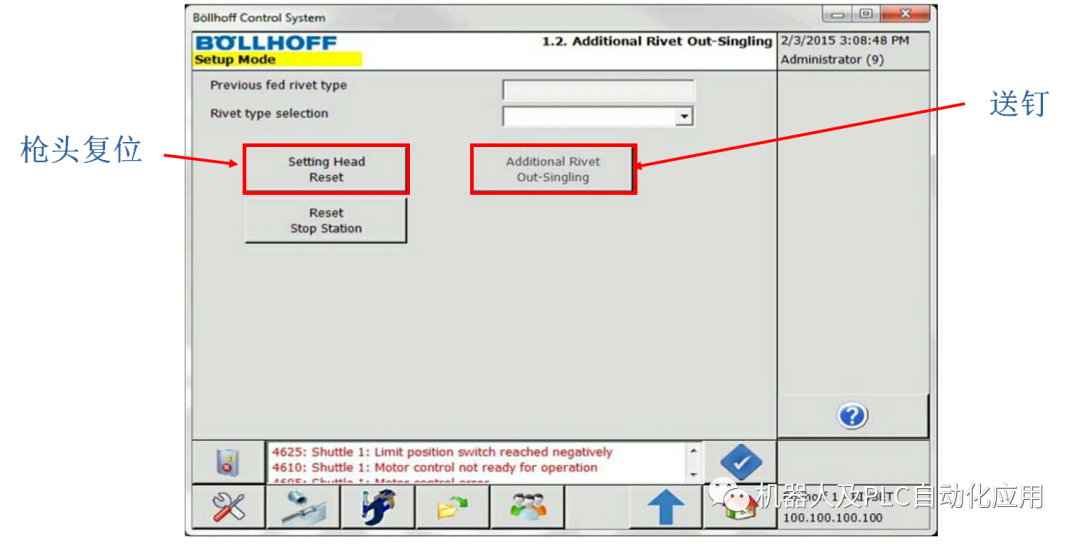

手动送钉控制

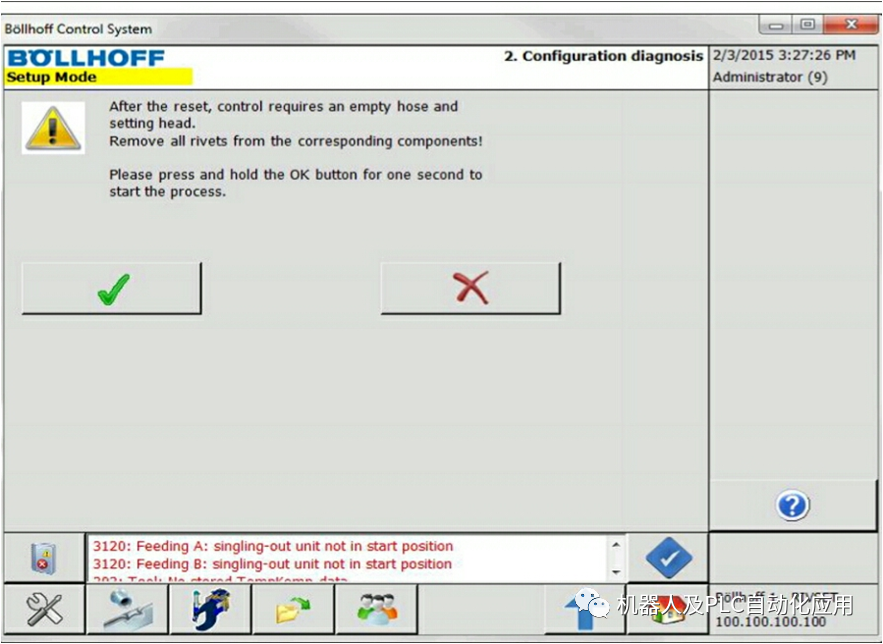

复位前确认管和枪头内没有钉,复位时点“V”保持2S段时间

设定操作模式下的铆接

1. 对自冲铆接系统进行调试

2. 将“自动/设定”键调至设定。

3. 将“桥接保护电路”键调至“E2”。自冲铆接系统的高级保护电路连接。

4. 连接博尔豪夫移动面板。

5. 按下主屏幕中的 按钮以打开“配置诊断”屏幕。

按钮以打开“配置诊断”屏幕。

6. 按下设定按钮。

8. 上述情况下,按下OK按钮并根据下述步骤进行材料检查。

9. 确保每个工件以安全的方式进行处理。

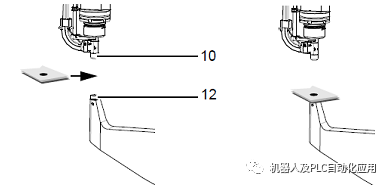

10. 按一定方式定位自冲铆接系统和/或待铆接的工件使其处于安装头(10)和模具(12)。

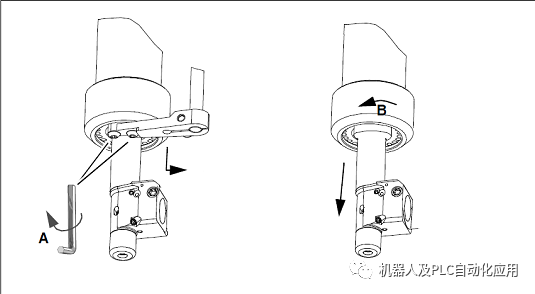

故障:铆接堵塞在自冲铆接工具的弓形部件中 :

移除弓形部件中的铆接

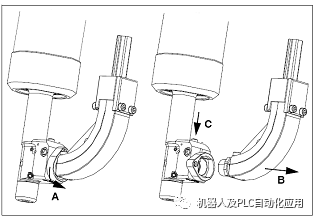

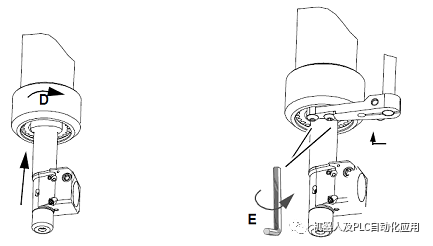

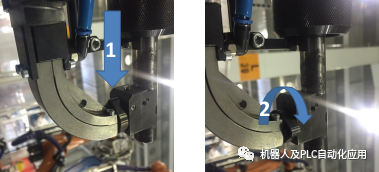

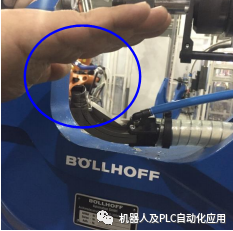

1. 将旋扣旋转90°(A)。

2. 移除弓形部件(B)。

3. 铆接掉出弓形部件。否则,小心地移除铆接。可按下销子(C),将闩锁拉回至安装头。之后,将铆接推进弓形部件的孔中。

4. 安装弓形部件时,滑进壳体。

5. 回旋旋扣直至其锁定。

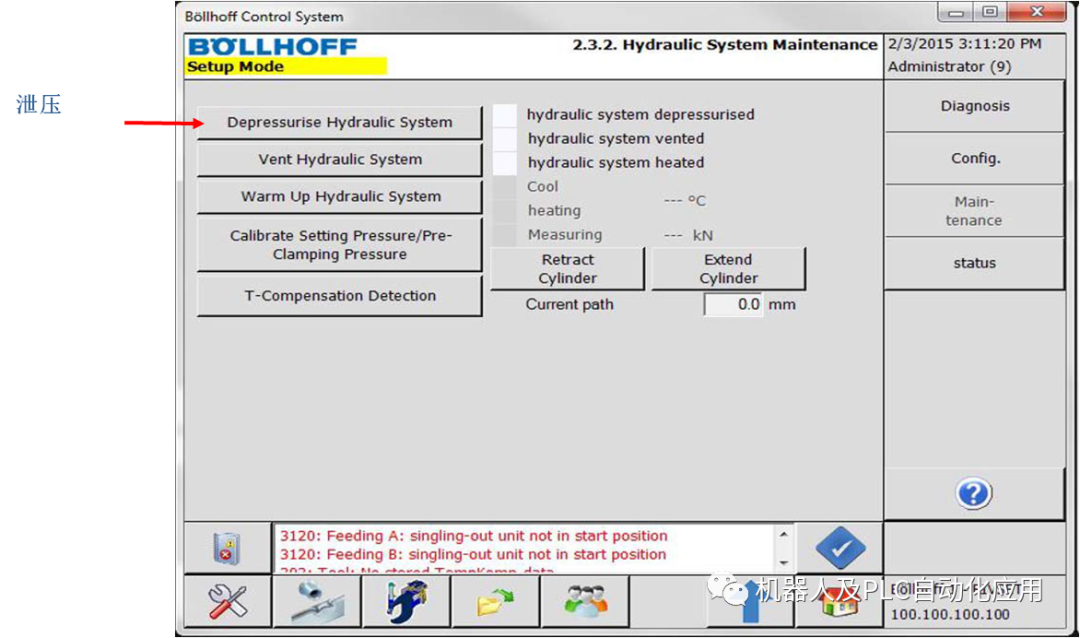

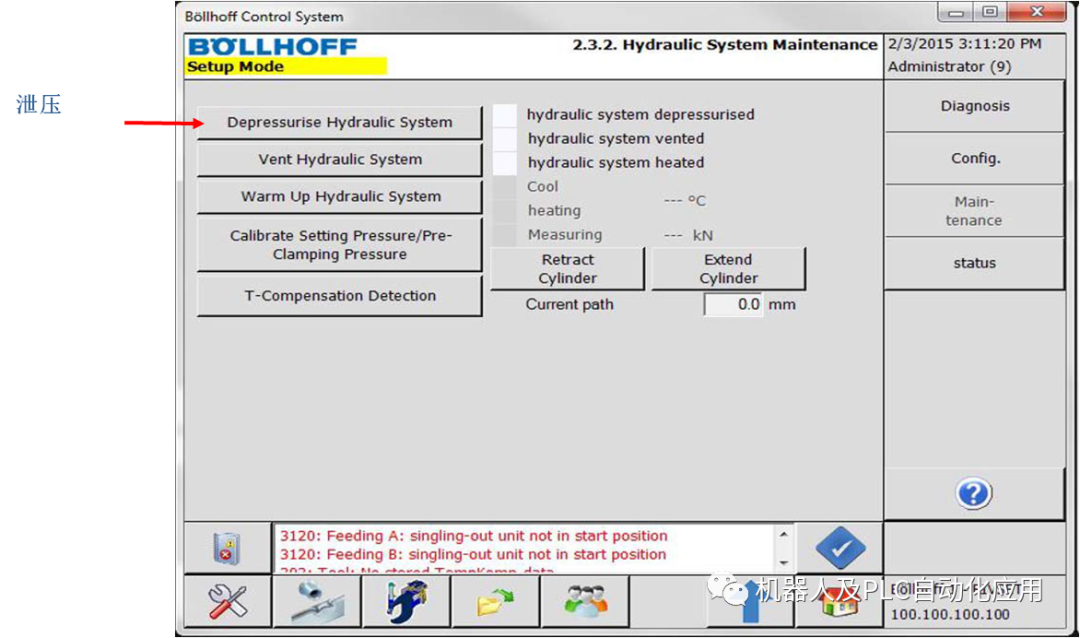

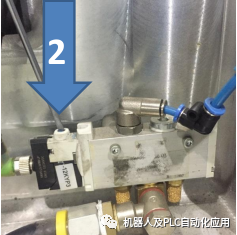

液压软管的手动降压:

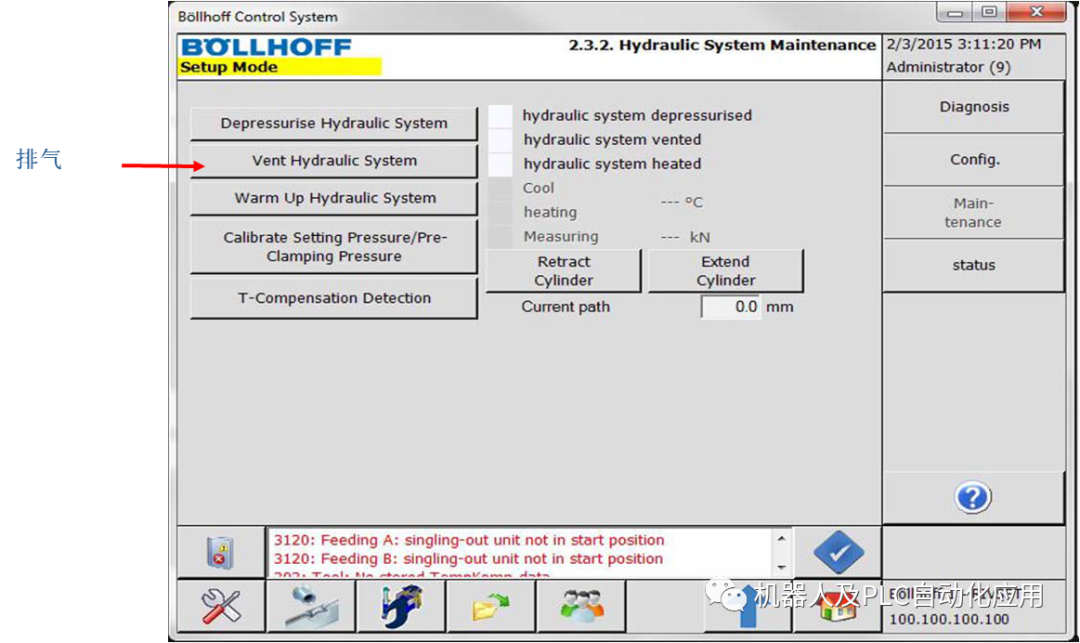

需对液压系统降压,以作维护与维修(更换液压缸,液压软管等)。

步骤如下:

1. 将塑料软管接到液压缸上的通风螺纹上

2. 配置合适的容器,直接收集喷射出的油。

3. 连接博尔豪夫移动面板。

4. 在“安装”控制箱上设置“铆接/安装”按键开关。

5. 可按下控制箱上的“桥接保护电路”按键开关连接保护电路。

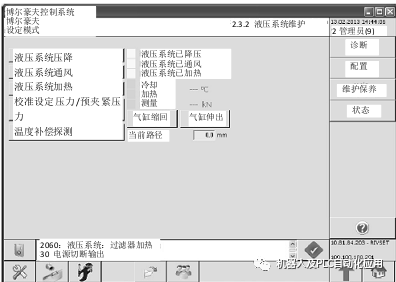

6. 按下触摸屏“液压系统维护”屏幕上的液压系统降压按钮。

7. 触发预行程,如,按博尔豪夫移动面板上的F3。

=> 激活阀门的延长功能。

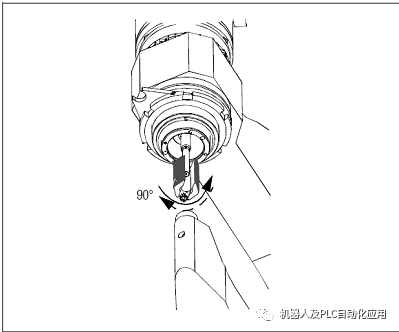

8. 将通风螺纹1和3旋转1/4至1/2的角度以便开启。

=> 液压缸漏油。

9. 再次触发预行程,按下F3并保持。

10. 仅可在不受压却漏油时方可关闭通风螺纹。

11. 触发回行行程,如,按下博尔豪夫移动面板上的F2。

=> 激活阀门的收缩功能。

12. 将通风螺纹连接2旋转1/4至1/2的角度。

=> 液压缸漏油。

13. 再次触发回行行程,按下F2并保持。

14. 仅可在不受压却漏油时方可关闭通风螺纹。

=> 液压系统降压。

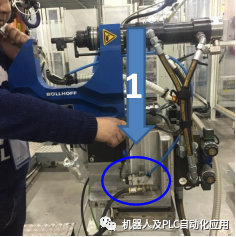

更换液压缸:

拆卸液压缸:

1. 关闭自冲铆接系统。

2. 为总电源挂锁,并在控制箱上贴维护警示标。

=> 此时,该系统已被锁定,无法意外重启。液压动力装置无电流。

3. 拆卸安装头。

4. 拆卸冲头。

5. 为液压系统降压。

否则,可能导致液压油喷出,造成危险!

6. 手边要有塑料盖或螺纹类型盖帽(M18×1螺纹)。

7. 断开液压缸螺纹连接处的液压系统软管。

8. 立即连接塑料盖或螺纹类型盖帽(M18×1螺纹),如此,液压缸就不会有漏油。

9. 收集液压软管中的剩油并置于容器中。

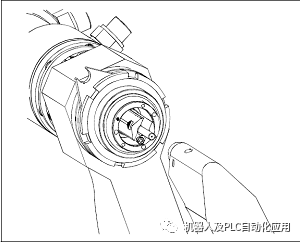

10. 断开行程传感器插头。

11. 注意挡套及防旋转装置的位置和数量。

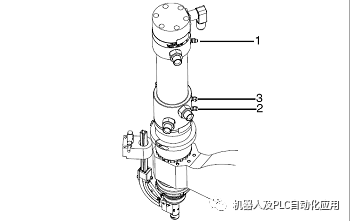

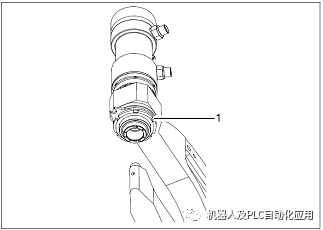

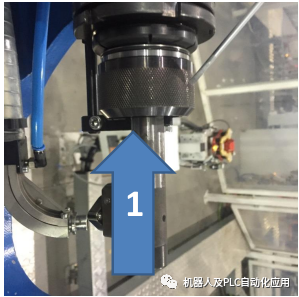

12. 利用钩形扳手旋下凹槽螺母(1)。

13. 将液压缸向上拉出C形框架。

安装液压缸

1. 从顶部将液压缸引导进入C形框架。

确保挡套位置正确。这些规定了安装头与模具之间的距离。

2. 遵循反旋转装置的位置。

3. 将凹槽螺母朝C形框架,置于斜切边上,并用钩形扳手紧固。

4. 安装冲头(详见第8.6.8章,第8-34页)。

5. 安装安装头(详见第8.6.3章,第8-23页)。

6. 移除塑料盖或螺纹盖帽。

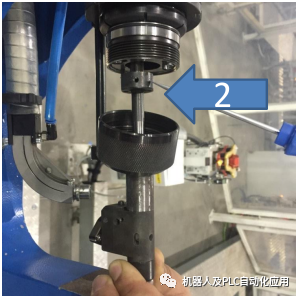

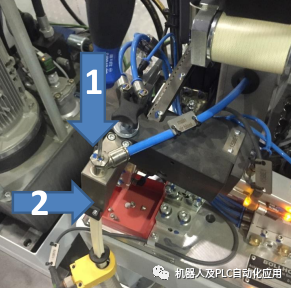

7. 连接液压系统软管与铆接压力设置(1),预夹压力(2)与回行冲程压力连接处。

8. 置入形成传感器和启动器的插头。

9. 将总电源旋转至“I”。

10. 为液压缸通风。

如何解决铆钉反铆的解决方法

拆除铆接头

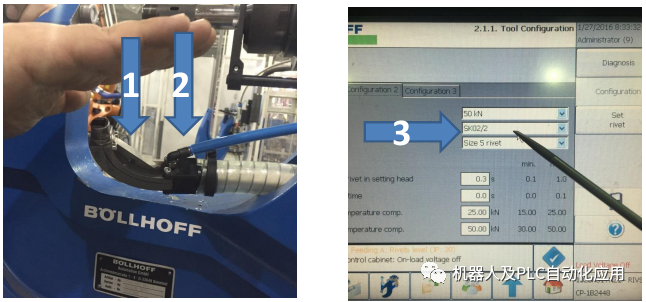

转动环形锁扣 (1)至解锁位置(2)。

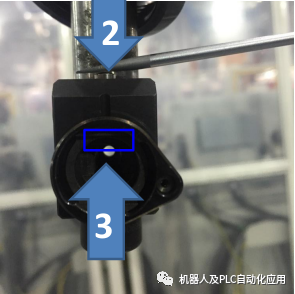

查看圆弧形送料器类型(1),如有L型气管连接件(2),查看设置界面是否选择铆接头类型为—SK02/2(3)。

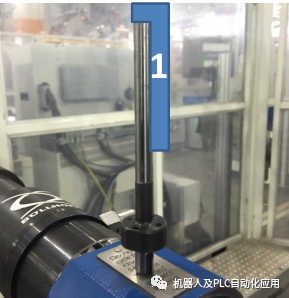

找到辅助气源部件(1),按动开关(2)检查是否有气流送环形送料器吹出,如果没有,检查主气源阀(送料单元上一级)

拆除铆接头

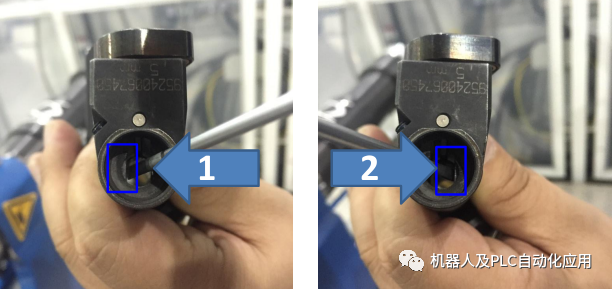

松环形紧固螺母(1),拔下铆接冲棒(2)

检查冲棒表面(1),如有损伤需跟换新冲棒。

按动圆点(2)检查锁扣弹簧(3)功能,如不能弹回原位,需更换新的铆接头。

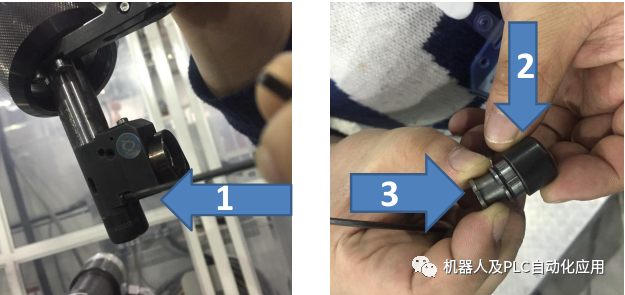

按动内部铆钉夹紧片(1,2),如夹紧片无法回到原位,需更换新的铆接头。

拆下(1)铆接鼻(2)并将内两片夹紧片(3)拔出。

检查铆接鼻表面和2片夹紧片,如有损坏,则更换

检查O型圈(1)的状态和功能,如有损坏,则更换

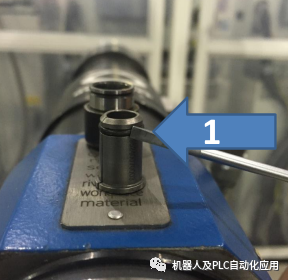

拆下环形送料器并通过控制面板(1)吹送一颗铆钉, 铆钉吹出的速度应该是平滑和柔和的(2)。

如铆钉吹出速度太快,调节送料管附件(2)上端的节流阀(1)。

重复送钉测试并调节节流阀直至找到合适的吹钉速度。

机器人控制:

TECH2_ NZ Typ = Hydr Zange =Nr1 ProgNr = 99 Offset = 0 [1/10 mm] Weg = 60 [1/10 mm] PktNr_SPS =99 EIN

P1 : 1伺服 2液压

P2 : 几号铆钳

P3 : 铆钳的程序号SNZ1_P_Nr $OUT[1201]TO $OUT[1216]

P4 : OFFSET 铆接补偿值(贴近工件)

P5 :远离工件行程

P6 : PLC进程号

P7 :激活USER

F535在技术包中激活NZ1液压

Makro230回原位

Makro231开始铆接

模具必须在连接点处垂直于部件对齐,并且与金属板相距3mm。然后必须输入用户调用中3mm(30x01)的偏移值。3毫米是默认值。优点:可能返回值。

模具必须在垂直于部件的连接点处对齐,并且必须在没有力的情况下靠在部件上。在此变型中,必须输入用户调用“0 mm”的偏移量。

审核编辑:刘清

-

保护电路

+关注

关注

46文章

899浏览量

101807 -

触摸屏

+关注

关注

42文章

2320浏览量

116889

原文标题:BOLLHOFF博尔豪夫液压铆钳的曲线建立

文章出处:【微信号:gh_a8b121171b08,微信公众号:机器人及PLC自动化应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

怎样把三芯XLR连接器焊上电缆线呢?(内芯装置)

KUKA工具与液压铆钳简介

推荐一款BOLLHOFF博尔豪夫液压铆钳

BOLLHOFF博尔豪夫液压铆钳的注意事项有哪些

如何解决铆钉反铆的解决方法

KUKA工具之博尔豪夫液压铆钳简介

怎样去建立BOLLHOFF博尔豪夫液压铆钳的曲线呢

怎样去建立BOLLHOFF博尔豪夫液压铆钳的曲线呢

评论