根据中国移动机器人(AGV/AMR)产业联盟统计,2022年上半年工业移动机器人(AGV/AMR)在锂电行业同比增长120%,是2022年AGV/AMR需求增长最为快速的行业之一。

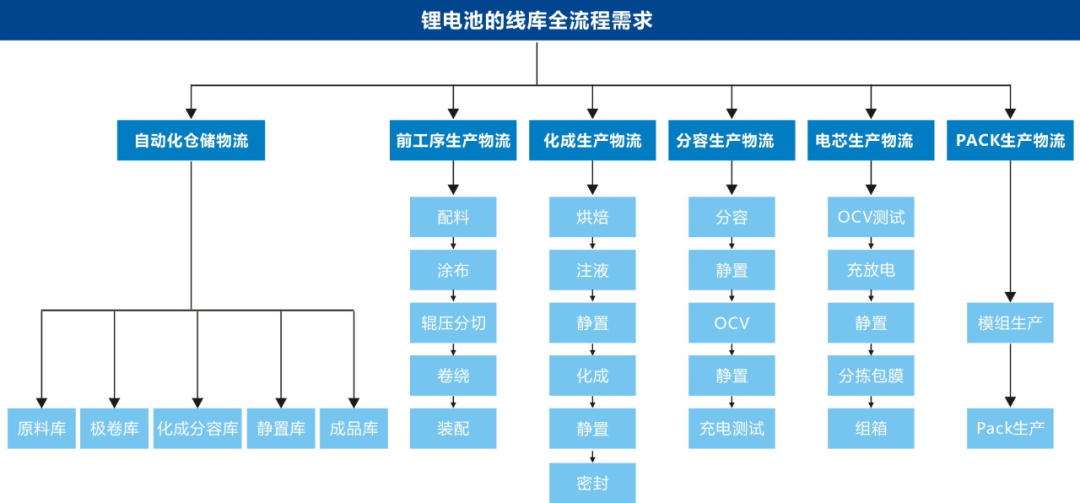

无论从规模化制造还是多元化降本等角度分析,未来,高效智能的电池制造整线必将是智能化和无人化。移动机器人作为实现智能化、无人化的重要依托,在锂电领域的应用拥有很大发展空间,在锂电生产的大部分物流环节均可应用。

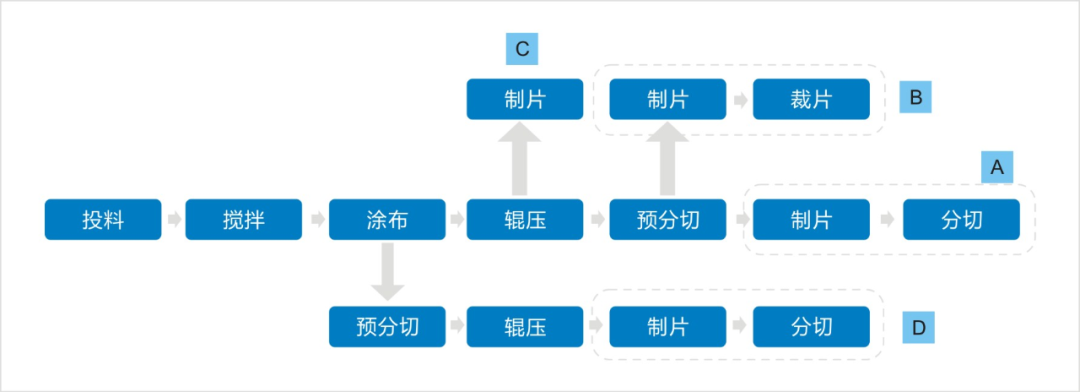

锂电生产各物流环节1、前段工序电芯前段主要涉及电极制作,有搅拌、涂布、辊压、分切四大环节。前段工序主要包括浆料搅拌、正负极涂布、辊压、分切、极片制作和模切。

锂电生产前段环节在锂电电池生产中,前段工序是非常重要的,约占整个生产工序的40%以上,在高自动化程度的电池生产中,前段工序来料的开包、搬运、换卷及线边转运对AGV/AMR呈现以下需求特点:①工序对接精度要求高。前工序段涂布、辊压、分切机台自动上下料的最大难点在于对接精度要求高,单纯仅靠车体自身的定位精度/对接精度较难实现,一般会使用机器视觉等来辅助定位提高精度。同时,因为极卷属性多,极卷重量、卷筒内径、长度,以及对接机台空间,对接高度等不同,因此,无法通过一款车来适配所有客户的应用场景;②极卷输送频次高、产线生产节奏紧密。原材料、极卷等输送频次高,对物流设备运输速度、准确率、整体调配提出很高的要求;③作业车间空间狭小。出于场地利用率和设备衔接考虑,作业区空间比较狭小,通道窄;智慧物流设备的应用需要考虑设备间距、物流通道宽度设置等方面,优化空间利用,④有些场景会涉及到人车混流,因此对AGV的安全性要求较高。⑤作业环境洁净度要求高。如涂布工序过程要严格,确保没有颗粒、杂物、粉尘等混入极片中,如果混入杂物会引起电池内部微短路,严重时导致电池起火爆炸。 当前,在前段工序中,主要以高精度举升机器人为主。导航方式方面,主要以应用SLAM技术的自然导航类产品为主。

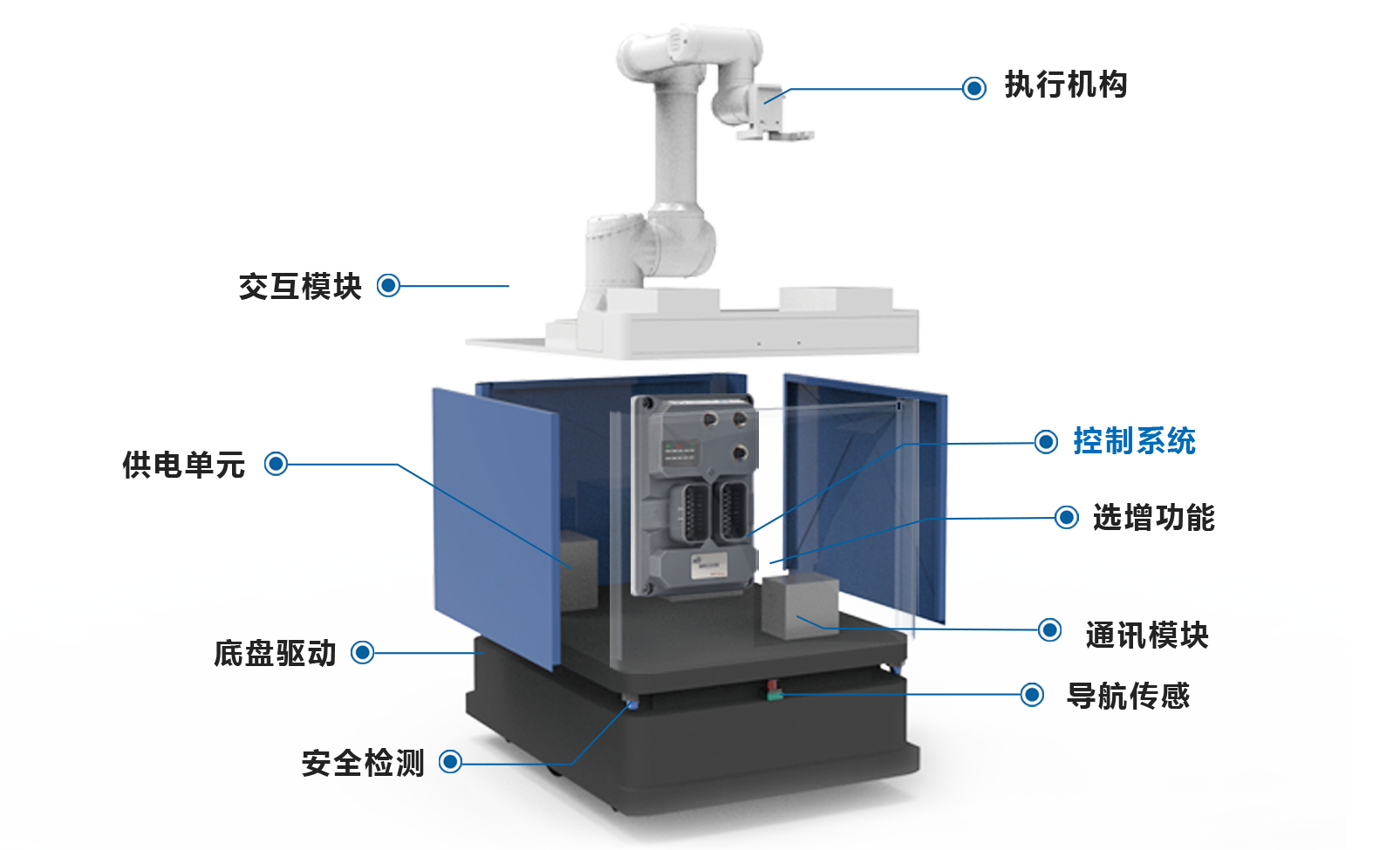

部分AGV厂商针对极卷搬运的主要产品2、中段工序中段工序主要包括电芯的卷绕/叠片和电芯注液。在制芯过程中,涉及AGV/AMR和卷绕叠片机对接。传统上下料模式采用人工或自动OHT完成,如果采用人工上下料模式,无法完成减员增效的目标,采用自动OHT,相比于AGV/AMR模式,柔性程度不足。 这一工序段,对AGV/AMR呈现以下需求特点:①生产环境为洁净车间,不能有外在污染源;②搬运过程中对精度及稳定性有较高要求;③往往涉及跨楼层、跨车间搬运,对机器人柔性化程度要求较高。当前,在制芯这一工序段,悬臂轴移动机器人(AGV/AMR)应用居多。

悬臂轴移动机器人(AGV/AMR)3、后段工序锂电生产的后段工序主要分为封装、化成分容、测试分选、模块装配、PACK组装以及成品入库等。从封装到各类测试,AGV/AMR主要负责完成工序间的接驳,其中涉及高低温测试的环节,对AGV/AMR本身的温度适应性会有要求,有些厂商也会开发专用的高温AGV。 在PACK线生产中,AGV/AMR要实现电池包从组装到测试再到包装等各工序间的物料转运,其运转流程为环形流水线,具体包括充放电测试、加热膜测试、气密性测试等,过程中需要与多种外围设备系统对接,如传输设备、机械臂、扫码枪等。 成品入库环节,AGV/AMR的主要作用是将生产好的电池包运输至成品库。动力电池重量大,会对AGV/AMR负载有一定要求。 当前,锂电生产的后端工序中,无人叉车及背负式AGV/AMR应用较多。

锂电后端工序主要应用的AGV/AMR类型4、产品应用特点及趋势但从锂电行业AGV/AMR保有量来看,目前磁导类仍然占比较高,这主要由于磁导应用历史久,早期锂电行业大部分以磁导类产品为主。不过从应用的趋势来看,当前新上线的锂电自动化物流项目,大部分都是以自然导航类(SLAM)产品为主,基于动力电池制造柔性与协作性要求较高的工艺环节,采用无辅助定位标识的 SLAM 导航的 AMR,可以更快的实现生产部署,同时更加灵活的路径规划及避障算法将节省运输效率。这种技术的持续进步为部分替代传统 AGV 带来了可能性。此外,也可进一步解决极卷输送频次高、料架精准对接、车间空间复杂和人车混流等应用难题。这也将会是未来市场的主流。5、主要供应商及竞争格局作为近两年移动机器人应用的新兴细分赛道,锂电行业的需求前景不断吸引着移动机器人厂商入局,这里面包括传统的AGV企业,也有初创型公司,针对锂电行业对AGV/AMR的特殊需求,一些企业也专门开发了针对性的产品面向这一市场。

审核编辑:郭婷

-

机器人

+关注

关注

210文章

28182浏览量

206402 -

电池

+关注

关注

84文章

10449浏览量

128927

原文标题:锂电行业AGV/AMR应用现状及竞争态势分析

文章出处:【微信号:robotinside2014,微信公众号:移动机器人产业联盟】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

新松移动机器人批量进军欧洲新能源市场

智能移动机器人

如何借助恩智浦MCX系列MCU纠错功能,打造可靠安全的移动机器人?

海康机器人第100000台移动机器人下线

机械臂和移动机器人两种控制系统方案对比

2023年国外移动机器人行业融资收购情况

富唯智能机器人集成了协作机器人、移动机器人和视觉引导技术

5个问题,洞悉自主移动机器人未来发展方向

科聪协作科聪协作(复合)移动机器人整体解决方案

2024年移动机器人行业的十大预测

移动机器人调度系统典型应用案例

科聪停车移动机器人整体解决方案!

工业移动机器人的应用现状及竞争态势分析

工业移动机器人的应用现状及竞争态势分析

评论