车辆集成商面临的挑战是在机载平台上的非加压空间中提供增强的处理能力。直接喷涂外壳提供了一种替代方法,可以在恶劣环境中对电子设备进行环境隔离,以满足有效载荷趋势,缩短开发时间并管理整个技术生命周期。

对载人或无人驾驶飞行器(UAV)平台的加工需求不断增长,超过了电子设备的压力空间。将敏感电子设备移动到无调节的隔间需要许多平台无法提供的环境隔离。很少有解决方案可以满足在恶劣环境中选择和集成电子器件时对经济高效的灵活性的需求。创新的包装方法,例如使用直接喷雾的方法,提供必要的环境隔离,并能够在同一外壳中混合商业级风冷和坚固的传导冷却电子设备。除了成功满足当今的有效载荷趋势外,直接喷涂外壳还缩短了开发时间并提高了生命周期成本。

满足有效载荷趋势

集成商比以往任何时候都更需要以更小的尺寸、重量和功率 (SWaP) 提供更多的功能,从而在恶劣环境中产生功率密度,从而对传统冷却能力造成负担。如今,情报、监视和侦察 (ISR) 应用将关键信息从机载平台上的传感器中继到地面进行编译。减少对有限数据链路速率的依赖的趋势需要更多的空中计算。并行处理、浮点和定点计算以及滤波是在有效载荷中执行的常见任务,例如雷达和图像处理、电子战、信号处理、命令和控制以及任务处理。使用FPGA和DSP产品为各种应用配置专用硬件和特定任务软件的能力对领先的车辆集成商很有吸引力。

不幸的是,这种电子设备每6U插槽(特别是VPX)消耗100-200 W,迅速超过风冷和传导冷却外壳和平台冷却能力。由于航空电子设备的技术更新周期从8年到10年不等,处理电子产品的时间从5年到8年不等,因此不可避免地会迫使一些电子设备离开有条件的空间。同样,对非加压无人机不断增长的需求给集成商带来了同等的负担,要么加固电子设备,要么以其他方式将温度更敏感的电子设备(如射频卡)与极端环境隔离开来。

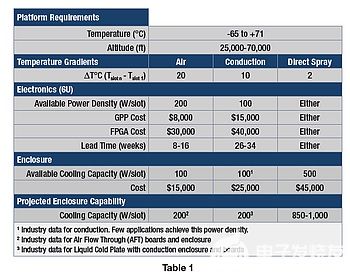

加固电子设备以从静止的地面环境或加压隔间重新定位到非条件空间,要求高度从25,000到70,000英尺,温度从-65¬∞C到+71¬∞C对开发计划有重大影响。重新设计、制造和测试用于传导冷却的风冷板可能需要长达 12 个月的时间,而工业级组件的交付周期仅超过 6 个月。如果使用坚固耐用的风冷卡,由于外壳中第一张卡和最后一张卡之间的温度变化,通常需要对射频卡进行补偿。无论哪种方式,延长的开发和集成时间都会对在恶劣环境中快速部署有效负载的能力产生负面影响。此外,每个平台都有不同级别的冷却基础设施,当电路板仅以风冷或传导冷却配置存在,而不是两者存在时,集成变得复杂。

添加最初部署电子子系统时不可用的功能和性能需要预先规划,以限制电子、I/O 和软件应用程序的刷新成本。传导式和风冷式外壳在极端环境中为当今的电子设备提供足够的冷却。随着未来十年技术的变化,集成商可以使用当今外壳而无需重新设计未来电子产品的可能性很低。当部署系统时没有提供每插槽冷却、整体散热或环境控制系统 (ECS) 容量等增长功能时,技术升级的成本将变得非常高昂。生命周期成本的另一个重要因素是电子设备:传导冷却电子设备的成本通常是其商业级风冷等效物的两倍。直接喷涂解决方案确保了未来升级的热裕量,同时使当今能够灵活地部署任何电子设备,以便在恶劣的军事环境中使用。

缩短开发时间

风冷和传导卡可轻松安装在直接喷涂外壳中,以便在军事平台上进行集成、测试和生产。RQ-4全球鹰(见照片由诺斯罗普·格鲁曼公司提供,文章的第一页),U-2龙女,MQ-1捕食者和MQ-9 Reaper等飞机正在利用在极端环境中使用商业级电子设备的固有能力,通过使用直接喷淋外壳。在所有情况下,电子设备都位于平台的未加压隔间中,其工作要求如表1所示。即使在这种极端情况下,灵敏的射频电子设备也可以加热和冷却,能够将温度梯度降至2¬∞C以下,用于20插槽外壳,而电路板的功率范围为20至100 W /插槽,无需温度补偿。对于风冷式外壳,从第一个插槽到最后一个插槽的梯度可以高达 20 ¬∞C。

表 1

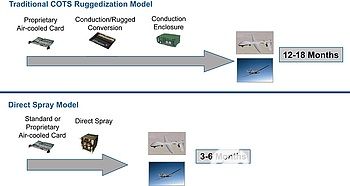

直接喷涂外壳需要大约六个月的时间来配置I / O,识别和采购所需的背板,并在客户电子设备安装之前测试子组件。在外壳配置期间,通过混合商用级风冷和/或传导冷却板,可以在实验室环境中集成电子硬件和软件。然后,可以将这些相同的实验室资产集成到平台上,以进行进一步的鉴定和部署。图1描述了当需要相对于直接喷涂外壳中的商业级电子设备进行加固时,电子设备集成的时间表。

图 1

管理生命周期成本

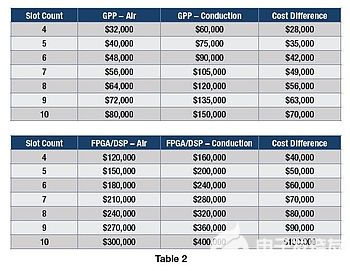

通用处理 (GPP) 仍然是已部署机箱中的必要功能,它提供在 XP、VXWorks 或 Linux 等操作系统上运行的用户界面、系统监控和数据采集,并分析 DSP 或 FPGA 板预处理的数据。商用级GPP SBC的价格从每张6U卡5,000美元到10,000美元不等,而坚固的传导冷却配置平均为15,000美元。当FPGA板有风冷和传导冷却版本时,百分比差异较小,分别为30,000美元和40,000美元。表 2 显示了集成机箱(按插槽计算)的电路板成本差异。

表 2

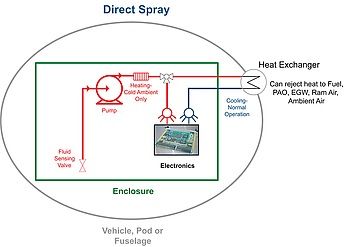

带有冷却系统组件的直接喷涂外壳比同等的传导外壳多出约20,000美元,比数量少于10个的风冷外壳多约30,000美元(再次见表1)。在直接喷涂的情况下,这包括冷却系统,容纳电子设备的卡笼和外壳,如图2所示。对于风冷和传导冷却外壳,所需的平台级冷却硬件不包括在所介绍的成本中。当三个或四个板采用空气冷却与传导冷却时,很容易克服直接喷涂和传导之间的外壳成本差异。

图 2

对于容纳 5 到 20 个插槽的大型机载机身外壳,电子设备的成本节省可能是直接喷涂外壳和冷却系统额外费用的五倍。整个生命周期的成本被认为很重要,因为机载平台的使用寿命预计为30至40年。对于KC-135和B-52来说,现实情况是部署时间超过60年,因为升级和翻新的经济性超过了新飞机的开发成本。增量技术更新周期在当今老化的飞机上很常见。直接喷涂系统将刷新成本限制在购买下一代电子产品、配置 I/O、开发软件和调整不同电路板的卡笼喷雾上。这是通过直接喷涂外壳固有的热裕量实现的。

直接喷涂外壳使任何电子设备都可以在多个刷新周期内进行升级,演示板上每个插槽的功率密度为500 W,行业预测为每张6U卡的每个插槽850-1,000 W。随着直接喷涂外壳的总热负荷增加,安装在飞机上的热交换器(再次参见图2)可以进行缩放以满足有效载荷要求。在可预见的未来,直接喷涂外壳提供的热裕量为集成商的开发和升级成本节约提供了空间。当系统部署时,以每槽冷却能力和整体散热的形式提供增长,技术升级的成本在飞机生命周期内降低。

直接喷涂:满足现代需求

直接喷涂外壳支持与空气平台上的传感器共置更多处理有效载荷的趋势,特别是对于未加压,SWaP约束的无人机。子系统集成时间和成本的降低源于能够轻松接受风冷、传导冷却和定制板的能力。由于机柜和热交换器构成了一个自主子系统,而不依赖于 ECS 等冷却基础设施,因此简化了平台级集成。在极端环境中集成和部署商业级电子产品的能力提供了采购提前期优势并节省了成本。直接喷涂外壳,如SprayCool生产的外壳,也可以节省开发时间和生产成本。凭借固有的热裕量,成本节约可在整个平台生命周期内延长。

审核编辑:郭婷

-

传感器

+关注

关注

2546文章

50517浏览量

751299 -

FPGA

+关注

关注

1625文章

21644浏览量

601399 -

UAV

+关注

关注

0文章

23浏览量

11875

发布评论请先 登录

相关推荐

直接喷涂外壳可在机载平台上灵活部署电子设备

直接喷涂外壳可在机载平台上灵活部署电子设备

评论