二维材料从实验室走向产业化离不开材料的大规模制备,值得注意的是二维材料在电子器件上的应用对薄膜质量的要求很高,当前针对这块应用的主流大规模制备方法还是集中在化学气相沉积(CVD)上,而其他的大规模制备方法得到的薄膜质量还不达标。

当然除了在电子器件上的应用,二维材料还可以用在传感、储能和催化等领域,这些领域对制备薄膜的尺寸和晶体质量限制较少,因此一些成本低、效率高的材料制备方案反而更有优势,比如水热法等。 这里想介绍的制备方法是利用微波辅助加热实现二维过渡金属硫属化物(TMD)在固体衬底上的一步液相生长,这个方法在2017年由韩国浦项科技大学的Unyong Jeong教授团队的Anupam Giri发表在Advanced Materials上。

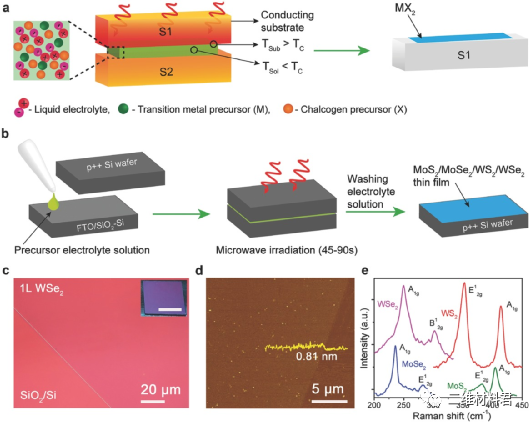

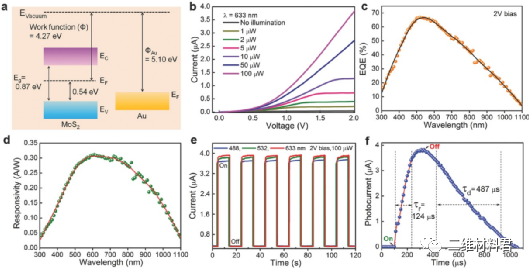

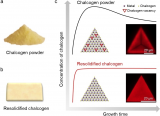

他们通过对含有电解质溶液的前驱体进行微波辐照,在固体衬底上一步快速合成TMD薄膜(MoS2、WS2、MoSe2、WSe2等)(45-90秒内)。通过改变电解质溶液中前驱体的浓度,可以精确控制TMD薄膜的五层数量。由小尺寸颗粒组成的二硫化钼(MoS2)薄膜制成的光电探测器显示出近红外吸收,器件具有高光敏性(>300 mAW−1) 以及快响应速度(124 μs)。这项研究为液相合成各种TMD薄膜奠定了坚实的基础。

按照我的理解就是这个方法可以在秒级的短时间内实现对可控层数的二维材料的制备,大大的提高的材料制备的效率,制备的晶体质量有待进一步提高,也就意味着二维材料“微波”制还有很多的研究空间,上限很高。感慨自己离微波设备又远了一些,若是早些看到这篇文章展开这方面的实验工作,尝试在材料制备的路上多走走,摸索摸索,说不定能有不错的材料合成成果。

要在衬底上生长薄膜,必须限制材料的三维生长。

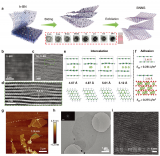

在此,我们利用微波辅助选择性加热基板(图1a)。当前体溶液被导电衬底覆盖时,衬底吸收的微波能量会迅速提高衬底温度。升温速率(dT/dt)是电导率(σ)、厚度(l)和基底面积的函数。如果衬底温度(Tsub)高于前驱体热分解的临界温度(Tc),而前驱体溶液温度(Tsol)低于Tc,则TMD薄膜只能在衬底表面上形成。

由于在这种情况下,本体溶液中没有晶体形成,因此在薄膜合成后,可以通过溶剂清洗去除溶液相。

图1实验设计与TMD薄膜的合成。a)导电基地的微波加热及其利用前驱体溶液形成TMD薄膜的示意图,在本体溶液中无任何反应。Tsub、Tsol和Tc分别是S1基底温度、电解质溶液温度和前体热解的临界温度。b) 直接在p++Si晶圆上合成薄膜的示意图。c) 单层WSe2薄膜的光学显微图像。

将其转移到300 nm SiO2/Si晶片上以增强色差。上部插图显示单层WSe2薄膜(1.5×1.5 cm2)的样品,比例尺:1 cm。d) AFM图像和WSe2薄膜的高度分布。e)MoS2、MoSe2、WS2和WSe2薄膜的拉曼光谱。

图4 MoS2薄膜的能带图和光响应。a) 根据UPS数据推导出的MoS2薄膜能带图示意图。请注意,图中使用的带隙能量(Eg)是图S10“支持信息”中计算的光学带隙。b) 不同功率(1–100 µW)下,光电探测器在黑暗和光照(λ=633 nm)下的电流(I)–电压(V)特性。c、 d)光谱EQE和光电探测器的相应计算光响应曲线。e) 在三种不同激光源(λ=488、532和633 nm)的重复开关照明下,光电探测器光开关特性的稳定性。偏压(2 V)和照明功率(100 µW)保持恒定。f) 时间分辨光电流测量显示,响应时间(τr)为124 µs,衰减时间(ηd)为487µs。

审核编辑:刘清

-

电解质

+关注

关注

6文章

814浏览量

20073 -

光电探测器

+关注

关注

4文章

266浏览量

20519 -

TMD

+关注

关注

0文章

16浏览量

9627

原文标题:二维材料“微波”制

文章出处:【微信号:二维材料君,微信公众号:二维材料君】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

二维码读取器读取DPM金属零件激光雕刻码

RS232接口的二维影像扫描引擎,广泛用在医疗设备上扫一维二维码

二维内嵌扫码模组用于自助储物柜,快速扫描各种一维二维条码

工业级二维码扫描模组有哪些特点?

二维码识读设备有哪些类型

labview按行读取二维数组之后再按读取顺序重新组成二维数组如何实现?

二维码扫描头设备嵌入到闸机上,实现扫手机屏幕码完成签到签退

二维扫描PDA用于仓库管理

利用微波辅助加热实现二维过渡金属硫属化物生长

利用微波辅助加热实现二维过渡金属硫属化物生长

评论