46系大圆柱市场正在酝酿巨变。

消息面上,近期,宝马集团重磅官宣,将从2025年起率先在“新世代”车型中使用46系大圆柱全极耳电池,并向宁德时代和亿纬锂能授予了价值超过百亿欧元(约合人民币700亿元)的电池生产需求合同。

而后,宝马集团再度宣布同远景动力达成长期合作。高工锂电获悉,远景动力将从2026年起为宝马新一代车型提供46系大圆柱电池,并将在美国南卡罗莱纳州新建一座零碳电池工厂为宝马提供产品,规划产能30GWh,2026年投产。

无独有偶,8月,海辰储能正式发布2022电池新品,推出首款300Ah电力储能和大圆柱户用储能专用电池,并于2023年一季度,开启全球交付。

如果将视野放宽,46系大圆柱电池在全球已经获得多家国际车企、电池企业的青睐。如:克罗地亚电动超跑制造商Rimac正在开发基于46系列电池的模组;英国电池企业Britishvolt也宣布将开发4690电池等等。

从量产进程来看,8月,特斯拉CEO埃隆·马斯克在2022年特斯拉股东大会上表示,4680圆柱电池每周的产量符合预期,有信心在年底前实现大批量生产。同时,特斯拉目前的电池供应可以满足今年150万辆汽车的生产需求。

同在8月,亿纬锂能首件搭载46系列大圆柱电池的系统产品的中试线成功下线,标志着亿纬锂能向46系大圆柱规模化量产再进一步。

更早之前,松下与LG新能源也相继宣布了将在2023年投产46系大圆柱全极耳电池。三星SDI在韩国天安也为特斯拉建立了4680电池测试产线。

无论是从市场端还是供给端来看,46系大圆柱的市场“飓风”已经滋生。对应给上游供应链企业也释放出巨大的市场机会。

高工锂电获悉,目前以逸飞激光为代表的锂电智能装备企业,正在积极配合国内动力电池企业赋能46系大圆柱产品的量产落地。毫无疑问,率先配合头部电池企业研发、拥有核心技术和丰富的量产调试经验,中国46系大圆柱智能装备在全球化竞争中的优势也将更加明显。

46系大圆柱市场升温背后

成本、性能与安全优势明显,46系大圆柱全极耳电池被视为动力电池终极技术方向之一。

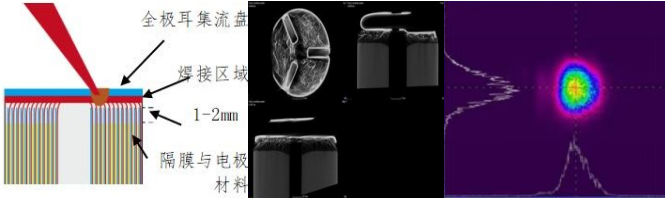

圆柱全极耳电池的本质是将正负极集流体两端变成可以进行面接触的极耳,通过集流体与集流盘、正负极(盖板)的全面积连接,形成稳定的全极耳导电结构,使得集流体与正负极之间电流传输方式由传统的线传输变为面传输,从而大幅提升电池的导流面积和过电流能力,成倍地降低电池内阻和发热量,突破了圆柱电池难以做大的瓶颈,实现10C/6分钟快充。

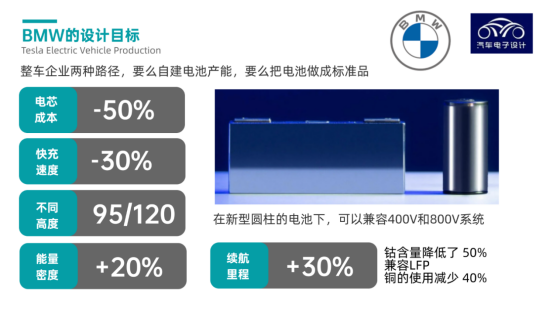

从众多主机厂、电池企业公布的信息来看,46系大圆柱全极耳电池的优势可见一斑。

2020年9月,特斯拉向全球正式发布4680圆柱全极耳电池。据官方介绍,相比2170电池,4680大圆柱电池能量提升5倍,输出功率提升6倍,每千瓦时的成本降低14%,搭载该电池的车型续航里程可提高16%。在充电方面,在400V高压快充模式下将电量从10%充到80%仅需15min。

亿纬锂能董事长刘金成更是用四大“极致”表达了对46系电池技术路线的高度认可:极致标准、极致可靠、极致制造与极致体系。目前亿纬大圆柱产品已储备300Wh/kg超高比能、600Mpa高强壳体、<3sec高效泄压等优势。

对于46系大圆柱电池的选择,宝马的介绍是,与第五代方形电池相比,宝马第六代电池(大圆柱全极耳)的体积能量密度将提升20%以上,续航里程增长30%以上,成本可降低50%,快充时间减少30%,同时可以兼容400V和800V系统。

海辰储能的大圆柱户用储能专用电池在单线资金投入上要远低于行业目前的其它规格电池,同时,通过在结构件、制造等非锂成本的优化,还可实现比传统方壳电池降本达10%。

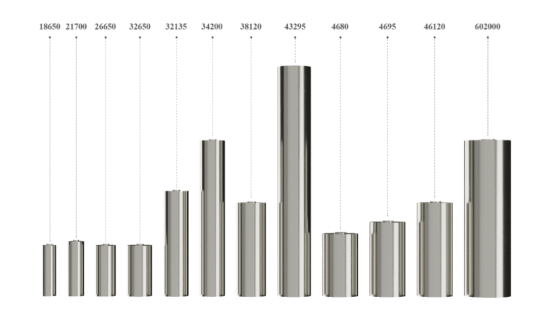

海辰储能的判断是,基于在高速制造、产线投资以及产品灵活性、一致性、安全性等方面的综合优势,大圆柱电池未来将会统治小电池市场,因此,海辰储能重新定义户用储能场景下专用储能电池,其圆柱产品规格覆盖4680-46300,单体容量10-50Ah。

在动力、储能应用场景酝酿全面爆发,46系大圆柱全极耳电池前景可期。

逸飞激光

大圆柱全极耳装配线

“展露锋芒”

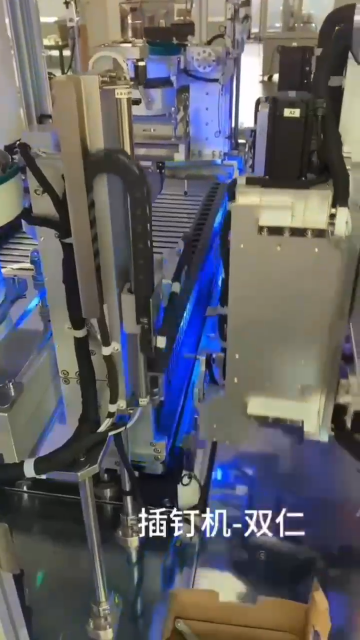

现阶段,46系大圆柱电池产业化成为关键点之一,即要尽快实现高效率、高质量、高安全以及低成本的大规模生产。其中,电芯装配段的系列工序成为大圆柱电池生产工艺中的核心关键点,包括卷绕、极耳整形、焊接、封口等多个环节。

作为精密激光加工智能装备领域的领先企业,逸飞激光在46系大圆柱全极耳电池制造工艺上实现了三大重要创新突破,为大圆柱电池规模化量产奠定了坚实的基础。

1、全极耳成型:行星式揉平整形,颠覆传统认知,实现无损成型

逸飞激光相继开发平面压实、超声整形、机械揉平等多代全极耳成型技术,创造性的开发了公转与自转相结合的行星式揉平整形技术,变滑动摩擦为滚动摩擦,摩擦阻力降低40-60倍。可以根据正负极集流体厚度、卷芯直径、进阶量设计等,对行星式揉平头的直径、锥角与倒角阶梯等进行最优化设计,并结合无损整形数控系统,在正负极集流体许用应力范围值内,实现全极耳高速、无损成型,效率≥50PPM、精度±0.05mm,严格控制了因摩擦导致集流体受损、破裂产生的粉尘与颗粒。

2、全极耳连接:自适应精密激光焊接,严格控制温升,保障电池安全性

逸飞激光率先突破高反材料厚薄叠接自适应精密激光焊接技术,实现了铝和铜等高反材料厚薄叠接精密焊接,并将2mm热影响区内温升控制在80℃以内(低于隔膜热影响温度),避免造成隔膜灼伤或热影响,通过激光焊接实现集流体与集流盘、正负极(盖板)全面积本材连接,是圆柱全极耳电池规模化生产与应用的核心技术支撑。

3、激光封口:高速旋转动态均衡焊接,产品与材料适应性强,保障质量一致性

传统18650、21700圆柱电池制造多采用机械封口方式,方形铝壳电池已经普遍采用激光封口方式。随着圆柱电池直径变大、壳壁变薄以及铝壳材料的使用,机械挤压或滚槽形成的密封结构长时间使用可能存在微渗漏风险,且需增加防腐材料制成的密封圈等结构件。逸飞激光自主研发高速旋转下的动态均衡焊接技术,以端盖为上定位基准面,适应铝壳、钢壳各类材料,兼容直径32mm以上、不同长度的大圆柱电池,实现50-450PPM的高速封口焊接。

随着46系大圆柱全极耳电池在中高端乘用车、储能市场上量,逸飞激光有望依托在大圆柱电池产线的技术积累,开辟市场第二增长曲线。

技术底蕴支撑高速发展

高工锂电获悉,逸飞激光自2009年起就开始投入圆柱全极耳电池制造工艺、技术和装备的研发,通过十数年的自主创新和工程经验积累,率先突破了全极耳集流体无损整形和集流盘激光焊接工艺技术,全面打通了圆柱全极耳电池规模化制造的路径。

13年的自主创新与工程经验积累,逸飞激光形成了完全自主知识产权的技术与产品体系,大幅简化了制造工艺、提升了装备自动化率。2018年,逸飞激光率先推出全球首条50PPM圆柱全极耳电池全自动生产线,实现单线≥1GWh的全自动规模化生产。

2019年至今,逸飞激光继续加大核心技术与新产品研发力度,装备精度、效率取得新的突破,效率突破300PPM、良品率突破99.8%,大幅提升实现了整线实时检测与智能化控制水平,相继推出了50/75/100/150/300PPM等多个产品系列的圆柱全极耳激光焊接智能生产线,获得国内外众多主流电池厂商和新能源汽车厂商的高度认可,助力多家头部电池厂商累计建设圆柱全极耳电池产能50GWh。

目前,逸飞激光已实现集流盘焊接、集流盘与盖板焊接、合盖预点焊、壳盖封口焊接、密封钉焊接等全工序激光技术应用,现已形成高效、可靠、兼容性强、良品率高的圆柱全极耳系列装备,推出了实验室、中试小批量验证、规模化量产等各个阶段的专业化解决方案,引领了圆柱全极耳电池高端装备的发展,全面助力21/34/40/46/60等各个系列的圆柱全极耳电池真正实现创新突破与极致制造。

在圆柱全极耳电池制造领域,逸飞激光累计申请相关知识产权300余项,已授权发明专利近30项,经锂电池、激光、智能装备多领域专家综合鉴定核心技术达国际领先水平,并成功入选中国科协“2021‘科创中国·先导技术’百强榜。

可以预见的是,随着46系大圆柱全极耳电池在全球的飓风刮起,逸飞激光凭借技术引领将有望在全球市场竞争中占据头部有利位置。

审核编辑 :李倩

-

动力电池

+关注

关注

113文章

4557浏览量

78223 -

电池

+关注

关注

84文章

10767浏览量

132229

原文标题:46系大圆柱“猛进” 装备产线如何应变?

文章出处:【微信号:weixin-gg-lb,微信公众号:高工锂电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

大圆柱电池即将搭载于宝马”新世代“车型面向全球市场推出

亿纬锂能子公司获一汽奔腾大圆柱电池供应商定点

比克电池邱沫:超低内阻,比克大圆柱电池达成极致快充性能

比克动力以先进大圆柱产品布局多领域应用

《2024中国大圆柱锂电池行业发展蓝皮书》发布,比克电池以先进大圆柱布局多领域应用

比克动力:竞速“大圆柱”赛道,全极耳工艺实现性能再升级

大圆柱电池产业加速分化,特斯拉押注全干法4680动力

CK-FR03M高频读写器助力锂电大圆柱电池动态高速识别

解锁锂电大圆柱电池生产追溯方案 晨控智能惊艳亮相CIBF2024

阿丘科技动力电池AI瑕疵检测方案抢先看

正力新能发布首款双重半固态超长续航大圆柱电池—正力·骐龙

全极耳大圆柱放量还有多远?

46系大圆柱市场正在酝酿巨变

46系大圆柱市场正在酝酿巨变

评论