1 目的

本规范适应于结构设计人员,外协加工管理人员,目的是规范铜排结构件设计,指导结构设计人员正确地选择铜排形式和材料,保证设计人员设计出的零件有较好的加工工艺性,加快加工进度,降低加工成本。同时指导铜排的加工、检验和验收。

2 适用范围

铜排设计、制造和检验。

3引用/参考标准或资料

GB5585.1-2005《电工用铜、铝及其合金母线》 第1部分:铜和铜合金母线

GB7251-2008《低压成套开关设备》

GB/T9798-2005《金属覆盖层镍电镀层》

GB/T/12599-2002《金属覆盖层锡电镀层》

GB/T 5231-2001 加工铜及铜合金化学成分和产品形

GB/T 2040-2002 铜及铜合金板材

GB/T 2529-2005 导电用铜板和条

《电器制造技术手册》之《第二十二章:母线连接工艺》等

4 材料介绍

4.1铜和铜合金板

常用的铜和铜合金板材主要有两种:紫铜T2和黄铜H62。

紫铜T2是最常见的纯铜,外观呈紫色,又称紫铜,具有高的导电和导热性,良好的耐腐蚀性和成形性,但强度和硬度比黄铜低得多,价格也非常昂贵,主要用做导电、导热,耐腐蚀元件,一般用于电源上需要承载大电流的零件。

黄铜H62,属高锌黄铜,具有较高的强度和冷、热加工性,易进行各种形式的成形加工和切削加工。主要用于各种深拉伸和折弯的受力零件,其导电性不如紫铜,但有较高的强度和硬度,价格也比较适中,在满足导电要求的情况下,尽可能选用黄铜代替紫铜,可以大大降低材料成本。

4.2牌号及状态

铜板常用二号铜的纯铜,代号T2;铜母线使用二号铜的纯铜,代号TM。

A 所使用铜板的状态、规格应符合下表:

| 牌号 | 状态 | 规格/mm | ||

| 厚度 | 宽度 | 长度 | ||

| T2 | 热轧(R) | 4~60 | ≤3000 | ≤6000 |

| 软(M) | 0.2~12 | |||

| 1/8硬(Y8) | ||||

| 1/2硬(Y2) | ||||

| 硬(Y) | ||||

铜板选用T2Y,状态选用硬(Y)

所使用的铜母线的状态、规格应符合下表:

| 牌号 | 状态 | 规格/mm | ||

| 厚度 | 宽度 | 长度 | ||

| TM | 软态(M) | 2.24~50 | 16~400 | ≤8000 |

| 硬态(Y) | ||||

通常铜母线选用TMY,状态选用硬态(Y)

4.3力学性能

铜板的力学性能:

| 牌号 | 状态 |

拉伸强度 Rm(MPa) |

伸长率 A11.3(%) |

维氏硬度 HV |

| T2 | 热轧(R) | ≥195 | ≥30 | —— |

| 软(M) | ≥205 | ≥30 | —— | |

| 1/8硬(Y8) | 215~275 | ≥25 | 55~100 | |

| 1/2硬(Y2) | 245~345 | ≥8 | 75~120 | |

| 硬(Y) | ≥295 | ≥3 | ≥80 |

铜母线的力学性能

| 型号 | 抗拉强度 Rm(MPa) | 伸长率(%) | 布氏硬度HB |

| TMR | ≥206 | ≥35 | —— |

| TMY | —— | —— | ≥205 |

铜板的弯曲性能

T≦10mm铜板的弯曲性能(T表示板厚)

| 牌号 | 状态 | 厚度(mm) | 弯曲试验 | ||

| 弯曲角度(°) | 弯曲半径 | 弯曲结果 | |||

| T2 | 热轧(R) 软(M) 1/8硬(Y8) |

≤5 >5~10 |

180 180 |

0.5倍板厚 0.5倍板厚 |

弯曲外侧不应有肉眼可见的裂纹,内侧不应有皱褶 |

|

1/2硬(Y2) 硬(Y) |

≤10 | 90 | 1.0倍板厚 | ||

铜母线的弯曲性能:铜母线的宽边弯曲90°,表面应不出现裂纹,弯曲圆柱的直径应

按厚度选定,应符合下表规定。

| 厚度T(mm) | 弯曲半径(mm) |

| T≤2.8 | 2 |

| 2.8<T≤4.75 | 4 |

| 4.75<T≤10.00 | 8 |

| 10.00<T≤25.00 | 16 |

| 25.00<T | 32 |

5规范内容

5.1基本功能描述

5.1.2对大截面导线用铜排代替,工艺要求低,易弯曲,容易实现连接;

5.1.3 对小截面导线用铜排代替,体积小,美观且容易固定;

5.1.4在实现电流汇接,接地功能时,接线方便;

5.1.5 铜排由机械加工后,直接连接在结构件上,简化总装生产。

5.2 技术要求

5.2.1一般设计要求

(1) 以合适的铜排满足电气性能要求。

(2) 电源、电气产品中正常的工作、温升、环境及运输时产生的振动不应使铜排连接有异常变化。

(3) 结构设计时应考虑到不同材料的热膨胀影响及电化学腐蚀作用对材料的影响。

(4) 铜排之间的连接应保证有足够和持久的接触压力,以满足小的接触电阻及温升要求,但不应使铜排产生永久变形。

5.2.2设计选型

(1)铜母线用型号,规格及标准编号表示(参考GB5585-85)。

铜母线截面形状

a:厚度即窄边尺寸mm

b:宽度即宽边尺寸mm

r:圆角或圆边

如:窄边为10,宽边为100的铜母线,硬状态。在图纸材料栏中表示为:TMY-100X10

铜母线的型号如表1所示。

表1 铜母线的型号一览表

| 型号 | 状态 | 名称 | 布氏硬度(最小) |

| TMR | O | 软铜母线 | ------ |

| TMY | H | 硬铜母线 | HB65 |

对于标准规格铜母线满足不了设计要求时,可使用纯铜板,如厚度为3的纯铜板零件,在图纸材料栏中表示为:T2Y-3.0(参考GB2059-89)

(2) 基本状态

退火的O——适用于完全退火而获得最小强度状态的压力加工制品

硬 的H——适用于退火后进行冷加工或冷加工与不完全退火结合而获得标准规定的机械性能的制品。

(3) 对母线材料及加工的技术要求

Ø铜母线应采用符合GB468-82要求的铜线锭制造

Ø铜母线的电阻率不大于0.01774欧姆.mm2/m

Ø铜排表面有裂痕,斑痕,凹坑及有硝石沉积的母线不得使用

Ø表面有直径大于2.5mm,深度大于0.15mm气孔的母线不得使用

Ø经过折弯加工的母线不得平直或重新折弯使用

Ø母线需矫直,校平,在剪切断面,钻孔及冲孔后应去除毛刺

Ø母线各搭接面应用压力机蹲平,校平,保证搭接面接触良好

5.2.3基础数据

(1) 常用铜母线规格及载流量如表2所示。

表2 单条铜母线规格及载流量(铜母线最高允许温度为70℃)一览表

| 铜母线尺寸(截面,mm) | 铜(A) | |||||||

| 交流(环境温度) | 直流(环境温度) | |||||||

| 25℃ | 30℃ | 35℃ | 40℃ | 25℃ | 30℃ | 35℃ | 40℃ | |

| 15 x 3* | 210 | 197 | 185 | 170 | 210 | 197 | 185 | 170 |

| 20 x 3* | 275 | 258 | 242 | 223 | 275 | 258 | 242 | 223 |

| 25 x 3* | 340 | 320 | 299 | 276 | 340 | 320 | 299 | 276 |

| 30 x 4* | 475 | 446 | 418 | 385 | 475 | 446 | 418 | 385 |

| 40 x 4* | 625 | 587 | 550 | 506 | 625 | 587 | 550 | 506 |

| 40 x 5 | 700 | 659 | 615 | 567 | 705 | 664 | 620 | 571 |

| 50 x 5* | 860 | 809 | 756 | 697 | 870 | 818 | 765 | 705 |

| 50 x 6 | 955 | 898 | 840 | 774 | 960 | 902 | 845 | 778 |

| 63 x 6* | 1125 | 1056 | 990 | 912 | 1145 | 1079 | 1010 | 928 |

| 80 x 6 | 1480 | 1390 | 1300 | 1200 | 1510 | 1420 | 1330 | 1225 |

| 100 x 6 | 1810 | 1700 | 1590 | 1470 | 1875 | 1760 | 1650 | 1520 |

| 60 x 8* | 1320 | 1240 | 1160 | 1070 | 1345 | 1265 | 1185 | 1090 |

| 80 x 8* | 1690 | 1590 | 1490 | 1370 | 1755 | 1650 | 1545 | 1420 |

| 100 x 8 | 2080 | 1955 | 1830 | 1685 | 2180 | 2050 | 1920 | 1770 |

| 125 x 8 | 2400 | 2255 | 2110 | 1945 | 2600 | 2445 | 2290 | 2105 |

| 60 x 10 | 1475 | 1388 | 1300 | 1195 | 1525 | 1432 | 1340 | 1235 |

| 80 x 10 | 1900 | 1786 | 1670 | 1540 | 1990 | 1870 | 1750 | 1610 |

| 100 x 10* | 2310 | 2170 | 2030 | 1870 | 2470 | 2320 | 2175 | 2000 |

| 125 x 10 | 2650 | 2490 | 2330 | 2150 | 2950 | 2770 | 2595 | 2390 |

| 注:1.本表系铜母线立放的数据。当铜母线平放且宽度≤63mm时,表中数据应乘以0.95,>63mm 时应乘以0.92。 | ||||||||

| 2.带“*”号的为优选规格。 | ||||||||

表3 2~3片铜母线叠加时的载流量 (铜母线最高允许温度为70℃、 环境温度为25℃ )

| 铜母线尺寸 | 铜(A) | |||

| 交流 | 直流 | |||

| (截面,mm) | 2片 | 3片 | 2片 | 3片 |

| 40X4 | 1090 | |||

| 40X5 | 1250 | |||

| 50X5 | 1525 | |||

| 50X6.3 | 1700 | |||

| 63X6.3 | 1740 | 2240 | 1990 | 2495 |

| 80X6.3 | 2110 | 2720 | 2630 | 3220 |

| 100X6.3 | 2470 | 3170 | 3245 | 3940 |

| 63X8 | 2160 | 2790 | 2485 | 3020 |

| 80X8 | 2620 | 3370 | 3095 | 3850 |

| 100X8 | 3060 | 3930 | 3810 | 4690 |

| 125X8 | 3400 | 4340 | 4400 | 5600 |

| 63X10 | 2560 | 3300 | 2725 | 3530 |

| 80X10 | 3100 | 3990 | 3510 | 4450 |

| 100X10 | 3610 | 4650 | 4325 | 5385 |

| 125X10 | 4100 | 5200 | 5000 | 6250 |

| 注本表系铜母线立放的数据,铜母线间距等于厚度。 | ||||

铜板制作的铜排结构件载流量参考以上表格

(2)铜排应考虑到刚度进行选择;如在铜排上开多个孔必须考虑所开孔对铜排截面的影响,适当增加铜排截面积。

(3) 根据选用铜排的宽度确定搭接形式及钻孔位置的要求如表4所示。

表4经实际总结出的经验数据,用以规范结构设计,确定铜排的搭接形式;

开孔大小及孔位尺寸

表4根据选用铜排的宽度确定搭接形式及钻孔位置的要求参照表

|

图例 |

铜 母线尺寸 | 零件 | ||||||||||

| A | B | D | F | E | C | f |

直 径 |

螺栓 | 螺母 | 垫圈 | 弹垫 | |

| 15 | 40 | 10 | 20 | 7 | 6 | 2 | 4 | 4 | 2 | |||

| 20 | 50 | 12 | 26 | 9 | 8 | |||||||

| 25 | 50 | 12 | 26 | 11 | 10 | |||||||

| 30 | 60 | 15 | 30 | 13 | 12 | |||||||

| 40 | 80 | 20 | 40 | 13 | 12 | |||||||

| 50 | 75 | 14.5 | 14 | 22 | 23 | 13 | 12 | 3 | 3 | 6 | 3 | |

| 60 | 90 | 17 | 17 | 26 | 28 | |||||||

| 60 | 60 | 11 | 10 | 4 | 4 | 8 | 4 | |||||

| 80 | 80 | 17 | 16 | |||||||||

| 80 | 100 | |||||||||||

| 100 | 100 | |||||||||||

| 15 | 15 | 7 | 6 | 1 | 1 | 2 | 1 | |||||

| 20 | 15 | |||||||||||

| 25 | 15 | |||||||||||

| 20 | 20 | 9 | 8 | |||||||||

| 25 | 20 | |||||||||||

| 25 | 25 | 11 | 10 | |||||||||

| 30 | 25 | |||||||||||

| 40 | 25 | |||||||||||

| 30 | 30 | 13 | 12 | |||||||||

| 40 | 30 | |||||||||||

| 40 | 40 | 11 | 11 | 18 | 18 | 11 | 10 | 2 | 2 | 4 | 2 | |

| 50 | 50 | 14 | 14 | 22 | 22 | 13 | 12 | |||||

| 60 | 50 | 14 | 17 | 26 | 22 | 13 | ||||||

| 60 | 60 | 17 | 17 | 26 | 26 | 13 | ||||||

| 图例 | 铜 母线尺寸 | 零件 | ||||||||||

| A | B | D | F | E | C | f |

直 径 |

螺栓 | 螺母 | 垫圈 | 弹垫 | |

| 30 | 12 | 7 | 16 | 5.5 | 5 | 2 | 2 | 4 | 2 | |||

| 40 | 12 | 10 | 20 | 5.5 | 5 | |||||||

| 30 | 15 | 7 | 16 | 7 | 6 | |||||||

| 30 | 20 | 7 | 16 | |||||||||

| 40 | 15 | 10 | 20 | |||||||||

| 40 | 20 | 10 | 20 | |||||||||

| 50 | 20 | 12 | 26 | 9 | 8 | |||||||

| 50 | 25 | 11 | 10 | |||||||||

| 50 | 30 | 13 | 12 | |||||||||

| 50 | 40 | |||||||||||

| 60 | 20 | 15 | 30 | |||||||||

| 60 | 25 | |||||||||||

| 60 | 30 | |||||||||||

| 60 | 40 | |||||||||||

| 80 | 30 | 20 | 40 | |||||||||

| 80 | 40 | |||||||||||

| 80 | 50 | |||||||||||

| 80 | 60 | |||||||||||

| 100 | 40 | 25 | 50 | |||||||||

| 100 | 50 | |||||||||||

| 100 | 60 | |||||||||||

| 60 | 15 | 12 | 26 | 7 | 6 | 2 | 2 | 4 | 2 | |||

| 60 | 20 | 9 | 8 | |||||||||

| 80 | 15 | 7 | 6 | |||||||||

| 80 | 20 | 9 | 8 | |||||||||

| 80 | 25 | 11 | 10 | |||||||||

| 100 | 15 | 12 | 26 | 7 | 6 | 2 | 2 | 4 | 2 | |||

| 100 | 20 | 9 | 8 | |||||||||

| 100 | 25 | 11 | 10 | |||||||||

| 100 | 30 | 13 | 12 | |||||||||

| 60 | 60 | 11 | 10 | 4 | 4 | 8 | 4 | |||||

| 80 | 80 | 17 | 16 | |||||||||

| 80 | 100 | |||||||||||

| 100 | 100 | |||||||||||

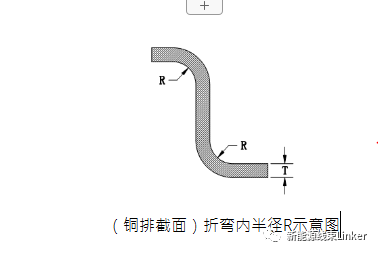

表5铜排宽面弯曲(平弯)推荐的弯曲半径

| 铜排厚度 | 折弯内角半径 |

| T=1--2 | R=2 |

| T=3--4 | R=4 |

| T=5--6 | R=10 |

| T=8--12 | R=15 |

(铜排截面)折弯内半径R示意图

(5) 母线扭转90°时,其扭转部分的总长度不小于母线宽度2.5倍(不推荐)。

(6) 铜排折弯内角需标注在图纸上。

(7) 铜排压印等标示应标注,压印位置公差允许在±5mm范围内。

(8) 铜排通常外形倒角R2,特殊情况按图纸标注,如图:

R角位置示意图

6铆接介绍

铜排可以直接通过攻丝、铆接螺母或光孔形式来实现连接。(视板材厚度而定)

| 铜排厚度 | 推荐 | 不推荐 |

| T=1--3 | 铆接螺母或光孔 | 攻丝 |

| T=4--12 | M3、M4螺纹直接攻丝, M5以上螺纹采用涨铆螺母或光孔 | -------- |

铜排在使用涨铆螺母时,为了连接牢固可靠,一般选取六角涨铆螺母,供应商选择螺母时会根据铜排厚度来选用适合板厚的螺母(铆接厚铜排的螺母一般为定制).

铜排上有时也会铆接螺钉,通常选用(HFH)高强度铆钉来实现。

7检验/试验要求

7.1检查铜排及其附件的质量,按图纸技术要求检验

表面质量

7.1.1.铜排应选用优质材料,材料表面缺陷少、颜色均匀

7.1.2.加工时须进行表面保护,避免损伤表面;装配人员安装时必须戴手套,防止表面留下手印、污渍。

7.1.3.铜排折弯后,弯角处不能有明显裂纹.

7.1.4.严禁在铜排冲错孔的情况下,在圆孔位置填充同样大小的铜材进行修补。

7.1.5.铜母线需经过校直,铜母线宽面的弯曲度每米不大于2mm,窄面的弯曲度每米不大于3mm。

7.2镀层检验

主要应用的镀层:亮镍, 亮锡

镀层性能、特点

电镀镍(推荐使用)

1.电镀镍层在空气中的稳定性很高,由于金属镍具有很强的钝化能力,在表面能迅速生成一层极薄的钝化膜,能抵抗大气、碱和某些酸的腐蚀。

2.可作为防护装饰性镀层

3.厚度均匀性

电镀锡

具有抗腐蚀、耐变色、无毒、易焊、柔软和延展性好,但易划伤,不宜接触手汗,不宜存放在潮湿地方,否则易变色。

7.2.1 镀层表示法

图纸要求标注为:镀镍 Cu/Ni15b镀锡 Cu /Sn15b

标注诠释:

(1) Cu/-表示基体为铜或铜合金

(2) 化学符号Ni,表示镍镀层;Sn, 表示锡镀层

(3) Ni、Sn后的数字,代表镀层的最小厚度,um

(4) 按使用条件为室外一般的大气环境,且铜层作为底层时的镀层的最小厚度为15um

(5) 数字后的小写字母,表示镀层的类型:

b——表示是全光亮的电镀规范下沉积的镀层。

7.2.2铜基体电镀前的处理

电镀生产方和需方应对电镀前基体的表面状态作出规定或协商认可。通常采用砂光铜排表面的作法;然后供方对工件主要表面进行检查,确认是否有明显的表面缺陷,如气孔,裂纹和不合要求的覆盖层,或者任何对最后的精饰不利的其它缺陷,检查铜排表面平面度,特别是搭接部分的平面度。所有缺陷都应在作任何处理之前提请需方注意。

7.2.3外观

电镀后未经任何加工的表面,不应有明显的电镀缺陷,如鼓泡,麻点,孔隙,脱皮,粗糙,裂纹,漏镀,污迹或不良颜色。表面上不可避免的挂具痕迹及其位置也应由需方作出规定。

a所有零件都应按GB 5926-86 进行外观检查。

b镍镀层应是光亮带有柔和浅黄色的银白色;锡镀层应是呈光亮淡灰色。

c 镀层结晶应均匀、细致、光滑、连续。

d在零件的非主视表面,允许有以下缺陷:

1)小而少的夹具印(夹具印小于1×1 mm2);

2)镍镀层局部呈雾状、锡镀层轻微的水印或灰暗影(雾状、水印或灰暗影面积小于10×10 mm2)。

不允许:

3)镀层有斑点、黑点、烧焦、粗糙、针孔、麻点、分层、起泡、起皮、脱落:

4)树枝状、海绵状和条纹状镀层;

5)局部无镀层(盲孔内、以及深度大于直径的孔内部分除外);

7.2.4镀层厚度的测定

镀层厚度测定在需方指定的主要表面上任何位置进行,所用方法测量误差必须小于10%。

(1).厚度仪法(膜厚计)

(2).直接测量

确定一个参考点,测定前后该点的厚度便可得出镀层厚度。这可使用普通的工程量具,如千分尺、深度规等进行。

7.2.5结合强度实验

镀层的结合强度应按GB5270中规定的锉刀试验,或热震试验方法中的一种进行。试验后镀层不应与基体有任何形式的分离。

7.3搭接面检查

检查各电气连接处接触是否可靠,可检查铜排连接处间隙大小或连接处的温度高低。

7.3.1铜排连接处的检验方法

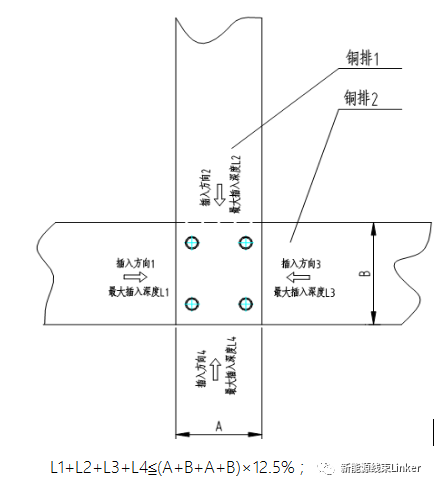

(1).使用0.03mm塞尺插入铜排搭接面的间隙中,从四个方向插入,塞尺四个方向插入的最大深度之和不大于该处搭接周长的12.5%。

单个方向塞尺插入的长度不大于该处搭接长度的25%

L1+L2+L3+L4≦(A+B+A+B)×12.5%;

L1≦A×25%,L3≦A×25%;

L2≦B×25%,L4≦B×25%;

L1,L2,L3,L4:插入方向1,2,3,4的塞尺最大插入深度。

A:铜排1的搭接宽度。

B:铜排2的搭接宽度。

(2).可拆连接处接触压力不小于10MPa.

(3).连接处接触电阻不大于同等长度单根铜排的电阻,或电压降不大于7mV.

(4).如以连接处的温度高低判断,温度不高于70℃.

7.3.2以20~25Hz的固有频率施加9.8m/s2加速度6h,无变形和松动,接触电阻及温升值不变.

7.4铜排样件防腐试验

通常通过考查镀层厚度,(厚度可用厚度仪测量来测量)一般不作试验。

审核编辑:郭婷

-

电流

+关注

关注

40文章

6982浏览量

133081 -

导电

+关注

关注

0文章

239浏览量

21678

原文标题:技术丨铜排设计规范

文章出处:【微信号:线束专家,微信公众号:线束专家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

铜排设计规范规范铜排结构件设计

铜排设计规范规范铜排结构件设计

评论