驱动电机及系统产业的总体情况

根据中国汽车工业协会的数据,2018年我国新能源汽车产销量分别完成127万辆和125.6万辆,较上年同期分别增长59.9%和61.7%,连续多年保持高速增长。数据表明,汽车动力电动化已成为汽车行业必然趋势,新能源汽车市场形势仍将持续保持快速发展。

驱动电机是新能源汽车核心关键部件,在我国“三纵三横”的研发布局和多年国家科技项目的支持下,我国新能源汽车驱动电机系统技术和产业伴随国家新能源汽车同步快速发展。

从多年来我国新能源汽车主要配套供应商分布看,我国自主驱动电机始终占据绝对份额,仅有极少数几个乘用车车型采用外资企业提供的驱动电机系统,我国已经形成了从驱动电机、电机控制器、变速器、电驱动总成、主要关键材料和关键器件的完整产业链,并全部实现了国产化。

以中汽协2018年统计数据为例,我国自主配套驱动电机、电机控制器和电驱动总成的比例达到95%以上。从产业规模看,我国新能源汽车公告中驱动电机和电机控制器生产企业达到200余家,前20位生产企业的驱动电机和电机控制器产品占总量的比例达到70%以上;特别是在新能源公交客车、纯电动卡车和纯电动物流车应用领域,几乎全部由本土供应商配套。

驱动电机及系统技术发展情况

1、驱动电机及系统技术发展特点

1)高速度、高密度、高效率、低噪音和低成本是新能源驱动电机的重点发展方向,扁导线绕组成为提升转矩和功率密度以及效率的主要手段,是面向2020年量产电机的工艺路线重点方向之一。

近年来,我国驱动电机在功率密度、系统集成度、电机最高效率和转速、绕组制造工艺、冷却散热技术等方面持续进步,与国外先进水平并驾齐驱;同时,我国驱动电机研究开始延伸至振动噪音和铁磁材料层面,进一步提升驱动电机的设计精度、工艺制造水平以及产品质量。

2)在电机控制器本体技术方面,通过持续进行集成化设计与多种控制器的功能集成,我国电机控制器集成度和功率密度水平持续提升。在电机控制器产品方面,我国采用电力电子集成优化设计技术,将汽车级功率模块、超薄膜电容器与复合母排、高效散热器以及功率部件连接件的优化设计,进一步提升了电机控制器本体功率密度,从8kW/L提升至12~16kW/L。IGBT芯片双面焊接与模块双面冷却技术、电力电子集成技术是不断提升电机控制器集成度、功率密度和效率的主要技术发展方向。

结合我国“十三五”科技部重点研发计划新能源汽车重大专项实施,上海电驱动、上海大郡、中车时代等推出了自主开发出了车用IGBT芯片、双面冷却IGBT模块封装和高功率密度电机控制器,我国高密度电机控制器技术水平迅速追赶国际先进水平。

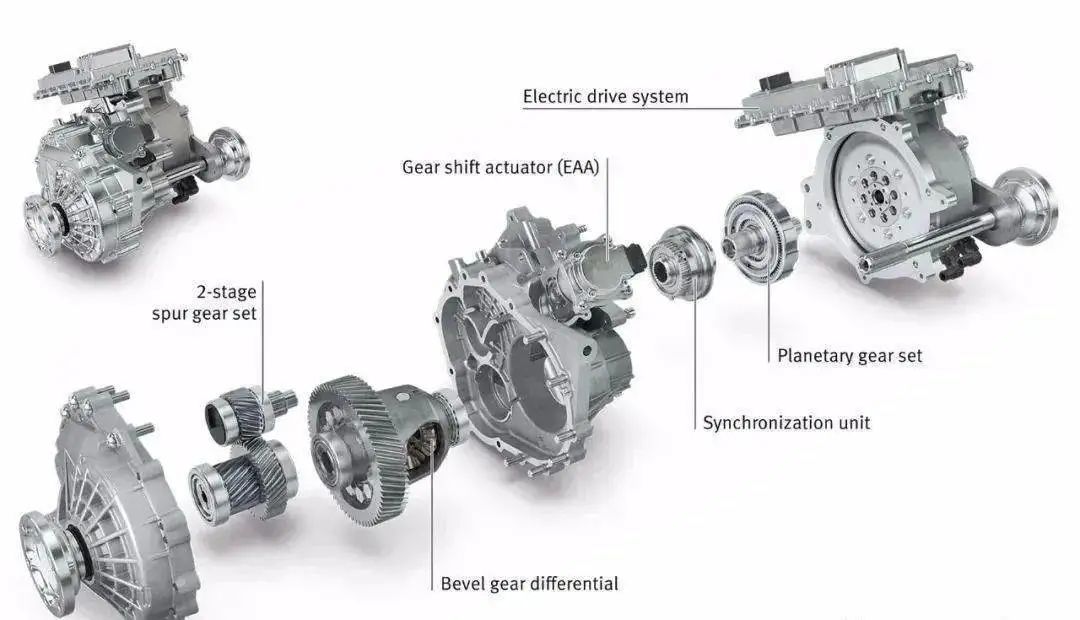

3)在电驱动总成方面,通过将驱动电机、电机控制器、减速器一体化集成,进一步提升了电驱动总成系统的集成度,成为纯电动乘用车动力总成技术方向之一。采用一体化电驱动总成可省去三相交流电缆和接插件,又大幅度提升系统可靠性;同时,通过将驱动电机与减速器直接集成为通用模块化产品,一方面可以进一步降低总成体积和重量,另一方面通过集成化和精细化的匹配,提升电驱动总成的NVH水平。 近年来,我国自主研制的应用于乘用车的电驱动一体化总成开发成功并应用于国内多个新能源乘用车进行试验验证,多个企业开发了电驱动总成产品。 2、驱动电机及系统主要技术突破点 1) 在高密度驱动电机方面,我国主要电机研制企业如上海电驱动、精进电动、中车时代电动、苏州汇川、安徽巨一自动化、比亚迪、华域电动等等纷纷开发出功率密度达到3.8~4.6kW/kg的样机和产品,最高转速达13000~16000pm,并实现了电驱动一体化集成,电机冷却方式涵盖水冷和油冷多种类型,技术指标达到国际先进水平。 同时,华域汽车为上汽EDU二代电驱动总成和纯电动汽车平台配套驱动电机采用扁导线,同时与麦格纳成立合资公司为大众MEB平台配套扁导线感应电机;精进电动依托国家重点研发计划专项开发了高速乘用车扁导线电机样机;上海电驱动将扁导线技术应用于48VBSG电机总成,为上汽通用混合动力汽车配套。 另外,精进电动还开发出转矩密度达到20.3Nm/kg的商用车直驱电机,北京佩特来应用扁导线技术开发了3500Nm外转子直驱电机,天津松正、菲仕电机也报到开发出了商用车扁导线直驱电机,我国商用车电机技术水平总体达到国际先进水平。 2) 在高密度电机控制器方面,上海电驱动联合上海道之,采用芯片双面焊接工艺和电力电子功率组件的直焊互连工艺,研制出峰值功率125kW高密度电机控制器,30s功率密度达到17.5kW/L,10s峰值功率密度达到23.1kW/L;中车时代电气采用自主IGBT芯片、双面焊接与双面冷却技术、自主驱动芯片和电力电子集成封装技术,开发出600A/750V双面散热模块及组件产品,基于双核MCU(微处理器)芯片开发出功率密度达到20kW/L以上的电机控制器;上海大郡联合上海道之采用双面焊接模块与双面水冷结构,通过功率组件的模块化组合,开发出输入功率达到260kW,电机控制器功率密度达到23.5kW/L,双电机控制器与国外同类双控制器产品相比较,功率密度指标相当。

3) 在电驱动总成方面,上海电驱动、精进电动、中车时代、汇川技术、上海大郡、巨一自动化、深圳比亚迪等均开发了集成电机、控制器和减速器的一体化总成,总成峰值 功率95~150kW,总成输出转矩3200~3900Nm,总成输出转速1200~1500rpm。

同时,我国重庆青山、株洲欧格瑞、上海汽车变速器等已开发出了最高转速12000rpm的高速减速器。其中,上汽变速器开发了最高转速达到16000rpm高速减速器,我国高速减速器(大于12000rpm)技术和产品正在快速追赶国外先进水平。

4) 在轮毂电机自主开发方面,中国汽车工程研究院与上海电驱动合作,联合开发电动轮总成样机,采用拼快式定子铁心、超短端部绕线和双面水冷结构技术,转矩密度达到20.6Nm/kg,功率密度达到2.1kW/kg,相同功率和转矩指标的电机重量和尺寸均减轻30%以上。

在商用车电动轮领域,深圳比亚迪、宇通客车、安凯客车先后研发并产业化轮边和轮毂电机驱动的新能源客车,在新能源客车应用方面取得了良好的效果。同时,我国在轮毂电机和电动轮方面的产业并购加快,浙江亚太机电、浙江万安科技、湖北泰特机电等多家企业与国外厂商通过合资,快速推动分布式驱动产业发展。

5) 在驱动电机系统产业链方面,我国电驱动系统产业联盟持续发展,联盟产品涵盖了硅钢、磁钢、绝缘材料、高速轴承、IGBT器件、碳化硅器件、膜电容器、传感器、集成芯片等关键上游材料和器件,联盟在高密度电机控制器、全碳化硅电机控制器、高密度驱动电机、电驱动总成等方面取得进展,在核心零部件方面推动研发与验证,有望进一步提升我国零部件自主竞争力。

我国驱动电机系统技术差距及技术发展趋势

从国内外新能源汽车驱动电机系统技术发展趋势看,朝着集成一体化、永磁高效化、数字智能化方向发展,并根据驱动电机和电机控制器本体技术方向,分解为不同技术发展领域。

1、 在驱动电机方面,以不断提高材料利用率、不断提升电机与整车工况效率匹配以及提升电机品质和降低成本为主要技术发展方向。我国驱动电机在功率密度、转速、效率等关键技术指标与国外相当,在扁导线制造工艺方面有一定积累;同时加大低重稀土永磁材料、耐电晕耐高温绝缘材料、高强度高热导耐高温绝缘材料及骨架、直接油冷电机材料的兼容性、高导磁低损耗材料替代应用问题的研究。

2、 在电机控制器方面,技术发展方向是更高功率密度和更高效率,双面焊接与单面/双面冷却是电机控制器主流封装工艺技术;我国如嘉兴斯达(上海道之)、中车时代电动、深圳比亚迪等在IGBT功率模块封装、控制器系统级工程化集成能力提升很快,部分自主IGBT模块已经实现量产。电力电子晶圆和芯片、相关集成电路(IC)等方面材料、技术和工艺、产品有待加强,在国产IGBT晶圆应用方面我国正在加速推进。

3、 电驱动一体化总成是乘用车领域一个明确的产品发展方向,我国起步与国外基本同步,我国有多个企业推出了电驱动总成产品,上海汽车变速器研发了16000rpm高速减速器样机,我国需要加快自主高速减速器及其轴承、齿轮等配套关键零部件开发,并强化电机和减速器的深度集成。同时,新能源乘用车电力电子总成以DCDC变换器、AC/DC车载充电机以及高压配电单元(PDU)的集成化为另一个总成方向。

4、 轮毂电动轮依然是新能源汽车行业发展的热点之一,轮毂电机发展需要从电动轮总成角度进行集成开发。轮毂电机集成、安全与控制问题仍是瓶颈技术,轮毂电机作为一个技术方向需持续关注和增加研究投入。轮毂电机在商用车(公交客车)和特种车辆(低速多轮驱动电动车辆)应用已经开始起步,但轮毂电机在高速乘用车的工程化及批量应用仍需要较长时间。

审核编辑:郭婷

-

新能源汽车

+关注

关注

141文章

10583浏览量

99773 -

驱动电机

+关注

关注

9文章

412浏览量

30747

原文标题:驱动电机技术发展趋势:集成一体化、永磁高效化、数字智能化

文章出处:【微信号:旺材伺服与运动控制,微信公众号:旺材伺服与运动控制】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

驱动电机及系统技术发展特点及发展趋势分析

驱动电机及系统技术发展特点及发展趋势分析

评论