为了便于叙述,我们将固定拉杆的管板称为第1块管板,将不与拉杆相连的管板称为第2块管板。

相关元件同轴度的影响集中体现在换热管穿过折流板和第2块管板时的难易程度。采用相对合理的穿管方法有利于控制管束组装的同轴度,是顺利穿管的有效措施,采用导向器穿管是微调管孔的同轴度、顺利穿管最有效的辅助措施。

穿管方法分类

根据组装折流板的时机以及穿管时的可见程度,管束组装可以分为明穿、暗穿及盲穿三种。

明穿明穿:在筒体外面,将换热管穿过折流板。

明穿程序:将折流板与第1块管板固定,并且穿入少量换热管进行同轴度的调整,从折流板开始朝着第1块管板方向穿入全部换热管。

暗穿

暗穿:在半封闭状态的筒体内,将换热管穿过折流板。根据穿管方向的不同,暗穿又可以细分为前进式暗穿和后退式暗穿两种。

前进式暗穿:

①第1块管板先与筒体部件组焊。

② 全部折流板按顺序通过拉杆与第1块管板固定,并且穿入少量换热管进行同轴度的调整。

③从最后一块折流板开始朝着第1块管板方向穿入全部换热管。

后退式暗穿:

①第1块管板先与筒体部件组焊。

② 折流板与第1块管板固定,始于第1块管板朝第1块折流板方向穿入全部换热管。

③ 再组装第2块折流板,始于第1块管板朝第2块折流板方向穿入全部换热管。

④ 依次类推,组装全部折流板,穿入全部换热管。

盲穿盲穿:在全封闭的筒体内,换热管依次穿过第1块管板、全部折流板和第2块管板。

盲穿程序:

①筒体部件先与第1块管板组焊,在筒体里装入折流板,并且穿入少量换热管进行同轴度的调整。

② 筒体部件与第2块管板组焊。

③ 全部换热管从第1块管板方向穿过折流板后穿入第2块管板。

3种穿管方法分析与比较

不同的穿管方法,在控制折流板和2块管板的同轴度时难度不同,对换热管等元件的损伤也不同。

明穿的优点是换热管在穿过各块折流板的全过程中均能看见换热管,穿管进度比较快。

缺点是明穿方法不宜用在筒体直径过大、管束过重以及管壁过薄的场合。

暗穿是固定管板式热交换器组装管束通用的、传统的方法。

优点是各种型式的固定管板式热交换器,均都可以用暗穿方法组装管束。通常,对固定管板式热交换器的管束组装采用前进式暗穿的方法。对极少数特殊结构的固定管板式换热器管束,管孔和孔间距的加工精度没有把握或组装同轴度缺乏信心时,采用后退式暗穿的方法。

优点是管束组装最保险,能及时发现折流板等影响穿管的问题,返工较为方便。

缺点是需要一定的工装,施工进度较慢。采用暗穿方法的筒体直径既不能过小、也不宜太大,筒壁不宜太厚,管束也不宜太重。

明穿和暗穿的共性缺点是全部换热管均需要2次穿过折流板,2块管板之间的距离愈大,筒体内的管束质量也愈大,控制2块管板的同轴度难度也在加大,换热管等元件损伤的可能性也就愈大。大型管束的组装顺利程度对整体制造进度的影响较大。

盲穿方法是近年来用于有整体热处理技术要求的固定管板式热交换器的穿管方法,其优点是全部换热管一次性穿过折流板,2块管板的同轴度较易控制,对换热管或筒体内表面的损伤较小。缺点是管束组装的风险较大,对折流板(或格栅)的孔径、孔间距的偏差及组装同轴度有较高的要求。

审核编辑:刘清

-

交换器

+关注

关注

2文章

90浏览量

16547 -

换热器

+关注

关注

4文章

246浏览量

17659

发布评论请先 登录

相关推荐

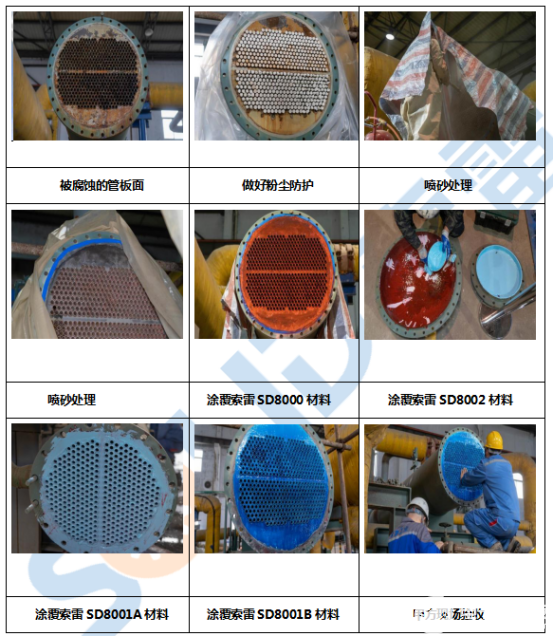

换热器管板腐蚀严重,用什么材料可做到防腐保护

管壳式换热器管板腐蚀原因及防解决方法

教你几种固定管板换热器的穿管方法

教你几种固定管板换热器的穿管方法

评论