PCB板作为现代电子设备的重要组成部分,是集成各种电子元器件的信息载体,在电子领域中有着广泛的应用,其质量可直接影响到产品的性能。

而随着电子科技技术的发展和电子制造业的发展,由于贴片元器件体积小,安装密度大,这就要求PCB板的集成度进一步提高。

生产线的传统检测

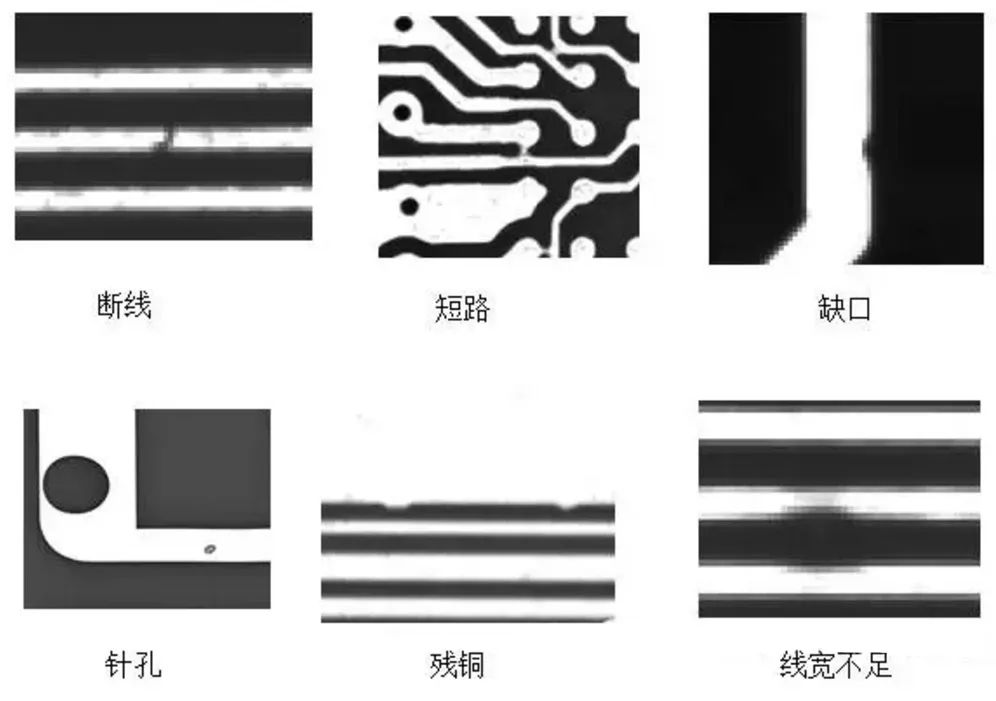

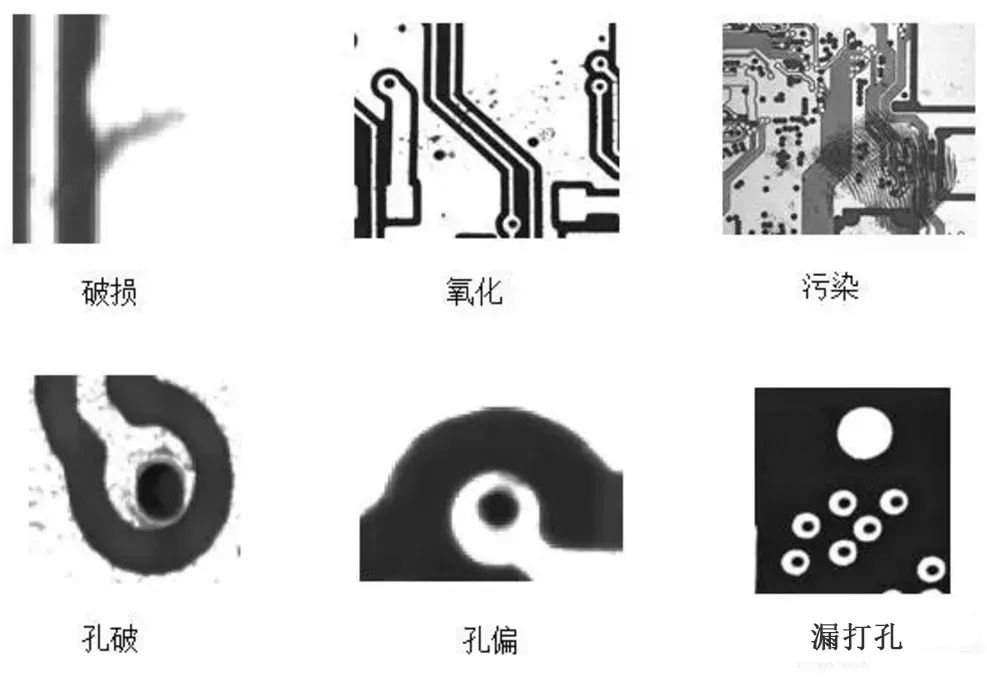

在工业生产早期,产品的质量检测主要靠人工来完成,并且这也是生产的最后一个环节。但是随着制造业规模化和自动化的发展,大规模的产品堆积,质检员很难跟上检测速度、配备多名质检员,又不能随着工单的数量机动配置。加之质检任务的单调性和重复性,导致检测水平良莠不齐,很难保证客户的满意度。外观检测是质检环节中非常重要的一部分,对检测的精度、效率、速度等方面都有很高的要求。PCB的内部工艺复杂,除了芯板结构层压、钻孔、布线外,还需要考虑埋置元件、表面涂饰、清洁和蚀刻等。由于对生产设备的精度和材料性能依赖程度高,一般在设计制作过程中,很容易出现以下各类问题:

PCB工艺边设计不合理,导致设备无法贴装。 PCB定位孔问题,导致设备不能准确、牢固地定位。 螺丝孔金属化,导致过波峰焊后堵孔。 PCB焊盘问题,焊接时出现虚焊、移位、立碑,或焊点少锡。 Mark点设计问题,造成机器识别困难。 位号或极性标志缺失,位号颠倒,字符过大或过小等。 测试点、元件之间的距离放置不规范,可维修性差。

传统的检测采用人工检测方法,容易漏检、检测速度慢、检测时间长、成本高,已经逐渐不能够满足生产需要。为了保证电子产品的性能,PCB板缺陷检测技术已经成为电子行业中非常关键的技术。

随着PCB日趋超薄型、高密度、细间距,PCB线路板上元器件上的线宽、间距等已经达到微米级,人工检测已经远不能满足如此高精密度的检测需求。

机器视觉检测技术是建立在图像处理算法的基础上,通过数字图像处理与模式识别的方法来实现,与传统的人工检测技术相比,提高了缺陷检测的效率和准确度。

机器视觉系统一般采用CCD或CMOS工业相机摄取检测图像并转化为数字信号,再通过计算机软、硬件技术对图像数字信号进行处理,从而得到所需要的各种目标图像特征值,并由此实现零件识别或缺陷检测等多种功能。

识别分类检测

通过视觉检测PCB外形、尺寸、内孔,与系统加载入的产品黑白特征图匹配来识别板子的编号。

钻孔编码检测

钻孔记号根据编码规则进行解码。

焊盘外观检测

在PCB生产工艺中,显影线后会出现焊盘盖油的现象,在此工位及时的检测发现问题,可减少后面的一系列工序,可节省成本。

字符读取检测

检测PCB板字符码形态是否符合标准,是否清晰无缺失,线条是否光滑无凸点,是否存在线体重合、重影、麻点、变形、色差、偏位、错印等缺陷。

外观检测

机器视觉检测技术,可以实现包括PCB、BGA、管脚和贴片检测,以及焊点、元件缺失、方向错误等方面的完整性检测。比如:PCB板表面是否有污渍、杂物、凹坑、锡渣残留;表面字符和符号是否清晰;焊盘上锡是否均匀,等等。

机器视觉技术在PCB检测上的应用

PCB检测方案主要分为2D与3D两类。2D可实现诸如短路、空焊、锡洞及少锡等多种缺陷检测,针对不同种缺陷采用硬件种类及系统布局方案有所不同;而3D常用激光线扫/PMP等设备,既可实现轮廓扫描,亦可实现如细小的QFN、LGA元件检测,二者应用场景及针对缺陷种类有所不同。

2D检测

以电路板元器件检测案例为例:

产品检测

要求:

1、检测电容是否漏装,正负极是否贴反。

2、检测连接器是否漏装,正反是否装反。

检测原理

根据电容上面两端印刷图案的不同,通过机器视觉技术来区别它的正反差异,即电容极性。

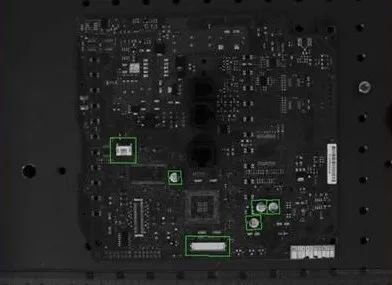

检测结果

合格产品检测的结果

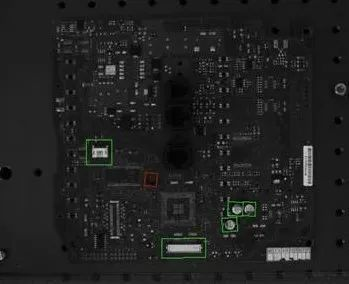

➤一个电容装反后检测的结果

➤漏装一个电容后的检测结果

3D检测

针对PCB领域的3D检测方案,业界主要采用激光线扫/正弦条纹PMP等方案实现。

激光线扫方案通常利用激光轮廓仪结合传送机构(类似2D线阵检测系统),实现PCB表面建模及自动检测;

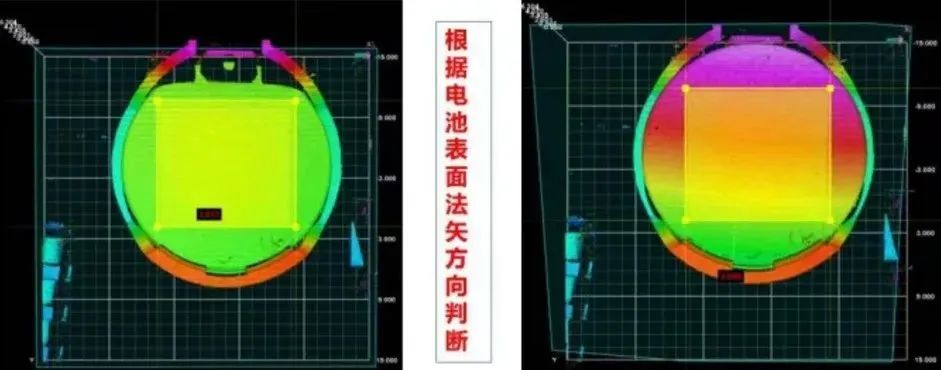

案例一:纽扣电池安装到位检测

图左:电池安装到位状态,图右:电池未安装到位状态

图左:电池安装到位状态,图右:电池未安装到位状态

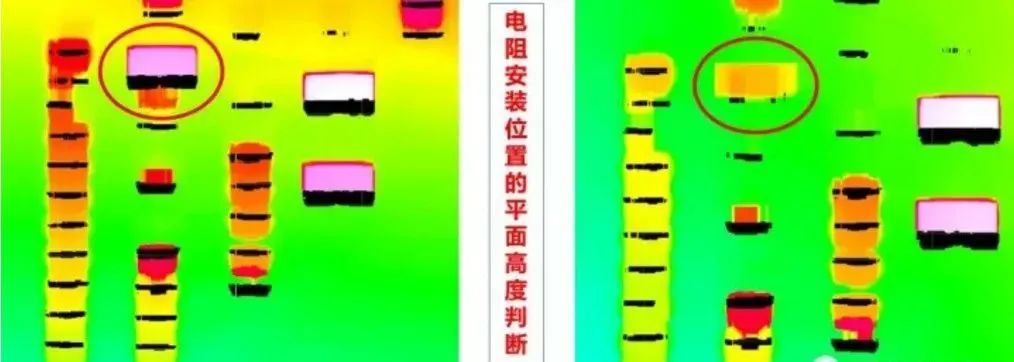

案例二:电阻漏装检测

图左:电阻正常焊接状态,图右:电阻漏焊状态

图左:电阻正常焊接状态,图右:电阻漏焊状态

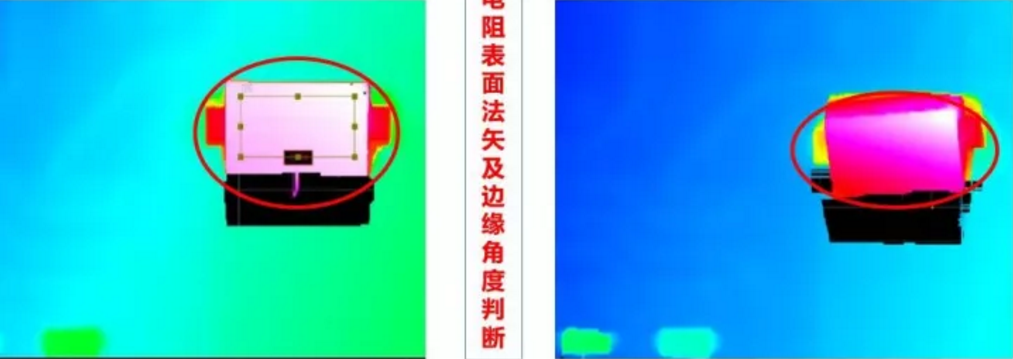

案例三:电阻撞歪检测

图左:电阻正常安装状态,图右:电阻安装撞歪状态

图左:电阻正常安装状态,图右:电阻撞歪状态

审核编辑:郭婷

-

pcb

+关注

关注

4319文章

23111浏览量

398314 -

机器视觉

+关注

关注

162文章

4380浏览量

120406 -

AI

+关注

关注

87文章

31000浏览量

269331

原文标题:AI机器视觉在PCB板中的全方位识别检测

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

机器视觉检测应用场景:缺陷检测、尺寸测量、引导定位、运动控制

使用TI Edge AI Studio和AM62A进行基于视觉AI的缺陷检测

AI机器视觉在PCB板缺陷检测技术中的应用

AI机器视觉在PCB板缺陷检测技术中的应用

评论