密封性测试:要求在真空状态或正压状态下测试连接器的密封性。一般要求在10kpa至50kpa的正压或负压下用夹具将产品密封,然后进行气密性试验。如果要求更高,试验产品的泄漏率不得超过1cc/min或0.5cc/min。是合格产品。

2.耐压试验:耐压试验分为负压试验和正压试验。要求选择精确的比例控制阀组进行测试,从初始压力0开始,以一定的抽真空速率对产品进行抽真空。抽真空时间和真空度比例可调。比如设置真空抽为-50kpa,抽气速率为10kpa/min。这个测试的难点在于要求气密性测试仪或检漏仪可以设定负压抽取的初始压力,比如从0开始,当然也可以要求抽取率可以设定和改变,比如从-10kpa开始。众所周知,密封性测试仪或气密性测试仪都配有手动或电子调压阀,只能根据设定的压力来调节压力。初始压力从0开始,抽真空的能力取决于真空源(真空发生器或真空泵)。真空源经过调压阀后,抽真空速度是固定的,即只能从0压力瞬间抽至调压阀设定的固定压力,不具备将抽真空压力和时间控制成不同比例的能力。正压耐压试验的原理与负压耐压试验类似,即正压初始压力设定为任意压力,如0压力或10kpa,压力上升的梯度,即斜率可以设定,如10kpa/min。该测试要求压力上升可以与时间成比例地调节。

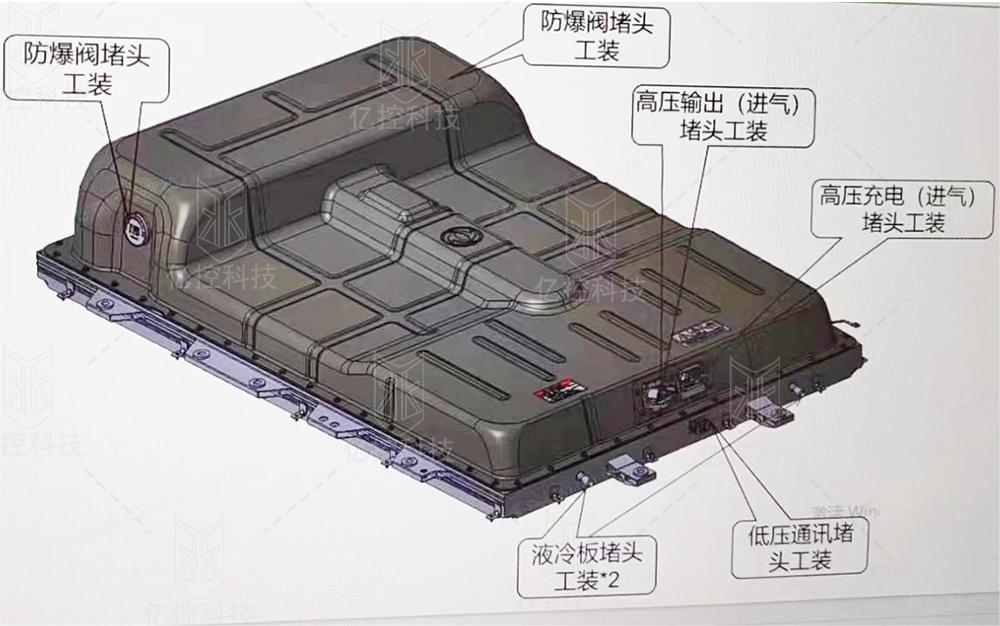

3.破裂试验(爆破试验):分为负压破裂试验或正压破裂试验。要求在抽真空或加压到一定压力范围时,产品应瞬间破裂,并记录破裂压力。测试难度是气密性测试仪得出的负压满足第二次测试要求,压力速率可调,压力爆破要在设定范围内完成,不能超过。也就是说低于这个范围爆破或者高于这个范围爆破都不符合产品测试要求,需要记录这个爆破点的测试压力。实际上,这种测量需要防暴装置。通常防暴装置是将测试工件放在耐压的不锈钢筒内,需要密封,外罩的不锈钢筒上需要设置高压泄压阀以保证安全。当爆炸发生时,连接件的碎片散落在耐压不锈钢筒内,不会对人员造成伤害。从上面的分析可以看出,气密性测试仪一般设计有三种不同的装置,密封泄漏测试需要一个带夹具系统的模压检漏仪。耐压试验要求增加比例调节阀组,以准确设定压力值与时间的比例关系。破裂试验要求产品在一定范围内破裂,应记录破裂值。如果把三个系统整合起来,是一个复杂的系统工程。当然,三测往往要求全面完成。试验要求的初始压力值可任意设定,压力升高或降低的速率可调节。压力增大或减小到一定值,达到爆破设定的范围后,产品发生爆炸,记录爆破压力。如果压力升高或降低到一定值,将对产品进行密封泄漏试验,不发生爆炸,并记录密封试验的泄漏率或单位时间内的压力变化。测试之后,需要存储测试结果,以便进行质量跟踪。要求所有测试数据能够以测试要求的格式进行追溯、存储和上传,以便于质量分析和质量控制。这些欧美汽车公司在密封件检漏行业对检漏的要求是:检测前要扫描并记录工件的条形码,检测后条形码要对应具体的日期和时间。

审核编辑 黄昊宇

-

连接器

+关注

关注

98文章

14520浏览量

136547 -

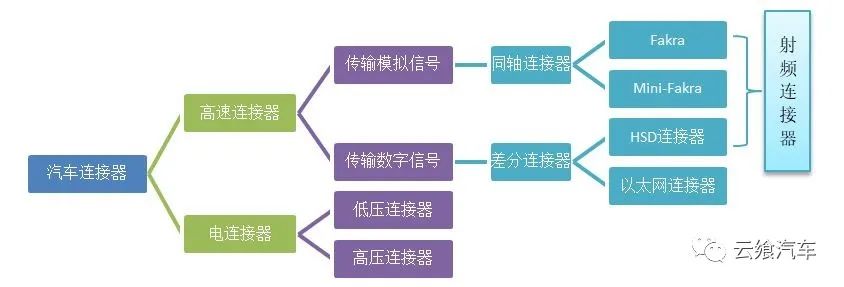

汽车连接器

+关注

关注

0文章

222浏览量

17327

发布评论请先 登录

相关推荐

全自动密封性测试仪的使用方法

包装创新之路:密封测试仪引领密封性检测新风尚

M8_4pin母头密封性怎样

包装密封性的检测标准:气密性测试仪

Samtec汽车电子 | 汽车连接器如何在高要求、极端的环境中工作

你知道汽车连接器密封性测试的三个要求吗?

你知道汽车连接器密封性测试的三个要求吗?

评论