化学机械抛光是集成电路制造的重要工艺之一,又被称为化学机械平坦化(Chemical Mechanical Plamarization, CMP)。20 世纪 80 年代初,IBM 公司在制造DRAM的过程中,为了达到圆片表面金属间介电质层(IMD)的全局平坦,建立起了硅氧化物(SiO2)的 CMP 工艺,后来又扩展到对金属钨(W)的 CMP。随着晶体管集成度的不断提高,从0.13um 工艺节点开始,铜互连成为集成电路后段工艺流程的唯一选择,这就使铜连线的平坦化工艺(Cu CMP)变得举足轻重。随着摩尔定律的向前延伸,在从 28nm 开始的高端工艺中,场效应管栅极的制造流程也引入了 CMP 工艺,以求获得更加均匀的栅极高度。

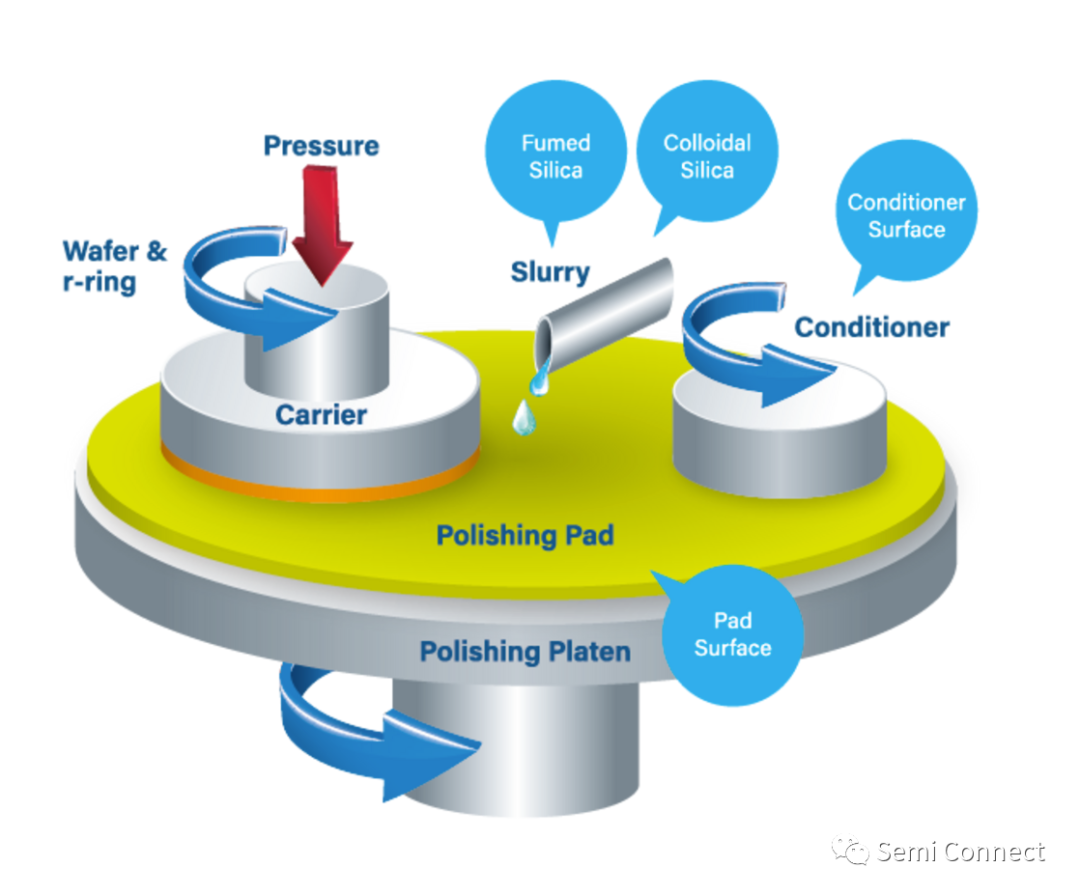

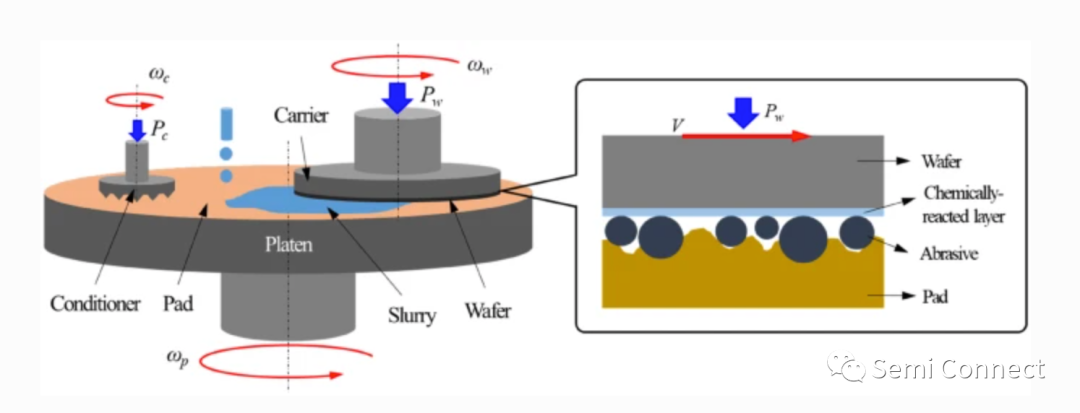

CMP 所采用的设备及耗材包括抛光机、抛光液(又称研磨液)、抛光垫、抛光后清洗设备、拋光终点(End Point)检测及工艺控制设备、废物处理和检测设备等。应用 CMP 工艺的设备一般称为抛光机,主流的拋光机通常具备一个较大的圆形抛光台,抛光台上贴附着根据工艺需要所采用的不同材质制成的抛光垫,通过装载头在圆片背面施加压力,使得圆片表面向下紧压于抛光垫上;抛光液通过抛光机的液体输送管路从微小的喷嘴匀速流落在拋光垫的特定位置,随着拋光垫的运动自然分散于圆片和拋光垫之间。

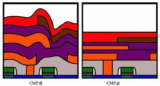

CMP 工艺的物理基础是摩擦原理,其化学基础是氧化反应。在抛光过程中,圆片与抛光垫一般具有同向但不同速的旋转运动,装载头带着圆片还会产生径向的摆动,圆片与抛光垫之间由于速度差会产生相对运动。拋光液中的化学药剂与圆片表面的材料发生氧化反应,将圆片表面的材料转化成易于分离的物质,同时抛光液中的研磨颗粒以机械摩擦的方式将物质从圆片表面逐层剥离。化学反应和机械研磨同时进行,当二者达到平衡时,可以获得稳定的抛光速率,以及圆片表面较好的缺陷移除效果。由于 CMP 工艺可以通过圆片表面微观图形高、低处之间的抛光速率差(高处的速率大于低处的速率)达到去除高处图形从而获得均匀的图形表面的目的,因此 CMP 工艺既可以进行全局乎坦化,也可以达到局部平坦化的效果,而后者使得CMP 工艺在先进集成电路制造流程中具有不可替代的地位。CMP 工艺融合了化学研磨和物理研磨的过程,而单一的化学或物理研磨在表面精度、粗糙度、均匀性、材料去除率及表面损失程度上都不能同时满足要求。CMP 工艺兼具了二者的优点,可以在保证材料去除效率的同时,得到准确的表面材料层的厚度,较好的圆片表面平坦度和均匀性,以及实现纳米级甚至原子级的表面粗糙度,同时还能保证较小的表面损失程度。 基于简单的物理和化学原理过程,CMP 工艺就能得到精准和稳定的微观工艺结果,因此它已经成为集成电路制造工艺流程中一种最广泛采用且不断扩张应用领域的技术,如在先进技术研发中,CMP 工艺直接影响晶体管栅极的形成,对器件最终性能的影响越来越重要。CMP 工艺的独特之处是可以通过适当设计抛光液和抛光垫来满足不同需求的抛光工艺。根据对象的不同,CMP 工艺主要分为硅拋光(Poly CMP)、硅氧化物拋光(Silicon Oxide CMP)、碳化硅抛光 ( Silicon Carbide CMP)、钨抛光(W CMP)和铜拋光 (Cu CMP)。

审核编辑 :李倩

-

集成电路

+关注

关注

5403文章

11697浏览量

364670 -

晶体管

+关注

关注

77文章

9834浏览量

139485 -

CMP

+关注

关注

6文章

151浏览量

26191

原文标题:化学机械抛光工艺(Chemical Mechanical Polishing,CMP)

文章出处:【微信号:Semi Connect,微信公众号:Semi Connect】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

氩离子束研磨抛光助力EBSD样品的高效制备

研磨与抛光:半导体超精密加工的核心技术

一文详解铜大马士革工艺

化学机械抛光技术(CMP)的深度探索

CMP技术原理,面临的挑战及前景分析

【「大话芯片制造」阅读体验】+芯片制造过程工艺面面观

机械抛光用的什么设备和辅助品

机械抛光和电解抛光的区别是什么

鼎龙股份CMP抛光液业务突破:千万元级订单助力产能扩张

日本研发电化学机械抛光(ECMP)技术

WD4000系列晶圆几何量测系统:全面支持半导体制造工艺量测,保障晶圆制造工艺质量

WD4000系列晶圆几何量测系统:全面支持半导体制造工艺量测,保障晶圆制造工艺质量

化学机械抛光工艺(Chemical Mechanical Polishing,CMP)

化学机械抛光工艺(Chemical Mechanical Polishing,CMP)

评论