数字孪生是工业数字化转型的重要技术手段,充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的模拟过程,在虚空间中完成映射,从而反映相对应的实体装备的全生命周期过程。数字孪生技术不仅运用在设备的预测性维护方面,在优化控制,节能减排等方面,也取得了显著的成效。

物理仿真是数字孪生的基础。设备在设计阶段进行了大量的工况仿真,以保证设备满足设计要求。但由于工作环境,加工物料,操作习惯等差别,仿真并不能完全匹配现场的工况。而仿真计算,往往需要数小时,甚至数天的时间,不能满足实时监测和控制的节拍要求,所以数字孪生往往使用大数据分析技术。大数据分析技术虽然不乏成功案例,但缺乏物理机理的支撑,难以预知和改进数字孪生的效果。

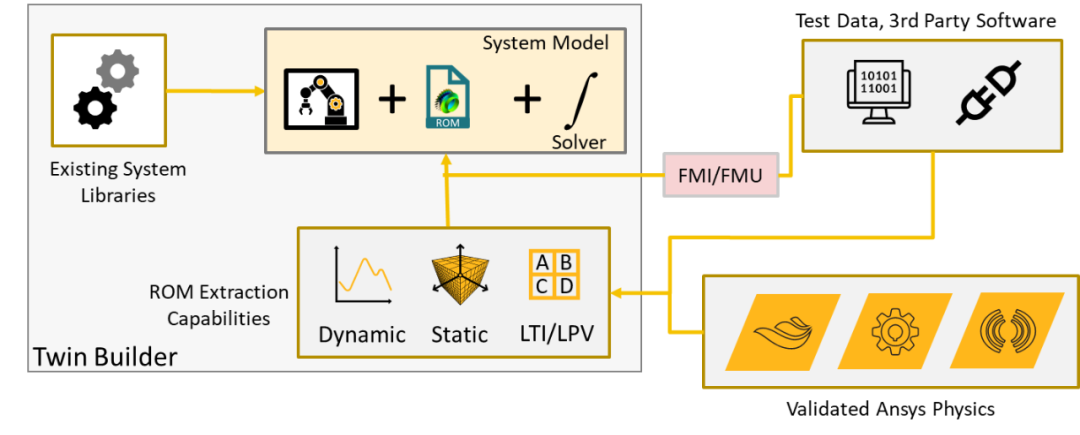

在行业需求的推动下,出现了基于物理机理和大数据分析的混合数字孪生技术,Ansys公司的TwinBuilder就是其中的代表。如下图所示,TwinBuilder利用传统的物理仿真,来训练神经网络,产生所谓的降阶模型(ROM),并将现场工况,通过物理机理,抽象出子系统。利用现场的真实测量数据,来标定子系统参数。不仅将仿真速度提高到100毫秒到数秒的数量级,满足常用控制系统的节拍,而且仿真精度更加符合现场的实测数据。

在新能源领域,电机得到了广泛的应用。电机主要有磁性材料和线圈组成,高温不仅会造成磁性材料的退磁,降低运行效率,也会引起线圈短路,烧毁电机。在电机控制算法中,温度是一个重要的测量数据。但是在实际测量中,很难测量电机最热的转子的温度。由于温度的分布特性,更不可能预知转子最热的测量点。

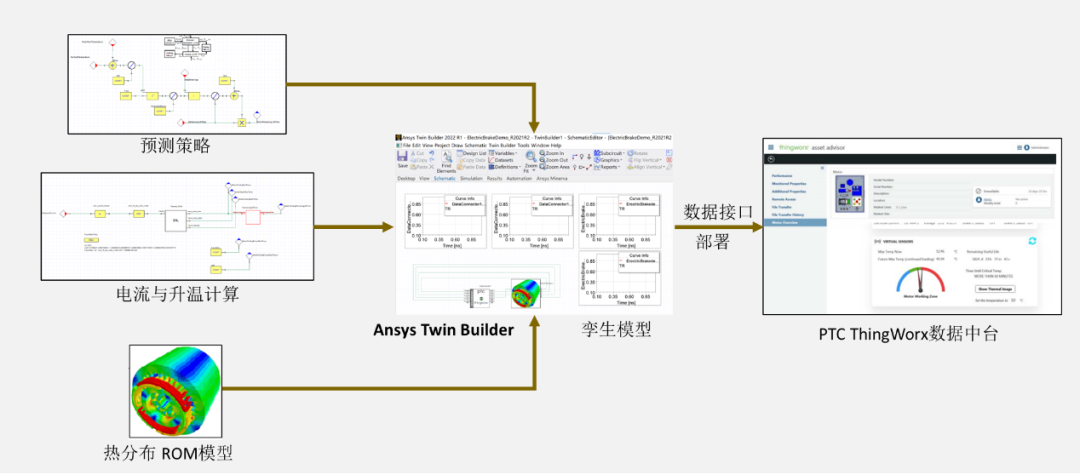

下图是使用Ansys TwinBuilder,对电机转子温度进行虚拟测量的验证系统。Thingworx是工业领域的低代码数字中台产品,接口丰富,运行稳定,扩展方便,与TwinBuilder有内建的接口。

TwinBuilder软件不仅可以对流体,结构,电磁等仿真,建立降阶模型,同时根据现场系统,设计孪生模型,通过实时采集现场数据和仿真运算电机的温度分布,提取电机转子当前时刻的最高,平均和最低温度值,汇入数据中台,不仅用于优化电机控制,也可以为预测性维护等应用提供依据。Thingworx数据中台串接IT和OT系统的数据通信,存储关键数据,实现分析,报表和工况回溯。

TwinBuilder所提供的混合数字孪生技术,在综合节能领域也有着广泛的应用,如空调,冶金,水利等。

审核编辑:郭婷

-

传感器

+关注

关注

2546文章

50514浏览量

751285 -

大数据

+关注

关注

64文章

8856浏览量

137231

原文标题:莎益博 | 基于物理机理的混合数字孪生解决方案

文章出处:【微信号:ilinki,微信公众号:智汇工业】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于物理机理和大数据分析的混合数字孪生技术

基于物理机理和大数据分析的混合数字孪生技术

评论