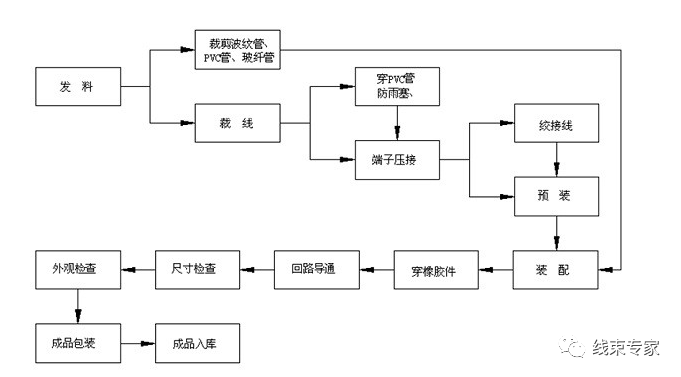

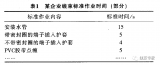

通常情况下,汽车线束的制造分为切线压接、合线压接(焊接)、预装配、总装配、检验、包装工序组成。前工程的切线压接和合线压接(焊接)工序的自动化程度相对较高,后工程的预装配、总装配、检验、包装工序的自动化程度较低,基本上依靠人工集中组装完成,是典型的离散式制造,同时又是劳动密集型制造类型。一套完整汽车线束由近千个物料组成,装配复杂且难度较大,不可避免的会造成装配错误,导致返工返修,影响产品质量和生产效率,因此,汽车线束产品防错设计和工艺制造防错设计尤其重要;本文根据多年的汽车线束产品设计和工艺设计经验,按照制造工艺流程对防错设计进行阐述。

1 前言

防错技术就是指任何一种能够防止人为错误的发生,或是一眼就能让人发现错误的装置或设施。关于防错前面也写过一遍文章《装配线好不好,重点看防错》,防错法又称愚巧法、防呆法;意即在过程失误发生之前即加以防止。是一种在作业过程中采用自动作用、报警、标识、分类等手段,使作业人员不特别注意也不会失误的方法。在生产制造过程中,合理有效的工艺防错、工装防错能够大幅提升生产效率,降低不良品的产生,保证产品质量。随着汽车技术的快速发展,汽车上的电子电器件、功能件的不断增加,连接各个电器件的线束也越来越复杂,线束的回路数和体积也在快速增长;随之而来的是线束的工艺设计、生产制造、过程检验及质量控制都带来很大的困难。不可避免的导致在线束制造的各个工序出现各种各样的人为制造错误,导致半成品线束或成品线束的批量返修返工,严重影响线束的制造效率和产品质量提升,造成工时和原材料的浪费。那么在线束制造过程中运用防错技术,通过工艺防错设计和工装防错设计成为避免线束制造错误出现的有效手段。本同根据不同的线束制造工序,结合实际工作中的防错方法的应用进行阐述,与各位同行共同学习和探讨。

2 切线压接工序的防错设计(MES系统防错)

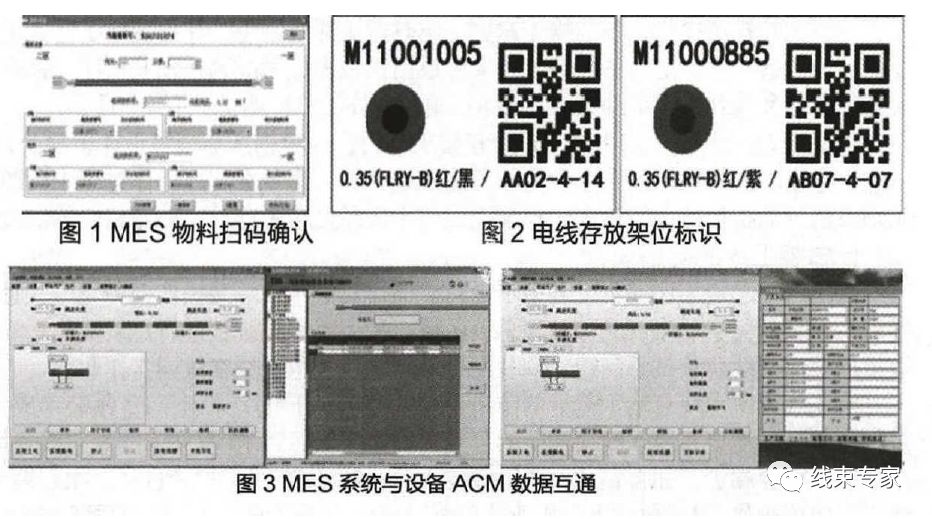

切线压接工序是汽车线束制造中自动化程度最高的工序,国内绝大部分的线束工厂都采用自动化的切线压接设备进行操作,因此切线压接工序是制造错误出现几率较低的一个工序,通常出现的制造错误是导线、端子、防水栓物料使用错误,导线长度错误,以及压接模具用错导致压接标准不正确,导致半成品返修或报废。运用线束MES系统的工厂通常采用在切换不同看板时进行物料、模具条码扫码确认进行防错,扫码错误出现声音、图像报警,能有效的防治物料的错误使用,图1所示:MES扫码物料确认;对于制造能力较低的工厂可通过首件产品检验时,由质检员对看板物料的二次检验进行控制,这种防错方法不能彻底的杜绝错误的发生。导线用错的现象主要出现在员工疲劳作业或作业节奏较快的情况下出现,因此在编排导线缓存存储架位时必须将导线颜色、线径、线型相近的导线错开架位地址存放,避免操作工拿错导线,比如:将0.35FLRY-B红/兰线和0.35FLRY-B红/紫线;0.5AVSS黄线和0.5AVSS黄/白线等存放在不同的缓存架位上,架位上的物料标签醒目可有效识别。图2所示:电线存放架位标识切线压接捆扎完毕的导线,整批贴错看板号标签,导致后工序用错半成品物料,原因是操作工将半成品导线标签批量打印后,切换生产看板后没有自检标签和重新打印标签,因此,在编制导线捆扎防护工艺卡时,注明看板标签作为检验内容,禁止批量打印半成品标签。切线压接工序看板导线长度错误,原因是操作工在自动机ACM程序输入切线长度时操作错误,输入错误的数据造成的,最根本的防错方法是运用MES系统和自动下线压接机ACM系统建立数据互通,加载看板后,看板工艺长度、左右剥头长度、压接参数数据自动通讯给自动机ACM软件系统,无需人工干预。其次是按照作业工艺卡参数,加强自检和质量检验频次,最大限度防止批量错误(有些线束厂自行开发了CUTTING系统与MSE对接效果更好)!。

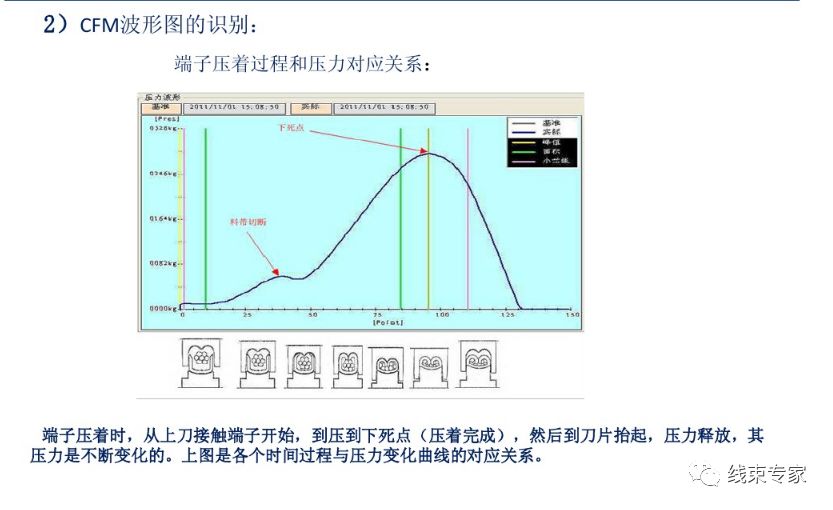

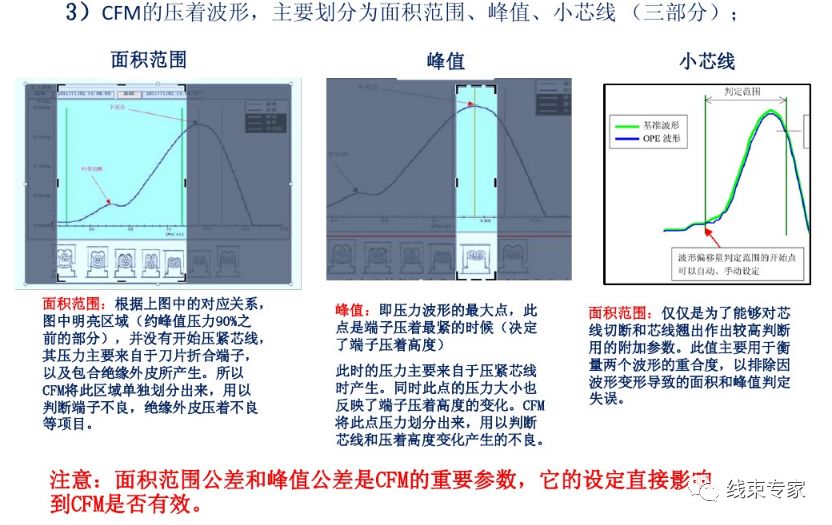

3.半自动机压接工序的防错设计(CFM压力监测系统防错)

对有些极端的线束,太短或合压、合铆、带防水塞于无法上自动机的压接的,只能靠半自动机人工压接。

自动化水平较低该工序以人工作业为主导,包括手工穿栓、热缩管、闭口PVC管、绑线、单线手工压接端子、合线压接节点、超声波焊接节点等作业,同时也是出现制造错误较多的一个工序。即便运用MES系统的工厂,该工序也是MES系统防错设计比较薄弱的一个环节,如果对每一项操作都在MES系统中设计,将出现多个环节的半成品物料的周转等待,增加制造的复杂性,严重影响生产效率的提高和增加MES系统工艺维护的强度,导致系统维护错误和工艺数据更新延迟。通过合理的工艺防错设计和防错工装的应用,能够有效的防止生产制造错误的出现。

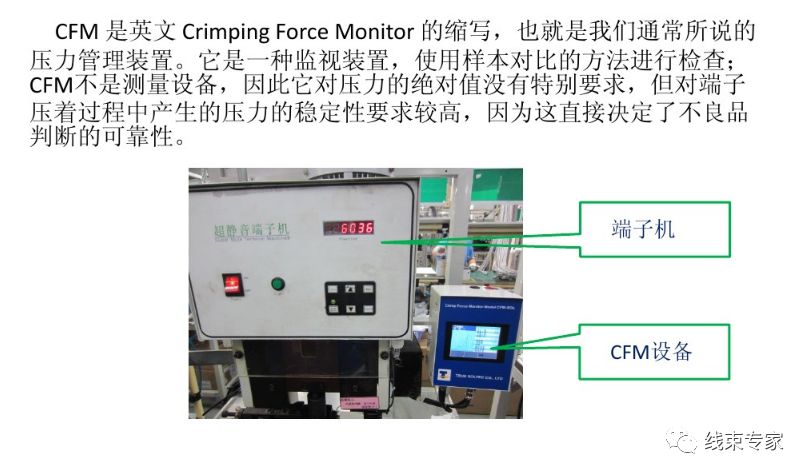

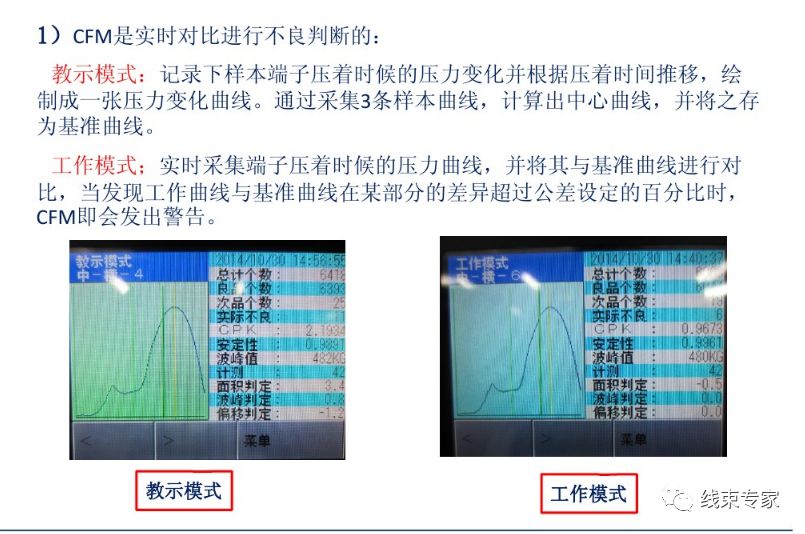

对于压接质量,端子机可以配置压力监测系统CFM和端子切面分析系统,对压接不合格的及时处理。

首件检验对端子做剖面分析及拉力测试、电压降测试也是确保压接质量,有效预防批量压接不良的重要途径。

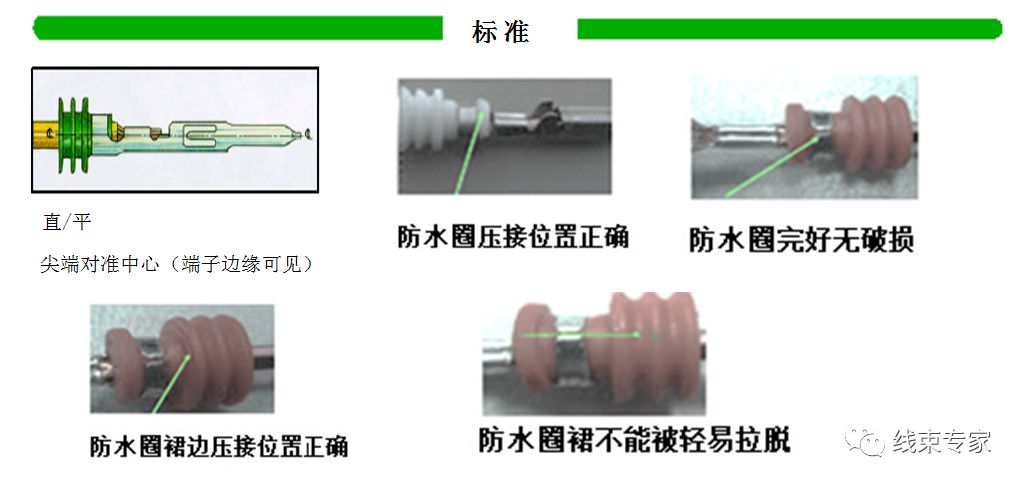

对颜色、大小、形状相似或接近的防水栓,通过工艺编排在不同的工位进行手工作业,或者采用机器穿防水栓操作;每种防水栓存储容器上带有物料号、描述、图片等醒目标识能有效识别。

每捆半成品导线标签的看板信息、导线信息、产品项目信息完整、清晰也能有效的防止看板导线的使用错误。相同看板的半成品导线集中存放在缓存架、周转车、周转箱中且标识完整易于识别,也能有效的防止看板导线的错误拿取使用。

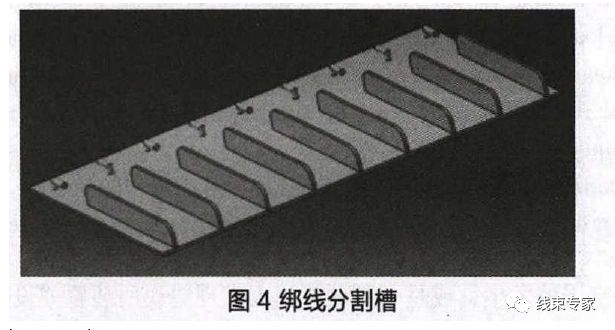

在合线压接(焊接)工位,出现制造错误较多的就是左右两侧的导线根数错误或看板使用错误。因此在工艺设计时,根据合线看板作业卡,分配两个工位进行合线压接前的绑线作业,绑线作业完毕的半成品上带有唯一的绑线半成品标识卡片。运用防错工装在绑线工位作业台上设计绑线导线隔离槽或卡具,有效防止绑线操作错误,预防出现多绑、漏绑、错绑线的操作错误,图4所示:绑线分割槽。同时加强质量首、中、末检验频次,最大限度的减少制造错误的产生。

由于超声波焊接焊点的特殊性,焊接前,根据工艺卡校验焊点两侧的导线组合分看板号,员工自检确认无误后首件检验合格后批量生产操作,最大限度的降低错误焊接的几率。通常出现的操作错误就是拿错其中一侧的绑线半成品,导致焊接错误。在工艺防错设计时必须注明绑线半成品组合的单线看板号,存储绑线半成品的周转箱应定址定位存放,周转箱内有带有标识、批次、数量的周转卡片,根据项目不同,周转箱可以采用不同的颜色(兰色、草绿色、橘色)区分。图5所示:绑线抽盘半成品箱

4 预装配工序的防错设计

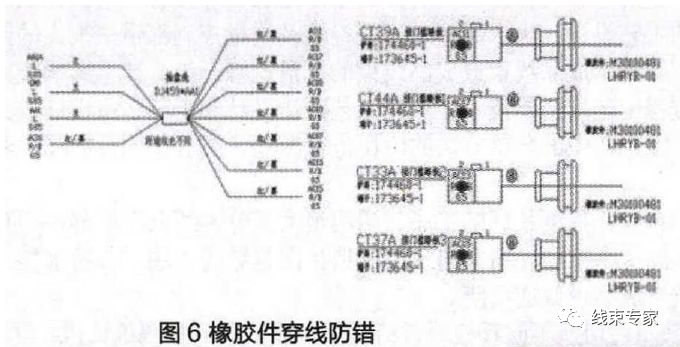

汽车线束制造的预装配工序包括:按照订单批次和产品型号集中区域预装和流水线在线预装两种作业模式,必要的情况下出现两种预装配模式混合应用。由于在预装配工序基本没有自动化的设备操作,是劳动密集的操作工序,因此,该工序通过工艺防错设计和工装防错设计的应用最为普遍,同时工艺防错设计的好坏直接影响流水线的总装效率和线束成品的质量。在预装工艺卡的设计过程中,除了考虑预装作业的时间节拍、可操作性外,更重要的是要考虑预装操作的工艺防错设计。预装工艺卡中如果需要穿入橡胶件,必须在橡胶件下注明橡胶件的物料号,以及穿线方向,图6所示:橡胶件穿线防错。

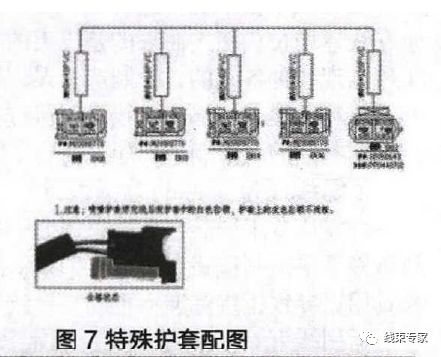

对称护套且自锁特征不明显的,一定要在预装工艺卡上注明穿线空位或特殊要求信息,必要时需将护套的照片附在预装配工艺卡上,避免批量穿错孔位。图7:特殊护套配图

编制预装工艺卡时,同颜色、同线径、同端子、一端穿相同的护套的导线,其中一根导线两端必须用同颜色的记号笔做打点标记进行工艺防错,避免另一端导线穿错护套或孔位,导致返工返修。

预装物料架线桶中看板导线的排序,应与预装工艺卡主护套的穿线顺序保持一致,可以大幅提高操作工预装操作速度,同时避免穿线错位。在预装配工艺卡上标注护套的预装顺序,定版的预装工艺卡应根据预装操作情况调整预装顺序,提高工人操作的便利性和提高劳动效率。图8:预装架导线排序图

集中区域预装作业的半成品设计预装工艺时,应根据产品型号设计单独的预装工艺,尽量不要将同系列多个型号的工艺图纸合并,避免在实际操作过程中因图号识别不清导致批量的预装错误。

插端子颜色防错工装,通过诱导、颜色比对也可以有效防止员工降端子插错,减低不良。

预装完成的半成品要集中存放,并做相应的周转记录卡。

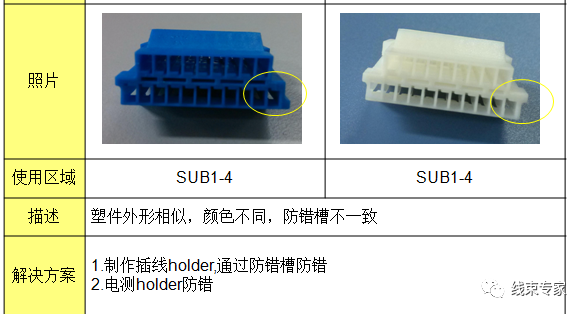

相似物料防错

盲堵防错

5 总装工序的防错设计

汽车线束总装工序基本上分为单板总装操作和流水线总装操作两种类型,通常情况下啊,对批量较小的车型采用集中预装装配作业,然后将预装配完毕的半成品移动到总装区域,采用单块总装板进行总装操作;随着项目产品产量和日供货量的提高,根据日(周)交付数量进行流水线总装批量制造,预装配、检验、包装也采用在线同步作业。

汽车线束流水线总装工艺卡的防错设计应遵从一下几个原则:

1、预装半成品的在总装板上布线顺序要先布保险盒、ECU、孔位较多的主护套、需要在流水线穿端子的分支护套半成品;

2、护套在布线板布线要均衡,布线人员能够协同作业在总装板的两端作业、每个挂线工位穿端子、扣自锁的作业时间要均衡;

3、安装线束护套自锁、扣自锁、护套护壳的操作应在流水线工艺卡注明,由挂线、穿线人员完成操作。

4、包扎人员作业范围要尽量在一个区域,尽量编排同种胶带包扎的区域分支,减少胶袋更换频次。编排作业顺序要

先分支、后主干、最后集中,避免交叉操作。

5、相似的卡、扣、扎带设计不同的人员安装,每个操作工安装的卡、扣、扎带的外形差异要大,避免错误安装。

通过流水线工装防错设计,对流水线防护材料波纹管、PVC管、卡、扣、扎带等需要在流水线安装的物料实行单套配送,降低物料遗漏安装的错误几率。通过在流水线工装板上安装卡、插杆、扣、扎带、护壳的防错限位模块及Holder,能有效的防治卡、扣、扎带的,物料型号安装错误,方向安装错误,同时也能保证安装尺寸。

流水线总装板上对不通用的线束分支采用不同形状、颜色的治具,能够方便操作工进行布线操作、穿端子操作,减少线束总装过程中分支包扎、走向错误。

带有保险盒的线束,采用对应线束型号且带有不同颜色标识的多孔漏板,能有效的预防保险片、继电器安装错误。

需要在流水线下线后安装橡胶件、护壳的线束,可以在橡胶件、护壳安装工位安装仿形的模块来保证橡胶件、护壳的安装尺寸、方向。

6 检验工序的防错设计(测试系统防错)

检验工序是线束制造防错的最后一个工序,同时也是保证线束质量和产品合格的最后一个工序;包括100%电测导通检验、卡钉检测、继电器、保险片性能检测、全尺寸外观检测、螺栓扭矩验证检测等。检测工序的工艺文件防错设计尤为重要。

电测台不良锁定

根据客户需求和项目要求设计不同的检测工艺,但是100%导通检测,100%全尺寸外观检测是每个线束产品都必须设计的检测项,必要时设计200%的全尺寸外观检测或多频次抽样检测。

根据客户需求,设计保险盒中保险片、继电器的影像检测工位,二次检测保险盒附件安装的正确性。

保险盒照相对比系统

根据客户需求,设计继电器、保险片性能检测工位,检测继电器、保险片的工作可靠性。对于继电器、保险片性能检测工位的设计是非必须的,根据连续6年的数据进行统计分析,继电器、保险片的失效几率极低,因此如非客户特殊要求,该项检测的工位可以不设计。

7包装工序的防错设计

包装工序是线束生产制造的最后一个工序,主要包括盘绕、捆扎、装袋、装箱等操作,同时也是发生质量错误较少的一个工序,但是成品线束的包装工艺设计也要考虑有出现多装箱,少装箱、贴错外箱标识的可能。可以借助MES系统做电子包装程序,运用扫码枪对成品线束进行逐条扫码,当扫码数量满足整箱的时候,发出声音报警,同时打印机自动打印一张外箱标签,然后直接封箱贴外合格标签,能有效的避免装箱错误。

8 结束语

汽车线束制造的工艺防错设计是很必须的,同时也是工程师设计线束制造工艺的一项重要工作,防错设计的应用能大幅降低制造过程中造成的返工返修,降低制造成本;提高劳动效率,保证线束质量有效措施和重要手段。线束制造的防错设计从项目技术开发协议研读、产品图纸的初步识别,到样线束制作,一直到线束的批量生产,贯穿始终。线束制造防错工艺、防错工装的设计应用应持续进行,持续改进和调整。

审核编辑:郭婷’

-

汽车电子

+关注

关注

3029文章

8037浏览量

167983 -

焊接

+关注

关注

38文章

3240浏览量

60218

原文标题:汽车线束制造中的工艺防错设计

文章出处:【微信号:线束专家,微信公众号:线束专家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

线路板三防漆涂覆工艺及要求

汽车线束行业MES系统主要功能

立讯精密收购德国汽车线束制造商莱尼集团

传感器三防漆 Humiseal UV50LV三防漆 UV固化上海铭城锦

汽车线束流水线装配工序中的生产工艺制作

汽车线束产品防错设计和工艺制造防错设计

汽车线束产品防错设计和工艺制造防错设计

评论