一、计算方法如下

先计算 Track 的截面积,大部分 PCB 的铜箔厚度为 35um(不确定的话可以问 PCB 厂家,1盎司为35um,实际上都不足35um)它乘上线宽就是截面积,注意换算成平方毫米。

有一个电流密度经验值,为 15~25 安培/平方毫米。把它称上截面积就得到通流容量。I=KT0.44A0.75 (K 为修正系数,一般覆铜线在内层时取 0.024,在外层时取 0.048T 为最大温升,单位为摄氏度(铜的熔点是 1060℃)A 为覆铜截面积,单位为平方 MIL(不是毫米 mm,注意是 square mil.)I 为容许的最大电流,单位为安培 (amp) 一 般 10mil=0.010inch=0.254 可 为 1A ,250MIL=6.35mm, 为 8.3A

二、数据

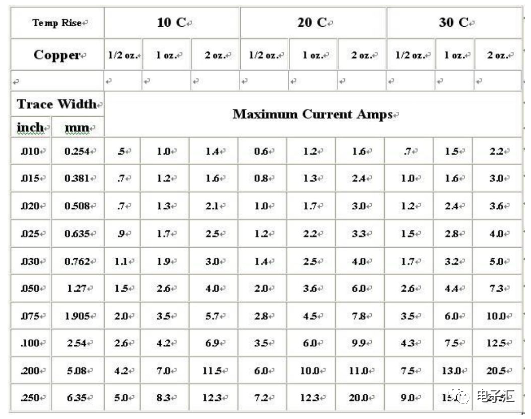

PCB 载流能力的计算一直缺乏权威的技术方法、公式,经验丰富 CAD 工程师依靠个人经验能作出较准确的判断。但是对于 CAD 新手,不可谓遇上一道难题。PCB 的载流能力取决与以下因素:线宽、线厚(铜箔厚度)、容许温升。大家都知道,PCB 走线越宽,载流能力越大。在此,请告诉我:假设在同等条件下,10MIL 的走线能承受 1A,那么 50MIL 的走线能承受多大电流,是 5A 吗?答案自然是否定的。请看以下来自国际权威机构提供的数据:线宽的单位是:Inch (inch 英寸=25.4 millimetres 毫米)1 oz.铜=35 微米厚,2 oz.=70 微米厚, 1 OZ =0.035mm 1mil.=10-3inch. Trace Carrying Capacity per mil std 275

三、实验

实验中还得考虑导线长度所产生的线电阻所引起的压降。工艺焊所上的锡只是为了增大电流容量,但很难控制锡的体积。1 OZ 铜,1mm 宽,一般作 1 - 3 A 电流计,具体看你的线长、对压降要求。

最大电流值应该是指在温升限制下的最大允许值,熔断值是温升到达铜的熔点的那个值。Eg. 50mil 1oz 温升 1060 度(即铜熔点),电流是 22.8A。

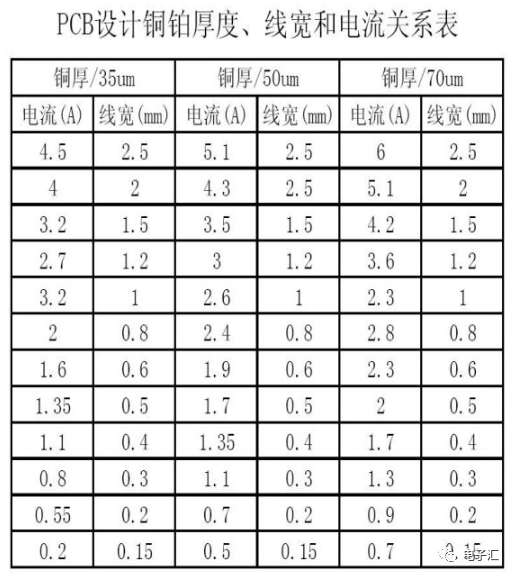

四、PCB 设计铜铂厚度、线宽和电流关系

在了解 PCB 设计铜铂厚度、线宽和电流关系之前先让我们了解一下 PCB 敷铜厚度的单位盎司、英寸和毫米之间的换算:“在很多数据表中,PCB 的敷铜厚度常常用盎司做单位,它与英寸和毫米的转换关系如下:

1 盎司 = 0.0014 英寸 = 0.0356 毫米(mm)

2 盎司 = 0.0028 英寸 = 0.0712 毫米(mm)

盎司是重量单位,之所以可以转化为毫米是因为 pcb 的敷铜厚度是盎司/平方英寸” PCB 设计铜铂厚度、线宽和电流关系表

导线的电流承载值与导线线的过孔数量焊盘存在的直接关系(目前没有找到焊盘和过孔孔径每平方毫米对线路的承载值影响的计算公式,有心的朋友可以自己去找一下,个人也不是太清楚,不在说明)这里只做一

下简单的一些影响到线路电流承载值的主要因素。

1、在表格数据中所列出的承载值是在常温 25 度下的最大能够承受的电流承载值,因此在实际设计中还要考虑各种环境、制造工艺、板材工艺、板材质量等等各种因素。所以表格提供只是做为一种参考值。

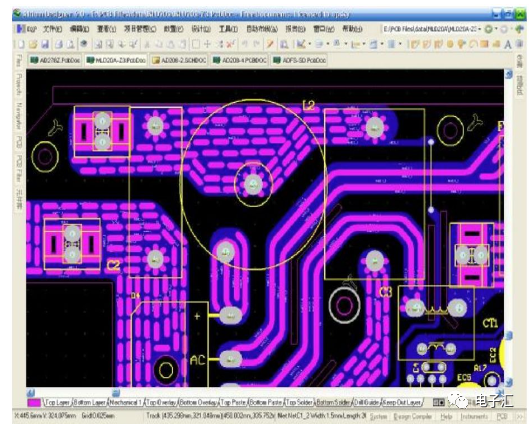

2、在实际设计中,每条导线还会受到焊盘和过孔的影响,如焊盘教多的线段,在过锡后,焊盘那段它的电流承载值就会大大增加了,可能很多人都有看过一些大电流板中焊盘与焊盘之间某段线路被烧毁,这个原因很简单,焊盘因为过锡完后因为有元件脚和焊锡增强了其那段导线的电流承载值,而焊盘与焊盘之间的焊盘它的最大电流承载值也就为导线宽度允许最大的电流承载值。因此在电路瞬间波动的时候,就很容易烧断焊盘与焊盘之间那一段线路,解决方法:增加导线宽度,如板不能允许增加导线宽度,在导线增加一层 Solder 层(一般 1毫米的导线上可以增加一条 0.6 左右的 Solder 层的导线,当然你也增加一条 1mm 的 Solder层导线)这样在过锡过后,这条 1mm 的导线就可以看做一条 1.5mm~2mm 导线了(视导线过锡时锡的均匀度和锡量),如下图:

像此类处理方法对于那些从事小家电 PCB Layout 的朋友并不陌生,因此如果过锡量够均匀也锡量也够多的话,这条 1mm 导线就不止可以看做一条 2mm 的的导线了。而这点在单面大电流板中有为重要。

3、图中焊盘周围处理方法同样是增加导线与焊盘电流承载能力均匀度,这个特别在大电流粗引脚的板中(引脚大于 1.2 以上,焊盘在 3 以上的)这样处理是十分重要的。因为如果焊盘在 3mm 以上管脚又在 1.2 以上,它在过锡后,这一点焊盘的电流就会增加好几十倍,如果在大电流瞬间发生很大波动时,这整条线路电流承载能力就会十分的不均匀(特别焊盘多的时候),仍然很容易造成焊盘与焊盘之间的线路烧断的可能性。图中那样处理可以有效分散单个焊盘与周边线路电流承载值的均匀度。最后在次说明:电流承载值数据表只是一个绝对参考数值,在不做大电流设计时,按表中所提供的数据再增加 10%量就绝对可以满足设计要求。而在一般单面板设计中,以铜厚 35um,基本可以于 1 比 1 的比例进行设计,也就是 1A 的电流可以以 1mm 的导线来设计,也就能够满足要求了(以温度 105 度计算)。

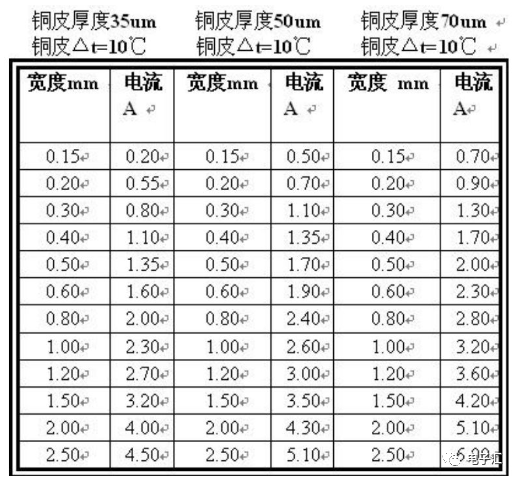

五、PCB 的铜箔厚度,走线宽度和电流的关系

信号的电流强度。当信号的平均电流较大时,应考虑布线宽度所能承载的的电流,线宽可参考以下数据:

PCB 设计时铜箔厚度,走线宽度和电流的关系

不同厚度,不同宽度的铜箔的载流量见下表:

注:i. 用铜皮作导线通过大电流时,铜箔宽度的载流量应参考表中的数值降额50%去选择考虑。

ii. 在 PCB 设计加工中,常用 OZ(盎司)作为铜皮厚度的单位,1 OZ 铜厚的定义为 1 平方英尺面积内铜箔的重量为一盎,对应的物理厚度为35um;2OZ 铜厚为 70um。

六、经验公式

I=KT0.44A0.75

(K 为修正系数,一般覆铜线在内层时取 0.024,在外层时取 0.048T 为最大温升,单位为摄氏度(铜的熔点是 1060℃)

A 为覆铜截面积,单位为平方 MIL(不是毫米 mm,注意是 square mil.)

I 为容许的最大电流,单位为安培(amp)

一般 10mil=0.010inch=0.254 可为 1A,250MIL=6.35mm, 为 8.3A

七、某网友提供的计算方法如下

先计算 track 的截面积,大部分 pcb 的铜箔厚度为 35um(不确定的话可以问 pcb 厂家)它乘上线宽就是截面积,注意换算成平方毫米。有一个电流密度经验值,为 15~25 安培/平方毫米。把它称上截面积就得到通流容量。

八、 关于线宽与过孔铺铜的一点经验

我们在画 PCB 时一般都有一个常识,即走大电流的地方用粗线(比如 50mil,甚至以上),小电流的信号可以用细线(比如 10mil)。对于某些机电控制系统来说,有时候走线里流过的瞬间电流能够达到 100A 以上,这样的话比较细的线就肯定会出问题。

一个基本的经验值是:10A/平方 mm,即横截面积为 1 平方毫米的走线能安全通过的电流值为 10A。如果线宽太细的话,在大电流通过时走线就会烧毁。当然电流烧毁走线也要遵循能量公式:Q=I*I*t,比如对于一个有 10A 电流的走线来说,突然出现一个 100A 的电流毛刺,持续时间为 us 级,那么 30mil 的导线是肯定能够承受住的。(这时又会出现另外一个问题??导线的杂散电感,这个毛刺将会在这个电感的作用下产生很强的反向电动势,从而有可能损坏其他器件。越细越长的导线杂散电感越大,所以实际中还要综合导线的长度进行考虑)

一般的 PCB 绘制软件对器件引脚的过孔焊盘铺铜时往往有几种选项:直角辐条,45 度角辐条,直铺。他们有何区别呢?新手往往不太在意,随便选一种,美观就行了。其实不然。主要有两点考虑:一是要考虑不能散热太快,二是要考虑过电流能力。

使用直铺的方式特点是焊盘的过电流能力很强,对于大功率回路上的器件引脚一定要使用这种方式。同时它的导热性能也很强,虽然工作起来对器件散热有好处,但是这对于电路板焊接人员却是个难题,因为焊盘散热太快不容易挂锡,常常需要使用更大瓦数的烙铁和更高的焊接温度,降低了生产效率。使用直角辐条和 45 角辐条会减少引脚与铜箔的接触面积,散热慢,焊起来也就容易多了。所以选择过孔焊盘铺铜的连接方式要根据应用场合,综合过电流能力和散热能力一起考虑,小功率的信号线就不要使用直铺了,而对于通过大电流的焊盘则一定要直铺。至于直角还是 45 度角就看美观了。为什么提起这个来了呢?因为前一阵一直在研究一款电机驱动器,这个驱动器中 H 桥的器件老是烧毁,四五年了都找不到原因。在一番辛苦之后终于发现:原来是功率回路中一处器件的焊盘在铺铜时使用了直角辐条的铺铜方式(而且由于铺铜画的不好,实际只出现了两个辐条)。这使得整个功率回路的过电流能力大打折扣。虽然产品在正常使用过程没有任何问题,工作在 10A 电流的情况下完全正常。但是,当 H 桥出现短路时,该回路上会出现 100A 左右的电流,这两根辐条瞬时就烧断了(uS 级)。然后呢,功率回路变成了断路,储藏在电机上的能量没有泻放通道就通过一切可能的途径散发出去,这股能量会烧毁测流电阻及相关的运放器件,击毁桥路控制芯片,并窜入数字电路部分的信号与电源中,造成整个设备的严重损毁。整个过程就像用一根头发丝引爆了一个大地雷一样惊心动魄。审核编辑:郭婷

-

pcb

+关注

关注

4329文章

23190浏览量

400653 -

控制系统

+关注

关注

41文章

6671浏览量

110977

原文标题:收藏!PCB线宽与电流关系计算表格

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

影响电解电容寿命的因素有哪些

影响信道质量的主要因素分析

AWG与电缆承载能力的关系

DSR算法的工作原理 影响DSR的主要因素

在PCM3070的寄存器中,有哪些因素会影响到它的频率范围?

架空线路导线选取因素需要考虑的有哪些

影响服务器托管费用的主要因素

电桥法测电阻产生误差的主要因素

影响焊接质量的主要因素有哪些?

车规级大电流电感选型应考虑哪些主要因素

影响放大电路高频特性的主要因素是什么

什么是热电偶稳定性?影响热电偶稳定性的主要因素

产生PID效应的主要因素及预防

影响到线路电流承载值的主要因素

影响到线路电流承载值的主要因素

评论