用于军事信号处理的液体冷却在高功率密度系统中具有优势,可以以比风冷系统更高的速率散热,并且可以有效地将热量传递到更远的地方以进行热特征控制。使用液冷系统时,面临的挑战是满足尺寸、重量和功率 (SWaP) 目标,同时确保设计性能和可靠性。介绍了一种如何使用三维计算机辅助设计(CAD)嵌入式计算流体动力学(CFD)仿真对冷板设计的性能进行建模、表征和优化的方法,然后立即在全泵送液冷系统的系统级流体动力学仿真模型中使用该数据。这种基于模型的 1-D/3-D CFD 设计方法可以更早、更准确地评估物理组件。

先进的航空电子设备、雷达和武器控制都是军用飞机机身内的重要热源。用于支持这些电子设备的电源也会产生热量。随着越来越多的功能被计算机化,电子设备更小,封装在更紧凑的空间中,散热变得复杂。如果没有足够的空间让空气流动,就无法进行适当的冷却。当热量在机身中积聚时,它必须从仪表板和驾驶舱中散发出去。

在考虑热设计时,不能使用用于构建轻型飞机结构和阻止检测热特征的复合材料来散热内部电子设备产生的热量。废热必须通过其他方式消散,例如管道或主动冷却装置。对从航空电子系统中提取热量的替代方法的需求导致了液冷电子元件开发的进步。液冷系统的传热速率比风冷系统高得多,热量可以从源头传输得更远。

然而,用液体冷却航空电子设备也有其挑战:传统的风冷散热器被冷板所取代,冷板具有设计用于循环冷却剂和吸收电子设备热量的内部通道。冷却剂通过热交换器或一系列热交换器泵送以提取热量。冷却介质可以是空气或其他液体,也可以是使用空气和液体冷却组合的混合系统。用于从电子元件中提取热量的组件(冷板等)的结构必须经过优化,以一致可靠地运行,同时保持尽可能小的占地面积。此外,这些系统需要管道、泵、阀门和控制装置以及散热器。在大多数军事应用中,散热器是燃料。

早在1960年代末和1970年代初,通用电气和赖特-帕特森空军基地的联合研究就考虑了使用飞机的燃料作为散热器。随着业界看到飞机结构和电子设备的进步以及保持飞机的热量和雷达特征尽可能小的愿望,这一概念再次引起了人们的兴趣。

液体冷却系统的一个很好的例子是F-22猛禽上使用的系统。冷却液聚α烯烃(PAO)通过驾驶舱内关键任务电子设备的冷板循环,并泵出到机翼以冷却远程嵌入式传感器。从那里,温暖的PAO通过空气循环机,在那里它吸收更多的热量,然后通过热交换器,将热量从PAO倾倒到燃料中。

这些冷却系统的真正挑战是创建一种优化的设计,将关键任务电子设备保持在所需的 68 °F 工作温度,无论任务和飞行剖面如何,无论油箱是满的(大散热器)还是接近空的(小散热器),都能正常工作。为此,必须同时设计冷板、管道系统和热交换器,以确定它们如何相互作用。冷板的设计验证可以通过3D热仿真和分析来完成,以找到内部几何形状的最佳选择:它是否应包含销钉,翅片或开放式通道,以及翅片是否对齐或交错。

三维热仿真为冷板的性能提供高度准确的结果;但是,尝试使用这种工具对整个冷却系统进行建模将导致巨大的网格尺寸,并且需要很长时间。在这种情况下,组件位置、尺寸和热交换器性能是关键方面,一维工具对于全系统仿真非常有效。

在系统级别进行优化

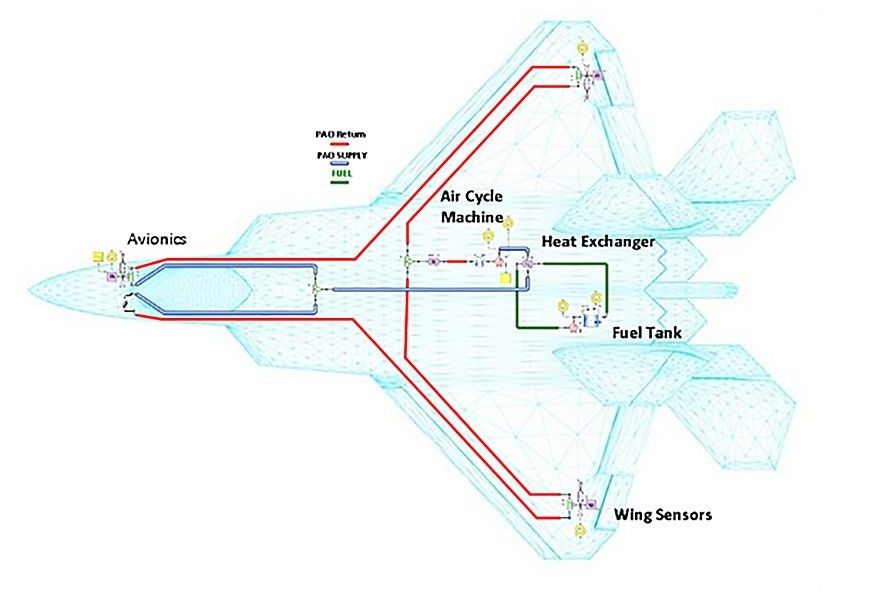

我们在这里看到的示例类似于 F-22 猛禽的情况,尽管没有使用确切的系统参数,因为此信息不公开。整体布局如图 1 所示。为简化起见,仅对其中一个液冷冷板进行了建模。

图1:显示了液冷航空电子设备的简化布局。

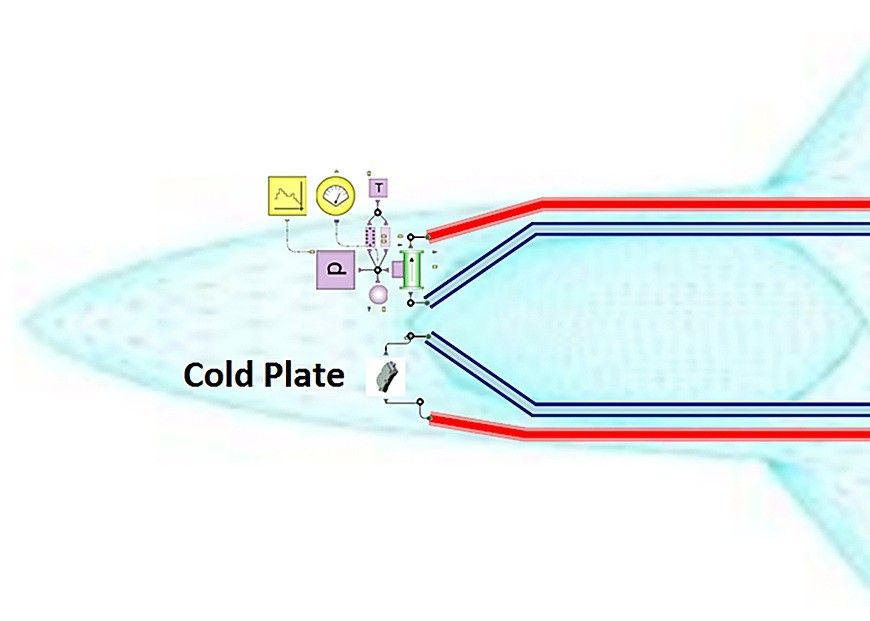

所有其他冷却组件都建模为简单的集总参数组件。这可以从驾驶舱的特写视图中看到(图2)。蓝线表示包含发送到冷板的冷PAO的管道,红线表示温暖的PAO离开冷板并进入机翼传感器和空气循环机。绿线代表用于冷却PAO的燃料回路。

图2:显示了带有液冷冷板的驾驶舱特写。

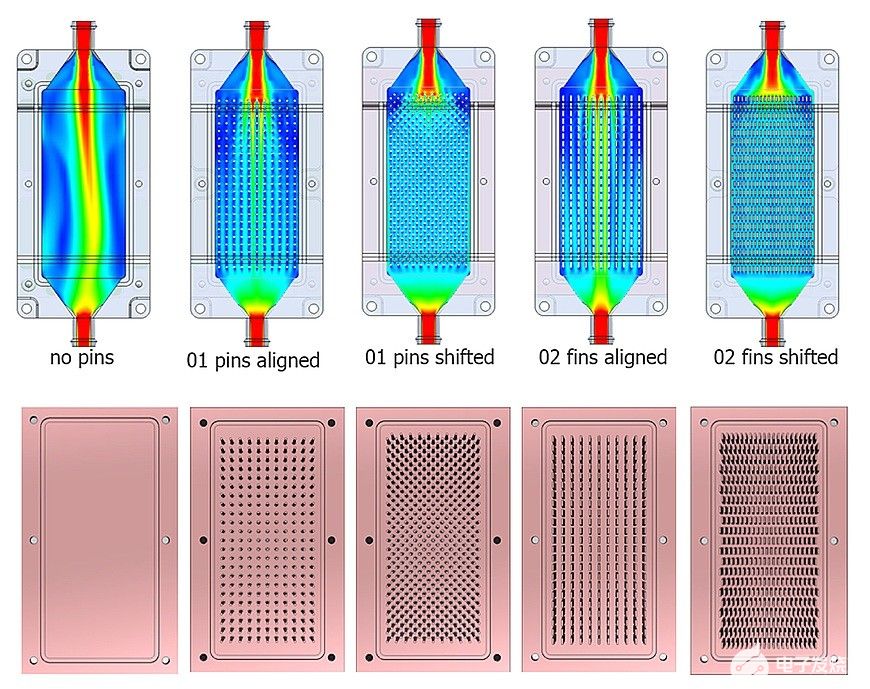

为了优化系统,考虑了五种不同的冷板设计。在3D热仿真工具中评估这些设计后,将比较它们的独立性能以及它们在整个系统中的性能。

评估冷板设计

在冷板的热设计中要考虑的主要影响因素是流体速度、传热面积以及尺寸、重量、功率和成本 (SWaP-C) 的可比比比值。

流体速度的增加会增加传热系数。这导致更高的热流速率,从而导致更低的芯片温度。同时,更高的速度会导致压降增加,从而增加泵的能耗。通过添加增强的表面(如销或翅片),可以显着改变传热表面积(图 3)。这些增强表面的有效性取决于它们的排列和对齐或移动的图案。例如,与对齐布置相比,移位布置通常会导致更高的热流速率,但同时会导致压降增加。

图3:显示了模拟冷板设计的五种可能的几何配置(顶部)。CAD 模型从左到右:无增强传热、对齐销、移针、对齐翅片、移位翅片(底部)。

增强的功能也会对SWaP-C产生重大影响,因为额外的表面积会影响冷板的尺寸和重量。构建增强的表面需要额外的材料,由于更复杂的工具和制造要求,这增加了成本。

模拟冷板

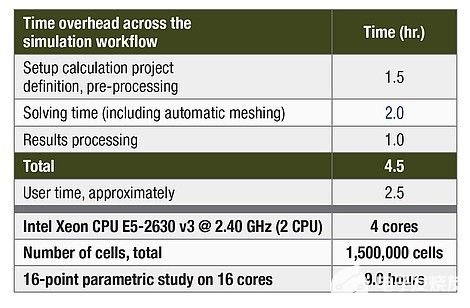

在本例中,冷板和相关电子器件(绝缘栅双极晶体管 [IGBT] 和二极管)在西门子 NX CAD 程序中构建,并在 NX 接口内与 Mentor 的 CAD 嵌入式热仿真软件进行网格划分。IGBT芯片和二极管是热源:分别为360 W和144 W。以5升(L)/分钟的体积流速对每种冷板设计进行仿真,并比较结果。完成该模型的一次分析运行时间为4.5小时,一个人在四核计算机上交互2.5小时(表1)。使用一台 16 芯机器进行 16 次运行参数研究,该研究在 16 小时内完成。

表 1:液冷冷板三维热仿真的分析统计。

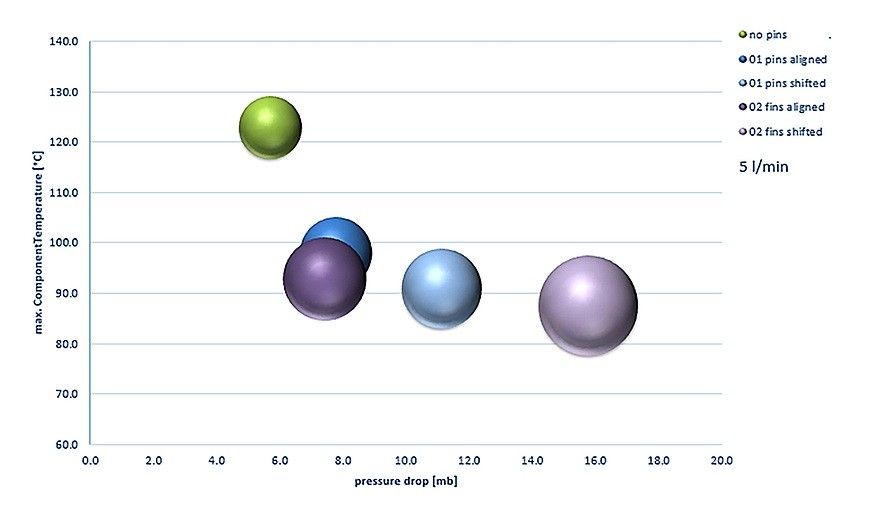

图4显示,没有任何增强传热表面的设计具有最低的重量和最低的压降,但也具有最高的工作温度,明显高于所有其他设计。其他设计在工作温度上更相似,但压降变化很大。移位翅片设计具有最高的压降,也是最重的设计。

图4:图中显示了冷板设计的压降与工作温度和重量的关系。气泡大小表示冷板的相对重量。

还通过将体积流速边界条件从 1.5 到 5 L/min 变化,对每种设计进行了参数化研究。图5显示,所有具有增强传热表面的冷板设计在1.5 L/min及以上的流速下散热性能相似,但对齐和移位设计之间的压降差异很大。移位设计的压降比对齐的设计高 50% 到 100%。

图5:图中显示了冷板设计的体积流量与工作温度和压降的关系。(实线:温度,虚线:压降)。

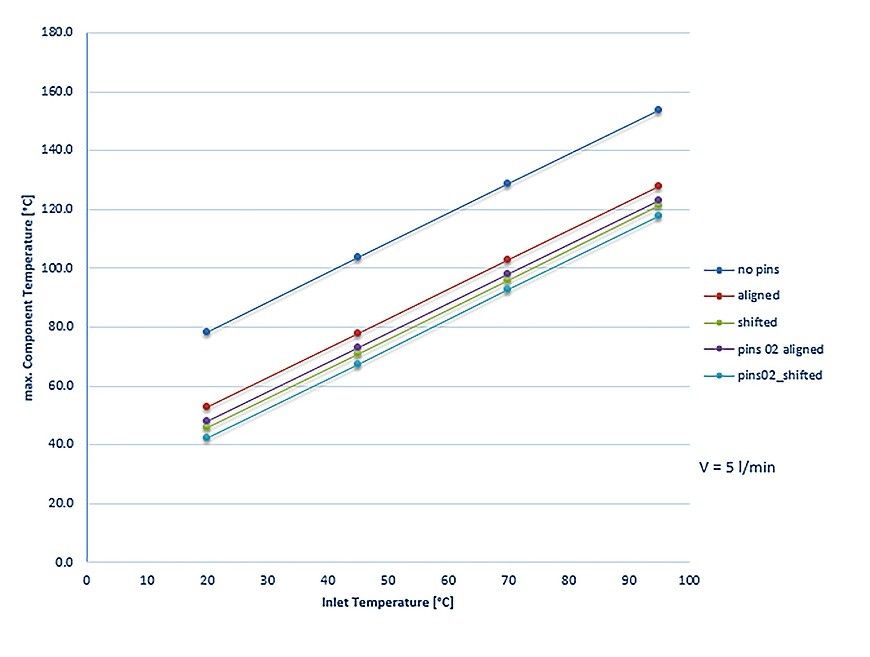

冷却液的入口温度与部件温度的关系图。图6显示了随着入口温度的升高,元件温度呈线性上升趋势,所有设计的变化率相似。

图6:图中显示了冷却液入口温度与部件温度的关系。

参数研究的结果表明,其中两种设计的性能优于其他设计:这两种设计在对齐配置中具有增强的传热表面、销或翅片。它们是表征和导入一维系统级热仿真模型的候选对象。这种优化设计用于液冷航空电子系统的冷板几何形状的过程可以使工程师在创建原型之前就快速决定哪些设计是最好的,哪些可以消除以供考虑。

审核编辑:郭婷

-

嵌入式

+关注

关注

5081文章

19081浏览量

304391 -

计算机

+关注

关注

19文章

7471浏览量

87822 -

CAD

+关注

关注

17文章

1087浏览量

72420

发布评论请先 登录

相关推荐

Simcenter Flomaster热流体仿真软件

无人机电力动力系统组成包括

博世氢动力系统重庆项目入选央视财经“投资中国”年度案例

博格华纳亮相第十六届汽车动力系统技术年会

紫光同芯亮相第十六届汽车动力系统技术年会

国芯科技与菱电电控达成战略合作,共同打造汽车动力系统控制器核心竞争力

EV4000新能源汽车动力系统综合测试仪

紫光携汽车MCU等重磅芯片产品亮相2024年车用动力系统国际高峰论坛

比亚迪宋PLUS DM-i动力系统更新,电机最大功率降至160千瓦

同星智能未来一周展会,诚邀您参加新能源动力系统技术周

航裕电源与您相约ATC新能源动力系统技术周暨展览会

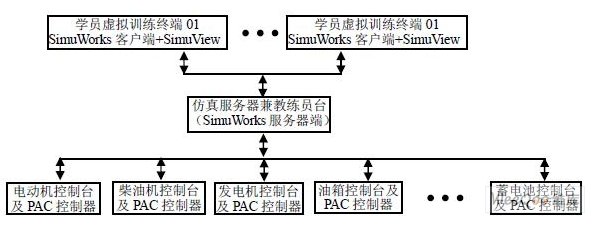

某型舰艇动力系统训练模拟器的组成与基本工作原理

使用热流体仿真优化航空电子动力系统的液体冷却

使用热流体仿真优化航空电子动力系统的液体冷却

评论