目前商用车电驱动桥常见类型主要分为轮边电驱动桥、平行轴电驱动桥和同轴电驱动桥[1]。电驱动桥作为一种高度集成的机电一体化驱动系统,与传统驱动桥有诸多不同之处,而且电驱动桥行业标准内没有相关的出厂检验规范,为此针对商用车平行轴电驱动桥开展了下线检验项目及其检测方法的研究工作。

1 国内电驱动桥检测标准

为适应新能源汽车行业发展需求,我国已制定出涵盖基础通用、电动车辆整车、关键系统及零部件、接口及设施四大领域的纯电动乘用车标准体系,其中属于关键系统及部件领域的电驱动标准是纯电动汽车标准体系的重要组成部分。近两年,中国汽车工程学会先后发布了T/CSAE 143—2020《纯电动乘用车一体化电驱动总成测评规范》、T/CSAE 176—2021《电动汽车电驱动总成噪声品质测试评价规范》,T/CSAE 143—2020标准包含了测试条件、测试要求、测试方法、判定标准等内容。在商用车方面,由于电驱动总成布置方案和结构不尽不同,尚未形成统一的检测标准,行业人士仍在参考电机、减速器、传统车桥等单体标准制定电驱动桥的测试方法和技术要求[2-8]。未来随着电驱动系统高度集成化的发展,电驱动桥布置方案趋于模块化、平台化设计,电驱动桥的检测方式及要求也将日益标准化。

1.1 电机单体标准

现阶段电机单体标准较为完善,涵盖了使用范围最为广泛的异步驱动电机、永磁同步驱动电机。其中GB/T 18488—2015《电动汽车用驱动电机系统》规定了驱动电机系统的技术要求、试验仪器仪表、试验准备以及各项试验方法,GB/T 29307—2012《电动汽车用驱动电机系统可靠性试验方法》规定了驱动电机系统在台架上的可靠性试验负荷规范及可靠性评定方法。

1.2 减速器单体标准

针对新能源汽车行业,汽车标准化技术委员会提出QC/T 1022—2015《纯电动乘用车用减速器总成技术条件》和 QC/T1086—2017《电动汽车用增程器技术条件》两项标准。其中QC/T 1022—2015规定了减速器总成的基本参数,同时对减速器的基本要求、台架试验要求以及清洁度等内容提出了指标要求, 并规定了相应的试验方法。

1.3 车桥单体标准

现行汽车驱动桥的相关标准有:QC/T 533—2020《商用车驱动桥总成》、QC/T 1126—2019《汽车驱动桥术语及定义》、QC/T 293—2019《汽车半轴技术条件及台架试验方法》。其中QC/T 533—2020通过整合车桥企业标准兼顾了更多考核形式和指标,与原标准QC/T 533—1999和 QC/T 534—1999相比,增加了桥壳横向弯曲疲劳、驱动桥总成温升、润滑、噪声、轮间差速器疲劳等试验内容和技术要求,进一步提高了车桥可靠性要求。

2 国际标准法规动态

目前国外有关于汽车的标准组织主要有ISO、IEC、SAE、JASO等,这些组织制定的标准主要以整车的零部件接口及安全性试验为主,其中汽车工程学术组织SAE制定了驱动桥总成及其零部件测试、台架试验方法的规范。国际电工委员会(International Electrotechnical Commission)早在20世纪80年代制定了IEC/TR 60786:1984《电动汽车控制器》、IEC/TR 60785:1984《电动汽车用旋转电机》等电驱系统标准[9]。在驱动电机检测方面,美国的检测项目多达30余项,包括电机性能、温升、电安全和保护功能、环境适应性等,而欧洲和日本仅要求最大功率和温升测试。

3 下线检测项目

在电驱动桥总成出厂前,为保证产品功能的完整性且无故障,需要在装配线的终端进行功能检测和故障诊断。目前,行业为完成电驱动桥下线检测项目,在参考电动汽车用驱动电机、减速器以及传统驱动桥国标试验要求的同时,考虑电驱动桥的内部结构和实车工作路况,最终确定电驱动桥的主要下线检测项目。

3.1 气密性检测

气密性检测就是以空气、氮气或者惰性气体为加压介质检验电机冷却回路和总成油腔是否有泄漏现象。实验时,试验介质的温度应和试验环境的温度一致并保持稳定,被试样件保留一个通气阀,逐渐加压至试验压力规定值,保压一定时间后,压力下降值不得超过工艺要求值,或在压力保持过程中,泄漏率仪表显示值下降应不大于规定值。

3.2 运转检测

该项测试主要是为了通过磨合消除零件的早期失效阶段,改善各运动副的工作表面状况以及验证电驱动桥的减速器、差速器、换挡等机构能否正常工作。测试时,在空载或者负载条件下将电机转速从零升至指定转速,依次切换试验件的各个挡位,确认无异常后,再依次检测每个挡位的高速运转情况;检测电驱动桥差速时,制动任意一侧轮毂,驱动电机通过传动系统驱动另一侧轮毂加倍旋转,以验证差速器是否可以正常工作,具体 检测方法可参考QC/T 568—2011《汽车机械式变速器总成台架试验方法》和QC/T 1022—2015《纯电动乘用车用减速器总成技术条件》的差速器磨合要求[10-11]。

3.3 噪声、振动与声振粗糙度检测

在车桥工作过程中,任何一个部件的异常都会导致车桥产生噪声。车桥运转质量的传统检测方式是依靠人耳对车桥总成的噪声进行主观判断,难以量化评价车桥运转状态,易造成错判和误判。噪声、振动与声振粗糙度(Noise、Vibration、Harshness,NVH)检测技术可以通过分贝仪或者振动传感器客观地评价运转中的电驱动桥是否存在异常振动,可有效地防止因齿轮、轴承等缺陷引起的故障产品出厂。

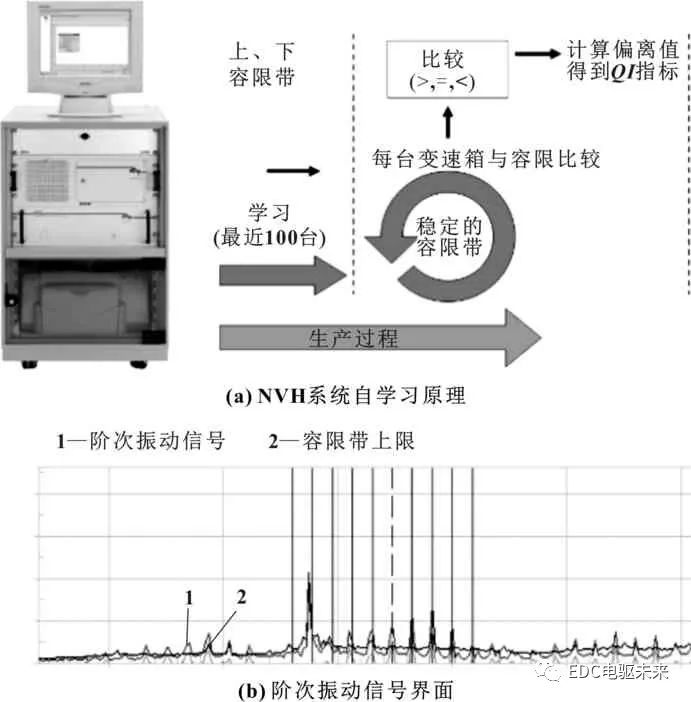

NVH检测原理如图1所示。NVH检测系统主要借助于频谱分析方法(阶次和频率谱)分析被试件的阶次振动信号,并与人工设置或者自学习得到的容限带相比较,基于该参考值发现有缺陷的产品[12]。其中自学习是指系统在生产过程中,通过信号数据处理技术计算出100台样品的阶次振动信号的包络曲线,如图1(a)所示,随着检测数据的积累,容限带会不断地被优化,NVH检测结果变得更精确、可靠。NVH检测系统的阶次振动信号界面如图1(b)所示,当阶次振动信号超过容限带上限时,被试件运转存在异常振动。

图1 NVH检测原理

3.4 防抱死刹车系统传感器检测

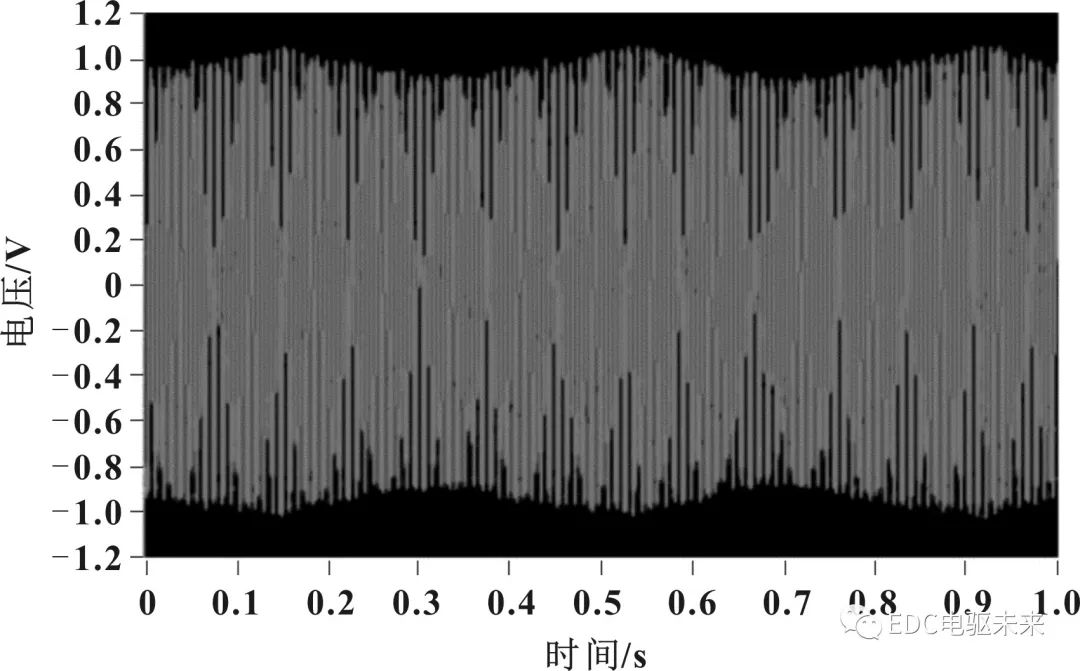

作为保障行车制动安全性的关键零部件之一,防抱死刹车系统 (Antilock Braking System,ABS)传感器安装在电驱桥轮毂上用于检测车轮转速,同时整车控制器根据实时传输的车轮转速数据判断车辆是否存在滑移倾向,并根据滑移率做出最佳制动调整[13]。依据 GB/T 18459—2001《传感器主要静态性能指标计算方法》制定的ABS 传感器检测项目主要有:最大感应电压、最小感应电压、电压比值[14]。当电驱桥驱动电机输入转速为400 r/min时,测得某车桥ABS传感器在1 s内的性能曲线如图2所示。

图2 ABS性能测试曲线

4 结语

随着新能源技术的发展,纯电动乘用车的标准体系已日益完善,其电驱动桥的检测技术也已成熟,然而用于商用车的电驱动桥检测及其技术要求尚未形成标准规范。文中参考国内外电机、减速器、传统车桥单体检验标准,同时结合同行业技术要求从气密性、总成运转、NVH、ABS传感器4个方面介绍了商用车电驱动桥的下线检测项目及其技术要求,为同类产品的检测系统开发、质量评定提供了参考依据。

审核编辑:郭婷

-

电动汽车

+关注

关注

156文章

12067浏览量

231111 -

电动车

+关注

关注

73文章

3006浏览量

114045 -

驱动电机

+关注

关注

9文章

409浏览量

30719

原文标题:商用车电驱动桥下线检测研究

文章出处:【微信号:EDC电驱未来,微信公众号:EDC电驱未来】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

纯电动商用车绝缘检测定位技术的应用与研究

轩辕智驾荣获第三届中国商用车黑科技大赛智能化技术创新奖

广汽集团发布新能源商用车战略

TomTom为依维柯商用车提供增强的导航

博世与江铃签约成立合资公司,共拓轻型商用车电驱动市场

博世携手江铃签约,共谋轻型商用车电驱动系统合资

博世商用车业务中国总部落地江苏无锡

智驾科技MAXIEYE宣布成立商用车智驾子品牌「阡途」

商用车胎压检测器气密性检测仪的用法

长城商用车全新正向研发重卡产品——长城智卡PT车型下线

亿纬锂能商用车开源电池发布

博世携商用车电气化智能出行解决方案亮相2024北京车展

东软睿驰李源:商用车自动驾驶产品转型升级之路

商用车平行轴电驱动桥下线检验项目及其检测方法

商用车平行轴电驱动桥下线检验项目及其检测方法

评论