本文主要围绕工业应用需求角度介绍超声加工技术的发展概况、研究现状及未来发展趋势等。超声加工技术是一种面向难加工材料(硬脆材料、复合材料、难加工金属材料等)的特种加工技术,在航空航天、汽车、半导体、3C和医疗等领域存在着广阔的应用前景。超声加工技术可通过超声振动能量实现难加工材料的精密去除。

近年来,在国内外众多高校、研究院所和企业的共同努力下,超声加工技术得到了快速发展,实现了在多类难加工材料精密加工场景的大量典型应用。超声加工技术作为先进制造技术中特种加工技术的代表,将为制造业水平的提升提供重要支撑。

PART01 序言

近年来,先进工程材料在航空航天、汽车、半导体、3C和医疗等制造业领域中不断涌现,如钛合金、高温合金、工程陶瓷、陶瓷基复合材料以及蜂窝复合材料等,这些材料具有优异的使用性能,然而机械加工性能很差,属于典型的难加工材料。在使用传统的机械制造技术对这些材料进行精密加工时遇到了一定的瓶颈,一种新型的制造工艺技术——超声加工技术,即Ultrasonic Machining(UM),受到越来越多的关注并得到大量的应用。

超声加工技术是一种通过超声波振动能量实现难加工材料精密去除的工艺技术,该技术是将超声波振动能量通过一系列结构的传播和变换聚焦在刀具的工作区域,从而形成被切削材料的冲击去除效果,进而可以提高众多难加工材料的可加工性能。

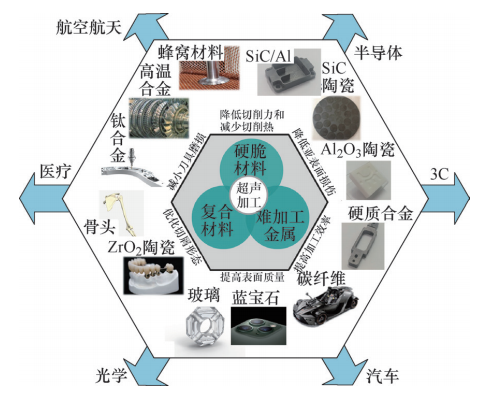

该技术在加工过程中具有众多优点,如:降低切削力和减少切削热、减小刀具磨损和崩边毛刺、优化切屑形态、提高表面质量、降低亚表面损伤以及提高加工效率等(每个加工工艺具体的改善效果因超声刀具、材料、工艺等的不同而存在一定的差别)。

超声加工技术是一种基于功率超声技术发展起来的特种加工技术,它本质上是一个物理去除过程,不涉及材料性质的改变。随着市场化的需求越来越强烈,超声加工技术中商用标准化系统也成为了目前市场需求的重点,相关的超声加工技术开始走出实验室,在众多典型难加工材料的精密加工中得到应用,如:光学玻璃、蓝宝石、陶瓷、氧化铝陶瓷、钛合金、高温合金、碳纤维复合材料以及铝基碳化硅复合材料等,其应用领域及典型案例如图1所示。近几年,国内难加工材料的大量应用,带来了较多的超声加工技术应用需求,促使了该技术的市场化,多家科研机构和制造企业纷纷开始进行超声加工技术的产业化应用。

图1超声加工应用领域及典型案例

PART02 超声加工技术发展现状

“工欲善其事,必先利其器”,超声加工技术是针对难加工材料精密加工的利器。在大多数切削加工领域,超声加工更确切的名称应该为“超声辅助精密加工”,即在传统切削加工技术上辅助超声振动,从而实现特殊的材料去除效果。但在某些特殊情况下,超声振动也会成为主要的甚至唯一的切削动力,这类超声加工技术可直接称之为超声加工,例如:在医疗领域常使用的超声手术刀,用于骨骼切割;在航空蜂窝材料的零件加工过程中大量使用的超声匕首刀,可实现高效、绿色加工。

早在20世纪20年代,美国、日本、德国以及苏联的科学家便开始振动加工的基础研究,而早期研究主要集中在通过改善切削条件实现材料断屑等方面,主要应用也是在超声车削领域,该阶段主要的特点是低频率振动加工,其频率和现在的超声频率(15kHz以上)有着较大的差别。进入21世纪/后,机床制造商德马吉森精机推出了商业化超声加工机床整机,成为了较早将超声加工技术进行商业化的企业。

2000年前后,由于各式各样难加工材料层出不穷,因此国内各个高校、研究院所掀起了研究超声加工技术的热潮,清华大学、上海交通大学、北京航空航天大学、华中科技大学、天津大学、哈尔滨工业大学、南京航空航天大学、大连理工大学以及河南理工大学等高校开展了大量的基础研究和应用开发,涉及超声加工技术中的装备设计、控制技术、超声加工系统和超声工艺等各个方面。

超声加工技术经历了从起步到2000年左右的萌芽阶段,再经过近20余年的快速发展阶段,近5年以来,难加工材料的快速大量应用加速了超声加工技术的商用化发展。目前,国内外在超声加工装备、超声振动控制、工艺等方面的技术逐步成熟,也推动了人们对超声加工技术的基本要求、工作机理、工艺特性以及应用领域的深入理解。与此同时,开展超声加工技术研究的高校和研究院所越来越多,涉及的超声加工应用领域也越来越广泛。

PART03 超声加工技术基本原理

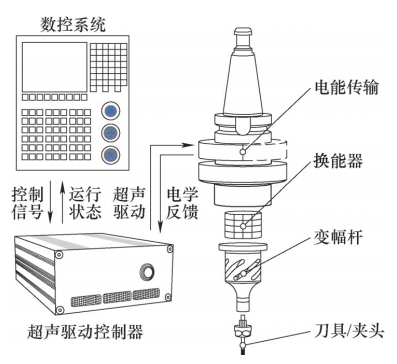

目前,国内外对于超声加工技术的理解仍在不断发展过程中,尚缺乏统一的标准和规范。常规超声加工系统主要包含超声驱动控制器、超声发射器、换能器、变幅杆、夹持结构和刀具等,如图2所示。本文将从超声加工系统的分类、典型超声加工系统结构、超声驱动控制技术和超声工艺技术等方面介绍超声加工技术的特点。

图2超声加工系统主要部件

3.1 超声加工系统分类

按照超声振动形式可分为:一维超声加工、二维超声加工及三维超声加工等。振动形式包括:纵(轴)向超声振动加工、扭转超声振动加工、椭圆超声振动加工以及复合超声振动加工,其中复合超声振动又涉及不同超声振动形态的复合。

按照超声起振材料可分为:电致伸缩式超声加工和磁致伸缩式超声加工。目前常用的电致伸缩式超声加工主要是基于压电陶瓷的起振原理,通过施加电压进行驱动来实现超声振动,其结构简单、工艺成熟,但振动功率有限,比较适合轻载荷切削工况;磁致伸缩式是基于磁致伸缩或超磁致伸缩材料的磁场驱动原理,其振动功率容量大,但结构较为复杂,比较适合重载荷切削工况。

按照能量传输方式可分为:有线能量传输式超声加工和无线能量传输式超声加工。有线能量传输式超声加工常用于无旋转运动或者采用电刷等低转速的加工中;无线能量传输式超声加工一般使用在旋转超声加工(Rotary Ultrasonic Machining,RUM)中,无线能量传输的实现是基于松耦合非接触方法,又可以分为全耦合式超声加工、部分耦合式超声加工。就目前技术发展来看,考虑到机床自动换刀问题,部分耦合式的无线能量传输方式是目前适应性最强的方式。

按照工艺种类可分为:超声铣削加工、超声车削加工、超声钻孔加工、超声磨削加工、超声抛光加工、超声切割加工和超声硬化(强化),每种工艺对超声能量的大小和振动形式都有着特殊的要求。

按照零件加工精度可分为:精密超声加工和超精密超声加工[20-21],二者主要区别在于单位切削的材料去除量,一般把精度要求<1μm的去除认为是超精密超声加工,比较典型的是椭圆超声加工,比较适合微纳切削。

按加工切削速度可分为:传统超声加工和高速超声加工。高速超声加工一般是指线速度达到400m/min的超声加工。

3.2 典型超声加工机床结构

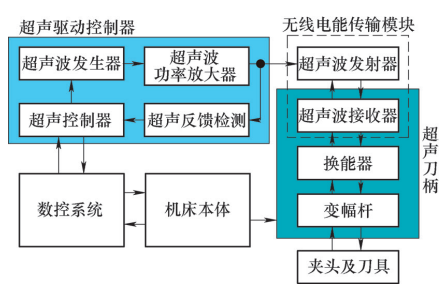

典型超声加工机床结构如图3所示,主要包括超声驱动控制器、无线电能传输模块、超声刀柄、刀具、数控系统及机床本体等,其中超声驱动控制器包括超声波发生器、超声波功率放大器、超声反馈检测和超声控制器等部分。超声波发射器与超声波接收器统一构成了无线电能传输模块。

超声刀柄是超声加工系统的主要功能部件,一般由超声波接收器、换能器、变幅杆等组成。超声加工系统与机床自身数控系统需保持一定的通信控制能力,保证整个加工过程的顺利进行。

图3典型超声加工机床结构

3.3 超声加工系统驱动控制技术

超声加工系统的驱动控制技术是实现超声加工技术优势的灵魂,控制器的性能更是反映超声加工性能的关键。在实际加工过程中,超声驱动控制器需要控制的参数非常多,除最基础也是最重要的超声频率和功率外,超声加工系统的频率分辨率、响应速度、振幅波动性等也在加工过程中起着关键的作用,众多控制参数共同决定了超声加工系统的极限切削能力,这些参数是决定材料加工是否有效的关键,也是研究超声加工工艺的技术条件。

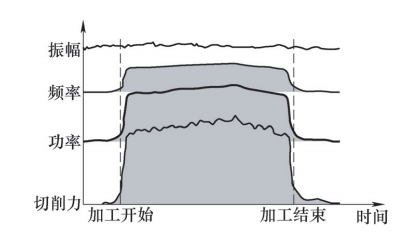

实际加工过程中,刀具切入、切出材料过程是一个典型的强时变负载过程,即:在极短时间内切削力变化巨大,这个过程中超声加工系统的阻抗特性、控制系统中的电学特性都将发生较大的突变。因此,保证这个过程中振幅的稳定至关重要,超声控制器频率的分辨率和精度、系统响应速度是该过程中的关键参数。图4所示为一个典型超声切削加工过程中系统表现出来的状态特征的变化情况。

从图4可以看出:当刀具开始进入加工状态时,加工过程中的切削力瞬间增加,此时为了保证切削过程中超声振幅的稳定性,系统会调整内部的控制参数(如频率、功率等),使得加工过程中振幅处于稳定状态。相似的过程也会出现在刀具切出被加工材料的时刻。

图4超声加工系统状态特征变化情况

超声加工过程中,负载、温度的变化会导致系统特性在加工过程中发生较大的变化,频率快速追踪是实现有效超声加工的关键所在,常见的方法有最大电流法、锁相环法、最大功率法等。此外,超声功率自适应控制技术也是超声加工的重要构成部分,其目标是解决超声加工过程中刀具由于受外载后振幅被抑制而无法完成有效切削的问题。

这些检测都需要超声加工系统实现对超声执行部件实时状态的反馈检测,因此,超声振动的反馈检测也是实现稳定超声加工的重要构成部分。现在众多先进算法在该过程中得到应用,常见的算法包括PID、模糊算法、人工神经网络等,算法的核心是对加工过程中状态的识别,从而保证加工过程的鲁棒性。

PART04 超声加工技术的工艺特点及应用

针对不同特性的被加工材料,超声加工的材料去除机理以及达到的效果有较大的区别。典型的难加工材料可分为硬脆性材料、复合材料和难加工金属类材料。硬脆性材料主要包括玻璃、陶瓷、钨钢以及陶瓷基材料等,该类材料常采用金刚石刀具进行加工,加工过程中主要需要考虑被加工材料的硬度以及超声加工过程中如何降低切削力、提高加工质量等问题。

复合材料主要包括碳纤维增强复合材料、芳纶纤维复合材料以及蜂窝类弱刚度复合材料,该类材料的加工主要需要根据材料特性选择合适的超声振动形式及超声振幅,以实现减小切削力、减缓刀具磨削的目的。

难加工金属类材料主要包括钛合金、高温合金和高强钢等具有一定韧性的金属材料,该类材料的加工主要需要解决粘刀问题,以及降低切削温度、减缓刀具磨损,其超声振动要求和硬脆性材料有着较大的区别,一般使用扭振或者纵扭方式进行且对振幅的要求比较大,实现材料的完全断续切削和切削区的高效冷却润滑是金属类材料最理想的加工情况。

不同材料在超声加工过程中表现出来的主要工艺特性如下。

(1)硬脆材料

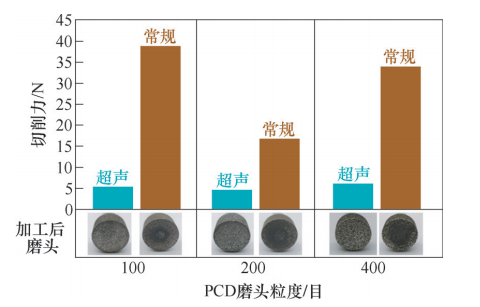

玻璃、陶瓷(氧化铝、氧化锆、碳化硅和氮化硅)、陶瓷基材料以及微晶玻璃等具有高硬度、易脆性的材料,主要加工难点在于加工表面损伤大、刀具耗损严重且加工效率低。采用超声加工后有利于改善切削状态,从而提高刀具寿命、提升表面质量并提高加工效率。超声加工和普通加工半导体碳化硅(SiC)时的平均切削力对比如图5所示。

图5超声加工和普通加工碳化硅时平均切削力对比

(2)复合材料

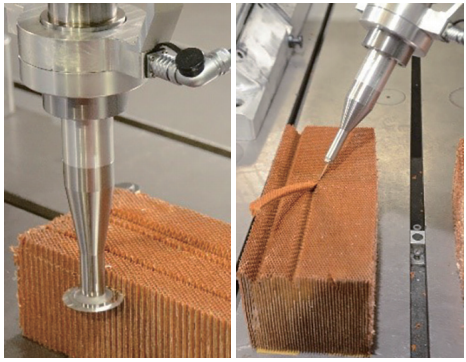

以碳纤维、芳纶纤维等为增强相的复合材料在加工过程中容易出现表面损伤、撕裂分层、加工效率低以及刀具磨损快等问题。采用超声加工后刀具的切削能力将大大增强,毛刺减少、刀具寿命延长。超声加工航空蜂窝材料如图6所示。

a)圆盘刀加工 b)直刃刀加工

图6超声加工航空蜂窝材料

(3)难加工金属材料

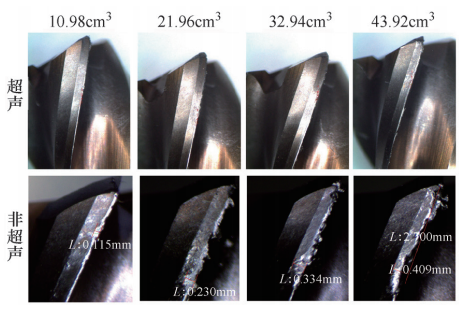

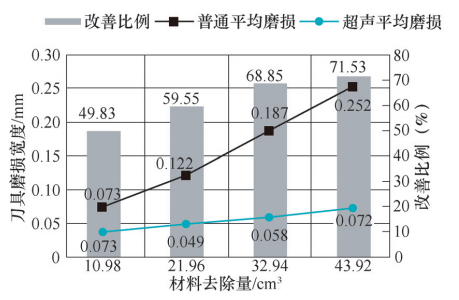

钛合金、高温合金、高强钢等具有一定韧性的金属材料在加工时加工温度高,容易出现粘刀、刀具磨损严重等问题。采用超声加工后有利于减小切削力、降低切削温度、改善切屑形态、减小粘刀现象以及延长刀具寿命。钛合金超声加工和普通加工时刀具磨损情况对比如图7所示。

a)不同去除量下刀具情况对比

b)不同去除量下刀具磨损对比及改善比例

图7超声加工和普通加工钛合金时刀具磨损对比

PART05 超声加工技术未来发展趋势

当前,超声加工技术处于快速发展阶段,各类新材料的使用为超声加工提供了有力的应用基础,超声加工技术也成为了这类材料精密加工的有力武器。未来,超声加工技术将在全行业的推动下得到快速发展,同时,以下研究方向或将成为未来科学研究和工程应用的热点。

5.1 先进的超声复合能量场工艺技术

多维超声加工技术将获得更多的应用,与之配套的控制技术、工艺技术将会是未来的研究重点。此外,超声与激光、等离子体等多种工艺的复合技术是未来超声加工发展的重要方向,不同能量场将在难加工材料加工过程中发挥各自独特的作用,使加工变得更加容易。

5.2 快速、准确、稳定的控制算法及控制系统

实际切削加工过程与静态或者准静态过程存在较大区别,不同的材料、刀具和切削用量都将对加工过程中切削力、切削温度以及系统阻抗特性造成较大的影响,尤其是强时变负载作用下,很容易造成超声加工系统失稳。通过快速、准确、稳定的控制算法保证超声加工系统的稳定性是实现高效、精密加工的关键,未来更多的控制算法将引入到超声加工过程中。

5.3 超声加工的高速、高效化

传统精密加工中存在着加工质量和加工效率难以兼具的难题,尤其是航空航天领域内的复杂结构件,为保证其加工质量,加工效率通常较低。而超声加工在针对该领域内的难加工材料,如钛合金、高温合金以及碳纤维复合材料进行加工时,其特有的断续分离模式能够实现切削区在切削过程中周期性的打开,从而提高加工过程中的冷却润滑作用,通过切削区的降力、降温作用实现切削速度的提升,进而实现高质、高效兼具的精密加工。

5.4 超声加工标准化体系制定

工艺能力是超声加工技术优势的直观体现,充分、深刻理解工艺能力有助于充分发挥超声的作用。随着技术研究的深入,更多针对超声加工的专用刀具、治具以及与之配套的工艺参数将逐渐涌现,超声加工的能力也将逐渐得到充分发挥。然而,迄今为止,超声加工技术尚未形成统一的标准,“欲知平直,则必准绳;欲知方圆,则必规矩”,加快行业标准和国家标准的制定有助于消除技术壁垒,促进超声加工技术的推广应用和行业发展。

PART06 结束语

值得一提的是,超声加工技术不是针对难加工材料的万能加工技术,不同的超声加工类型也存在自身的适应性和局限性,只有熟悉超声加工技术的特点并了解工艺需求,才能把该技术运用好。超声加工技术是一种新型的具有巨大发展潜力的先进制造技术,是制造强国的重要技术支撑。随着难加工材料的大量使用,超声加工技术将得到快速应用和发展,未来超声加工技术将解决更多难加工材料的精密加工难题。

审核编辑:刘清

-

半导体

+关注

关注

334文章

27693浏览量

221985 -

换能器

+关注

关注

8文章

347浏览量

29588 -

驱动控制器

+关注

关注

0文章

29浏览量

14173

原文标题:超声加工技术的应用及发展趋势

文章出处:【微信号:xincailiaozaixian,微信公众号:新材料在线】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

智能驾驶传感器发展现状及发展趋势

精密与超精密加工技术的发展趋势

未来物流发展趋势与TMS的关系

未来AI大模型的发展趋势

浅谈自动驾驶技术的现状及发展趋势

变阻器的未来发展趋势和前景如何?是否有替代品出现?

国产8位单片机在国内的应用情况及发展趋势!

2.晶体和振荡器 行业研究及十五五规划分析报告(行业发展现状及“十五五”前景预测)

介绍超声加工技术的发展概况、研究现状及未来发展趋势

介绍超声加工技术的发展概况、研究现状及未来发展趋势

评论