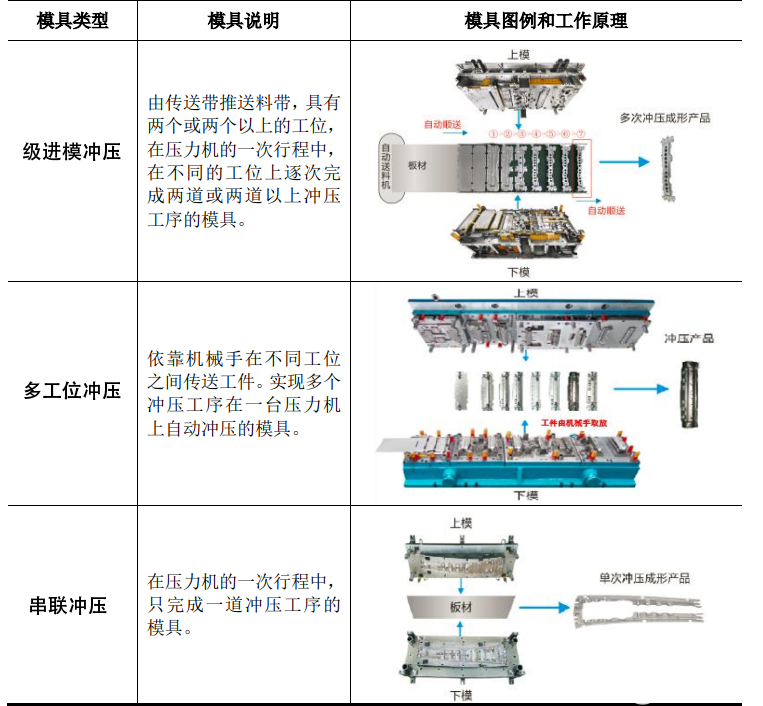

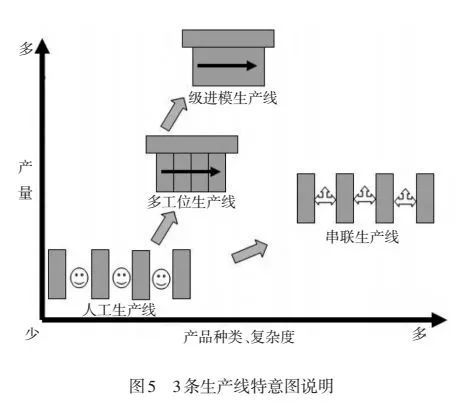

自动化冲压生产线主要有:级进模冲压、多工位冲压、串联冲压三种,因其各自所具备的特点,被应用于生产不同的钣金制件,以其各自独有的优势,在汽车自动化、高效生产系统中发挥着巨大作用。下面,我们对三种生产线的特点进行对比分析。

级进模冲压生产线

级进模冲压自动化生产线一般由开卷送料机、冲压机、级进模、自动下料线组成。一台级进模冲压机可以独立完成一个产品的全套冲压工序,在设备核心的级进模上,有多个工位,各工位按照工序流程依次排序,常见的冲压工序有冲孔、修边、翻边、整形、落料工序等。由于将多个工序整合到一块模具上,通常级进模冲压机只能加工小块冲压件,整体加工速度非常快。

在加工时,级进模冲压机一次行程可以同时完成多个冲压工序任务,每次冲压动作结束,卷料带后移一个工位,这样在一个冲压机往复冲次中就可以完成冲压件的全套工艺流程。

特点:生产效率高、容易实现自动化、可采用高速冲床生产、操作安全、节省生产厂房面积、材料利用率不高;

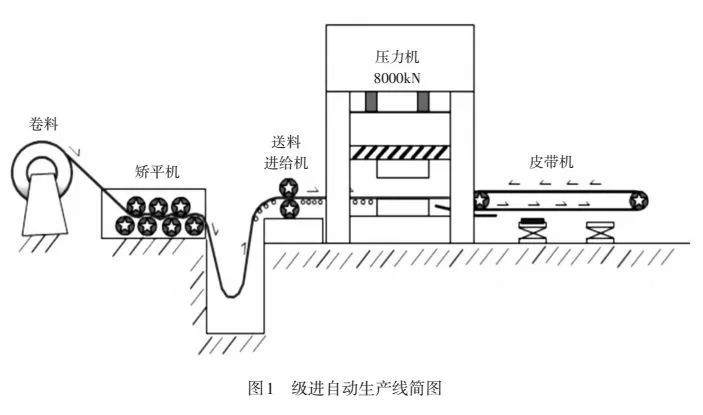

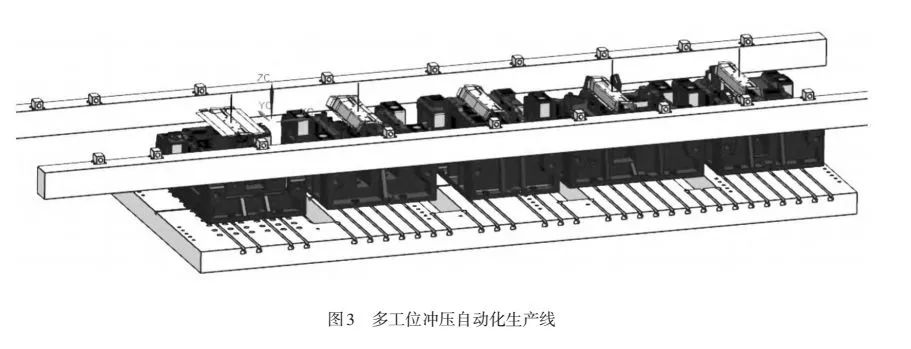

多工位冲压自动化生产线

一台吨位较大的冲压机的工作平台上同时放置多个(一般为3-5组模具)有独立工位的生产线,可以采用开卷送料机和拆垛机上料,利用自动送料杆进行工序件传递,利用自动传送皮带收集下线产品。

特点:

❖加工灵活性相对比较高,可以加工卷料、料片两种。

❖采用自动杆送料,加工效率低于级进模生产线,高于传统串联生产线。

❖对片料/卷料的加工高度、冲压方向有相对高的要求,一般需要注意把控各工序的加工状态。

❖加工料片时,容易出现双张叠料问题,需要安装双张检测传感器对片料单双张检测。

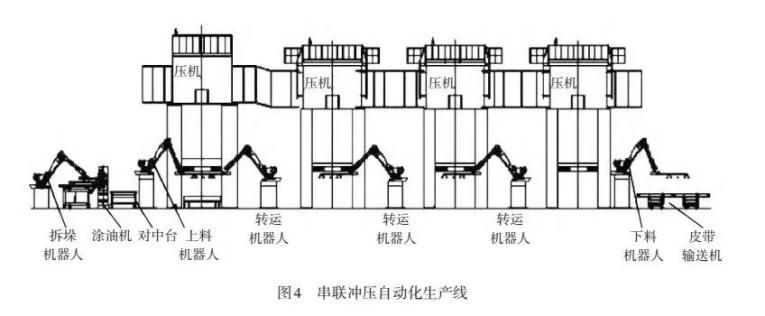

串联冲压自动化生产线

有多台冲压机按照工序顺序依次排列,串联成一个自动化生产线。每台压机安装一套模具(完成一个工序),由自动机械手进行上料。

特点:

❖加工范围广:可以加工多样化的冲压件,对冲压件的大小、形状、厚度没有特殊要求,可以覆盖各种情况的加工需求。

❖模具调试简单:各个模具分属不同冲压机,安装独立,调试相对简单。

❖占地面积大:每个工序需要一台冲压机,传统串联产线包含4-5台冲压机,占地面积大。

❖容易双张叠料:采用机械手上料,容易因片料之间的张力问题导致双张叠料问题,需要安装双张检测器。

总结:

级进模冲压自动化生产线:多用于各种小型冲压件的加工.

优势:高冲次、高效率、占地面积小。

劣势:材料利用率低、只能加工小冲压件、整体调试难度大。

多工位冲压自动化生产线:多用于体积适中,需求量大的产品。

优势:冲次较高、占地面积小、材料利用率高

劣势:模具制造成本高、生产线互换性差,设备调试麻烦、容易出现重叠上料。

串联冲压自动化生产线:多台冲压机按工序排列,由自动机械手负责片料传递,可生产产品样式非常多。

优势:使用产品种类最多、上下料灵活、生产线可以快速切换产品、调试简单;

劣势:冲次低、占地面积大、容易出现双张叠料。

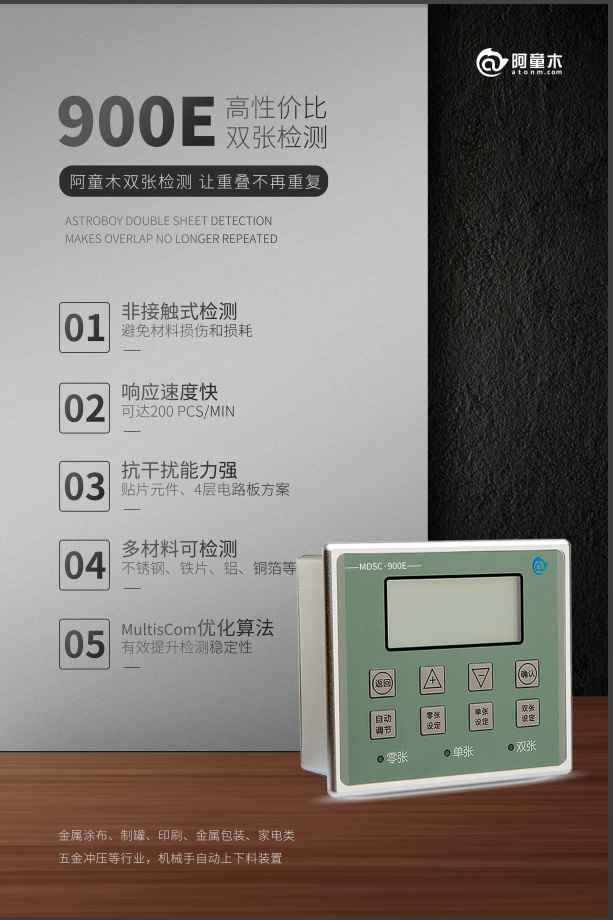

由于多工位冲压、串联冲压在加工冲压片料时容易出现双张叠料,这些双张叠料一旦进入模具,极易威胁模具安全。为了避免双张叠料进入冲压加工环节,我们需要在冲压机组前端配置金属双张检测器。

阿童木金属双张检测器是一款基于电磁感应制造的金属叠料检测传感器,拥有双张叠料检测、片料计数功能,可以满足多样化的冲压片料检测要求。

MDSC-1000C通讯版金属双张检测器在金属冲压领域具有显著优势

❖应对多种金属材料不同厚度切换

❖非接触式检测,不损伤工件表面精度

❖RS485通讯,适用于高集成自动化生产线

❖检测速度达1200pcs/min,远超实际自动上料需求

❖出众的抗干扰性能,通过专业机构“电磁兼容检测”和“可靠性与环境检测”,30天不停机无错报漏报

审核编辑 黄昊宇

-

自动化

+关注

关注

29文章

5516浏览量

79108

发布评论请先 登录

相关推荐

电池组PACK自动化生产线:驱动新能源产业的高效引擎

阿童木金属双张检测器MDSC-900E案例分享 二三次元冲压产线应用

几种不同类型的机加工自动化生产线

机床测头助力塑胶模具自动化生产

比斯特自动化:引领电池组PACK自动化生产线的创新与发展

柔性自动化生产技术有哪些_柔性自动化生产线的工作原理

比斯特自动化|电池组PACK自动化生产线:引领能源存储行业的新篇章

【选型指南】各大行业自动化生产线冲压叠料检测传感器

级进模、多工位冲压、串联冲压三种自动化生产线的特点对比分析

级进模、多工位冲压、串联冲压三种自动化生产线的特点对比分析

评论