众所周知,在焊接大平面和低托脚高度元件时会有空洞形成,如QFN 元件。这类元件的使用正在越来越多,为了满足IPC 标准,空洞形成使许多PCB电路板设计师、PCBA焊接EMS代工厂商和质量控制人员都倍感头痛。优化空洞性能的参数通常是焊膏化学成分、回流焊温度曲线、基板和元件的涂饰以及焊盘和SMT钢网模板优化设计。然而,在实践中,改变这些参数有明显的局限性,尽管进行了很多努力进行优化,但是仍然经常看到过高的空洞率水平。

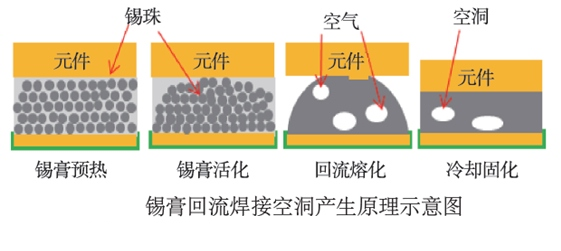

产生焊接空洞的根本原因为锡膏熔化后包裹在其中的空气或挥发气体没有完全排出,影响因素包括锡膏材料、锡膏印刷形状、锡膏印刷量、回流温度、回流时间、焊接尺寸、结构等。

作为一名SMT工程师,如果不掌握SMT表面组装组装工艺,就很难去分析与改善工艺,而了解组装工艺流程之前,需要掌握表面组装元器件的封装结构,接下来我们深入浅出的针对封装结构与组装工艺两部分进行详细解析。

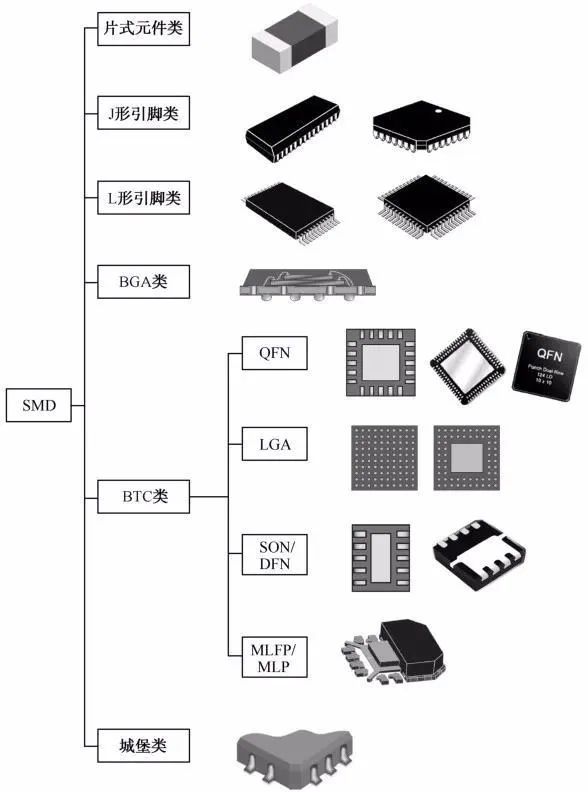

SMT表面组装元器件的封装形式分类表面组装元器件(SMD)的封装是表面组装的对象,认识SMD的封装结构,对优化SMT工艺具有重要意义。SMD的封装结构是工艺设计的基础,因此,在这里我们不按封装的名称而是按引脚或焊端的结构形式来进行分类。按照这样的分法,SMD的封装主要有片式元件(Chip)类、J形引脚类、L形引脚类、BGA类、BTC类、城堡类,如下图所示。

电子元器件SMD的封装分类

▊BGA类封装介绍 :

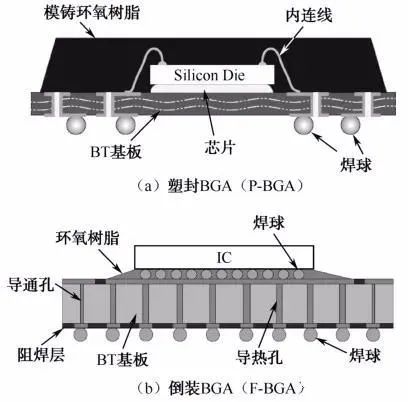

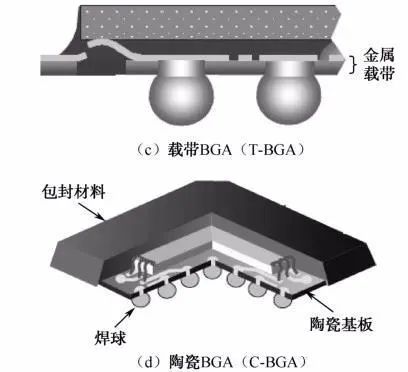

1. BGA类封装(Ball Grid Array),按其结构划分,主要有塑封BGA(P-BGA)、倒装BGA(F-BGA)、载带BGA(T-BGA)和陶瓷BGA(C-BGA)四大类,如下图所示。

▊BTC类封装介绍:

路板上的底部焊端类器件BTC(Bottom Terminal Component)应用非常广泛,比如焊球阵列器件(BGA/CSP/WLP/POP)及QFN/LLP等特殊器件,BTC类封装在IPC-7093中列出的BTC类封装形式有QFN(Quad Flat No-Lead package)、SON(SmallOutline No-Lead)、DFN(Dual Flat No-Lead)、LGA(land Grid Array)、MLFP(Micro Leadframe Package),如下图所示。

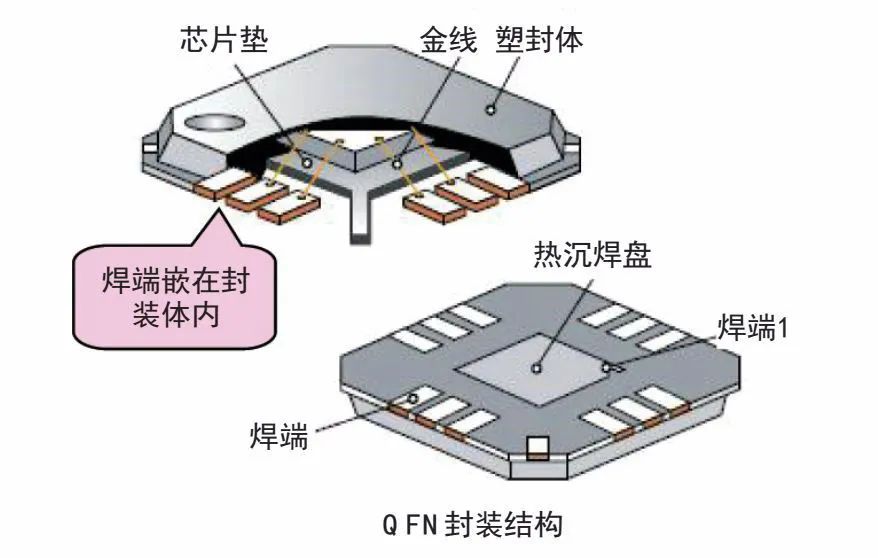

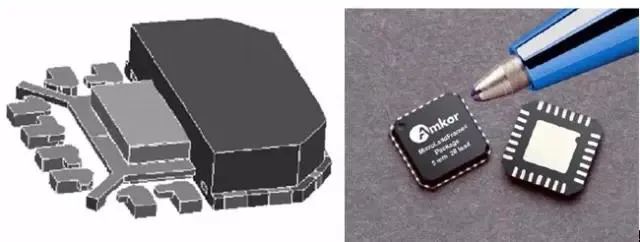

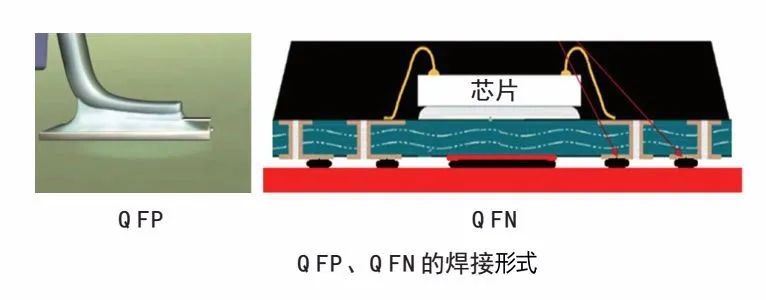

其中,QFN 是一种无引脚封装,呈正方形或矩形,封装底部中央位置有一个大面积裸露焊盘用来导热,通过大焊盘的封装外围四周焊盘导电实现电气连结。由于无引脚,贴装占有面积比 QFP小,高度 比 QFP 低,加上杰出的电性能和热性能,这种封装越来越多地应用于在电子行业。

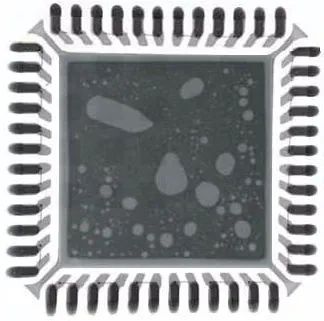

QFN热沉焊盘空洞控制是QFN焊接工艺难题之一,也是业界的难题之一。

QFN元件三维剖视图和实物外观

由于小尺寸封装携带高功率芯片的能力越来越强,像QFN这样的底部终端元件封装就越来越重要。随着对可靠性性能的要求不断提高,对于像QFN这种封装中的电源管理元件,优化热性能和电气性能至关重要。此外,要最大限度地提高速度和射频性能,降低空洞对减少电路的电流路径十分重要。随着封装尺寸的缩小和功率需求的提高,市场要求减少QFN元件热焊盘下面的空洞,因此必须评估产生空洞的关键工艺因素,设计出最佳的解决方案。

QFN 封装具有优异的热性能,主要是因为封装底部有大面积散热焊盘,为了能有效地将热量从芯片传导到 PCB 上,PCB 底部必须设计与之相对应的散热焊盘以及散热过孔,散热焊盘提供了可靠的焊接面积,过孔提供了散热途径。因而,当芯片底部的暴露焊盘和 PCB 上的热焊盘进行焊接时,由于热过孔和大尺寸焊盘上锡膏中的气体将会向外溢出,产生一定的气体孔,对于 smt 工艺而言,会产生较大的空洞,要想消除这些气孔几乎是不可能的,只有将气孔减小到最低量。

LGA全称“land grid array”,或者叫“平面网格阵列封装”,即在底面制作有阵列状态坦电极触点的封装,它的外形与 BGA 元件非常相似,由于它的焊盘尺寸比 BGA 球直径大 2~3 倍左右,在空洞方面同样也很难控制。并且它与 QFN 元件一样,业界还没有制定相关的工艺标准,这在一定程度上对电子加工行业造成了困扰。

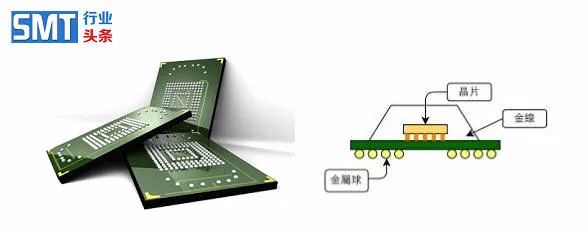

BGA的全称叫做“ball grid array”,或者叫“球柵网格阵列封装”。目前,绝大部分的intel移动CPU都使用了这种封装方式,例如intel所有以H、HQ、U、Y等结尾(包括但不限低压)的处理器。

BGA可以是LGA、PGA的极端产物,和他们可以随意置换的特性不同,BGA一旦封装了,除非通过专业仪器,否则普通玩家根本不可能以正常的方式拆卸更换,但是因为是一次性做好的,因此BGA可以做的更矮,体积更小。

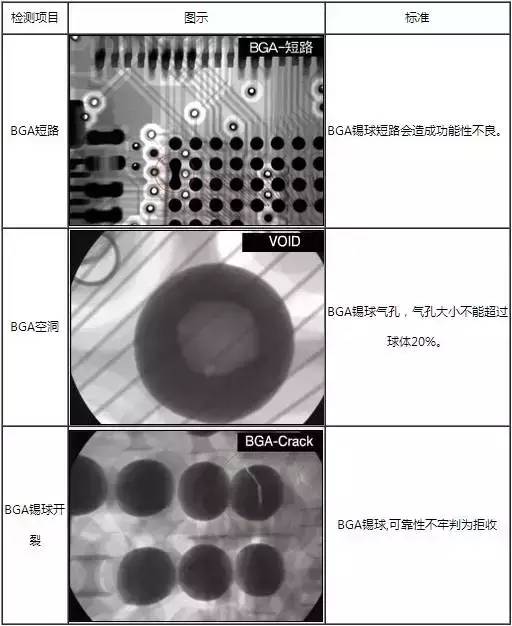

BGA芯片焊点主要缺陷有:空洞,脱焊(开路),桥接(短路),焊球内部裂纹,焊点扰动,冷焊,锡球熔化不完全,移位(焊球于PCB焊盘不对准),焊锡珠等。

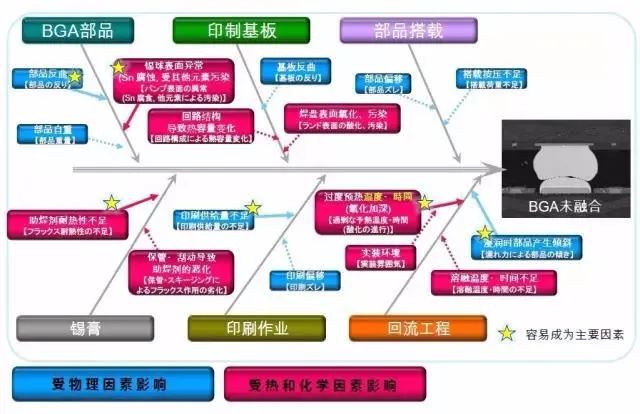

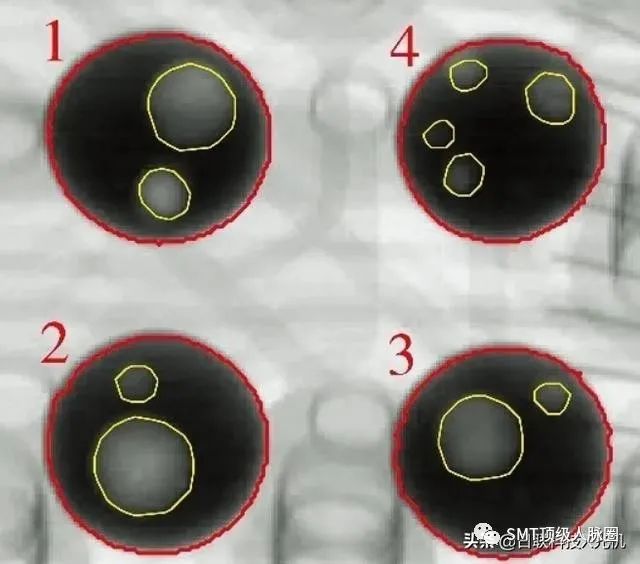

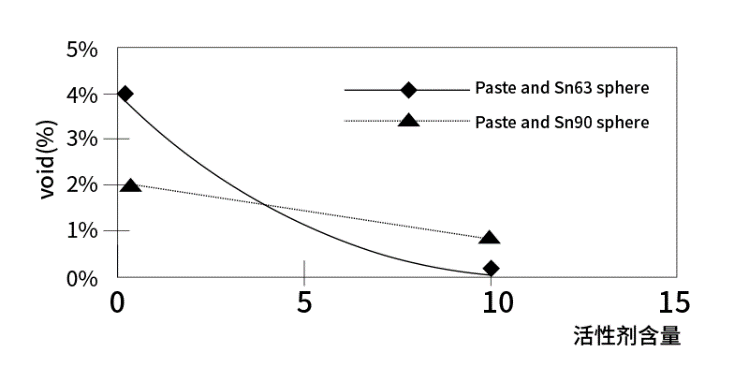

影响BGA空洞的因素 : BGA在焊接过程中形成焊点时,一般会经历二次塌陷的过程。第一个过程是焊膏先熔化,元件塌落下来;第二个过程是焊料球也熔化再次塌落,最终形成一个扁圆形的焊点。而从实际情况看,焊点空洞多发生于焊球底部与焊盘之间的位置,其受焊接过程中助焊剂挥发影响较多,因此,工艺曲线与焊膏是影响焊点空洞形成的两个最为重要的因素。

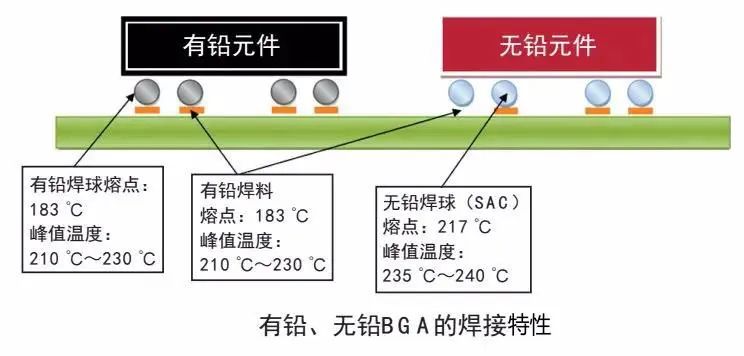

BGA区域出现空洞的几率一般比较高。PCB设计、焊料选择、焊接工艺(尤其无铅与混装工艺)、回流气氛(真空炉与氮气)、回流参数等都会对空洞的形成与控制有不同程度的影响。

X射线在SMT行业中已经广泛应用于检测BGA的气泡大小、空洞率、最大气泡尺寸。BGA空洞的验收标准大部分是遵从IPC-A-610D(8.2.12.4 表面安装阵列-空洞),IPC标准明确规定了X射线检测结果中任何焊料球的空洞大于25%视为缺陷。

审核编辑:郭婷

-

pcb

+关注

关注

4329文章

23188浏览量

400552 -

电路板

+关注

关注

140文章

5005浏览量

99137 -

焊接

+关注

关注

38文章

3240浏览量

60214

原文标题:【干货】减少SMT制程中芯片焊接空洞及原因分析(2022精华版),你值得拥有!

文章出处:【微信号:SMT顶级人脉圈,微信公众号:SMT顶级人脉圈】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

大研智造激光焊锡机:霍尔传感器PCB电路板引线焊接的“完美解”?

焊接工艺如何左右PCB电路板的命运

无铅锡膏焊接空洞对倒装LED的影响

BGA芯片对电路板设计的影响

BGA封装适用的电路板类型

pcb板故障分析与处理方法

散热底板与DBC焊接时的空洞率问题

锡膏回流焊点空洞产生的原因及预防措施

SMT锡膏回流焊出现BGA空焊,如何解决?

锡膏印刷与回流焊空洞的区别有哪些?

PCB电路板芯片焊接空洞及影响BGA空洞的因素分析

PCB电路板芯片焊接空洞及影响BGA空洞的因素分析

评论