伺服与变频

伺服的基本概念是准确,精确,快速定位。

变频是伺服控制一个必须的内部环节,伺服驱动器同样存在变频(进行无极调速),伺服将电流环,速度环,位置环都闭合进行控制,这是很大的区别。

另外伺服电机要满足快速响应和准确定位,其结构与普通电机会存在较大的差异。

现在市面上常用的交流伺服电机多为永磁同步交流伺服电机,但这种电机受到工艺限制,很难做到很大功率,几十kw的伺同步伺服价格及其昂贵。这种情况下现场允许的话多采用交流异步伺服电机。这时很多驱动器实际就是高端变频器,带编码器反馈闭环控制,只要满足准确精确快速定位,实际就不存在伺服变频之争。

伺服与变频共同点

首先交流伺服技术本身就是借鉴并应用了变频技术,在直流电机伺服控制的基础上,通过变频的PWM方式模仿直流电机的控制方式来实现的,也就是交流伺服电机必有变频这一环节, 变频:就是将工频50hz或者60hz的交流电先整成直流电,然后通过可控门极的各类晶体管(IGBTIGCT),通过载波频率和pwm调节逆变为频率可调的,波形类似于正余弦的脉动电。

因为频率可调,那么速度也是可调的n=60f/p, n转速,单位rpm,f频率,p极对数)

变频器:简单变频器只能调节交流电机的速度,这时可以开环也可以闭环,要视变频器和控制方式而定,这就是传统意义上的V/F控制方式。

现在很多变频器已经通过数学模型的建立,将交流电机的定子磁场uvw 3相转化为可以控制电机转速和转矩的2个电流的分量,现在能进行力矩控制的大多数品牌变频器都是采用这样的方式控制电机的力矩,UVW每相的输出要加霍尔效应的电流检测装置,采样反馈后构成闭环负反馈的电流环的PID调节。

伺服

伺服驱动器在发展了变频技术的前提下,在驱动器内部的电流环,速度换和位置环(变频器没有位置环)都进行了比一般变频器更精确的控制技术和算法运算,在功能上也比传统的变频器强大很多,主要的一点可以进行精确的位置控制,

通过上位控制器发送的脉冲序列,来控制位置和速度,(当然有些伺服内部集成了控制单元或者通过总线通讯的方式直接将位置参数和速度参数设定在驱动器里),驱动器内部算法和更快更精准的计算以及性能更优良的电子器件使之更优于变频器。

电机方面,伺服电机的材料,结构和加工工艺一般远高于变频器驱动的交流电机(一般交流电机为恒功率或恒力矩的各类变频电机)。

也就是伺服驱动器输出电流、电压,频率变化很快的电源时,伺服电机就能根据这种快速的电源变化产生快速的动作响应。所以,响应特性和抗过载能力远远高于变频器驱动的交流电机(变频器可以输出快速的信号,但是普通电机本身没法快速响应),

交流电机分类

1)交流同步电机,转子是永磁材料构成,定子绕组线圈通电后,形成旋转的磁场,转子的速度=旋转磁场的速度,此为同步。

2)交流异步电机,转子也是感应线圈和材料组成的,通电后,定子产生的旋转磁场,磁场切割感应线圈,产生感应电流,进而转子产生感应磁场,感应磁场追随定子的旋转磁场变化而变化,但转子的感应磁场变化永远小于定子磁场的变化(一旦相等感应线圈就无法切割磁力线,感应磁场,电流都会消失,)就是转子的旋转速度小于定子的旋转磁场速度,此为异步。

3)对应的这两款电机就有相应的同步变频器和异步变频器(常见)。对应伺服就有同步交流伺服电机(常见)和异步交流伺服电机。

伺服和变频器的性能区别

变频器,应用于速度控制和力矩控制要求不很高的场合,也有在上位加位置反馈信号构成闭环用变频器进行位置控制的,但精度和响应都不高。现有变频器也有接受脉冲序列信号控制速度的,但好像不能控制位置。

在有严格位置控制要求的场合,必须要用伺服来实现,还有就是伺服响应速度远大于变频器,对速度的精度和响应要求高的长和也是都选择伺服控制。总结起来,能用变频控制的场合都能用伺服取代,但伺服也存在一些问题

1)价格昂贵,伺服的价格远高于变频

2)功率问题,变频最大能做大几百kw,甚至更高,伺服最多做到几十kw

伺服系统的选型

首先确定伺服系统的类型(开环,半闭环,闭环),需要选定执行元件(电机),根据系统负载的情况,确定伺服电机的型号

伺服电机与机械负载的匹配主要有几个方面

1)惯量匹配

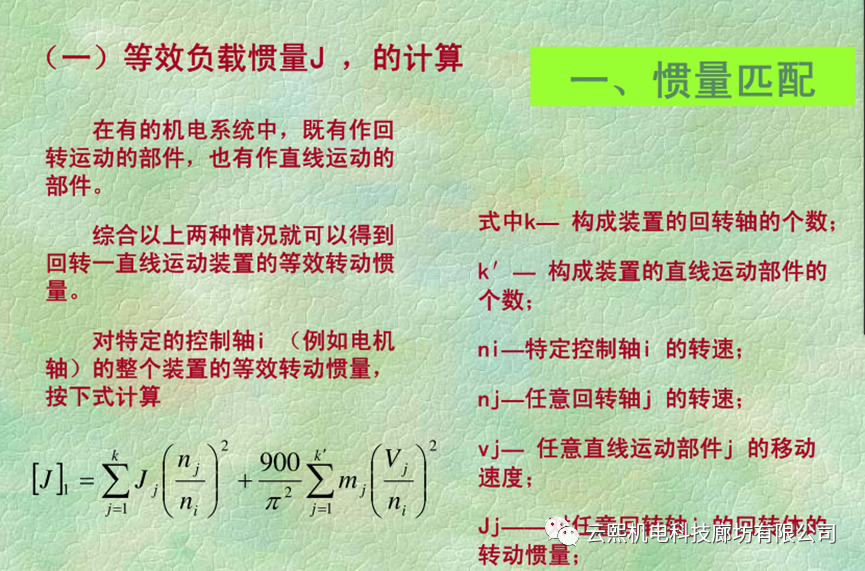

等效负载惯量J的计算

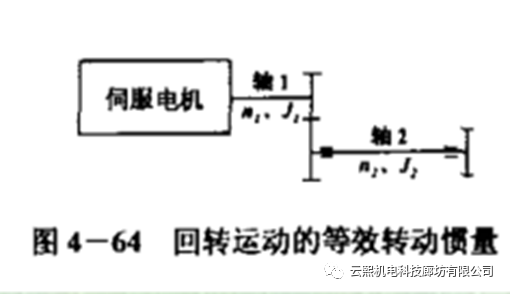

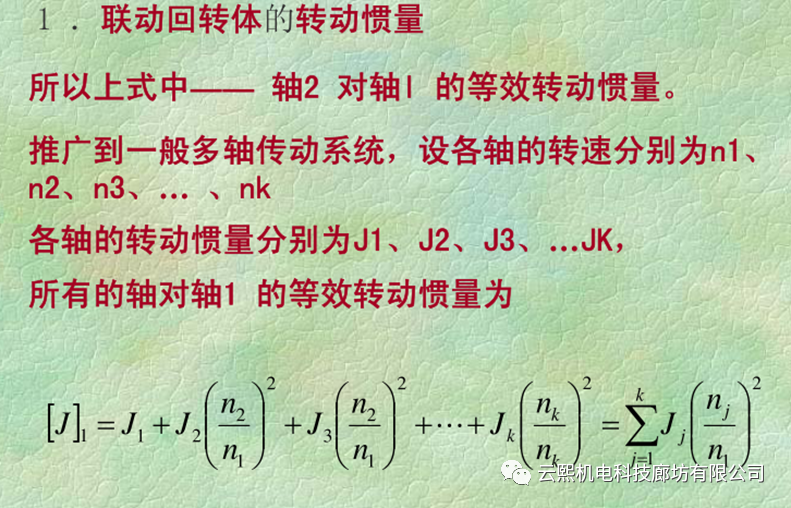

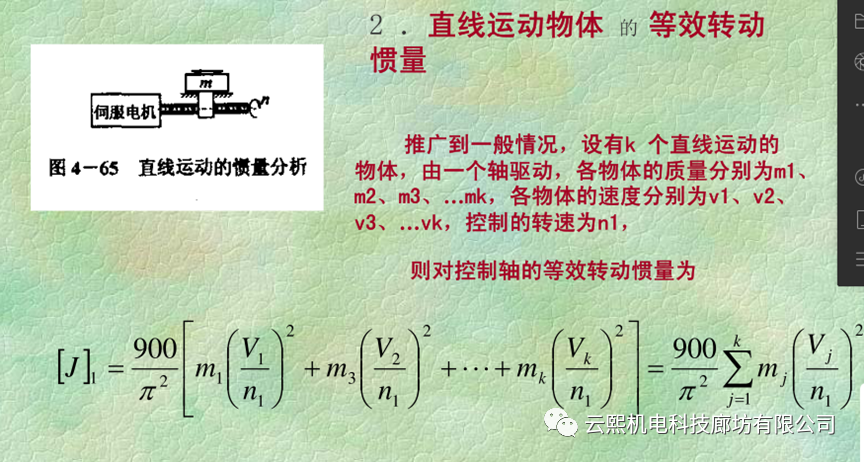

旋转机械与直线运动机械惯量,按照能量守恒定律,通过等效换算(伺服系统中运动物体的惯量折算到驱动轴上的等效转动惯量),均可用转动惯量来表示。

如果一个电机,即有旋转运动又有直线运动,计算方法如下:

负载惯量与电机惯量匹配原则

负载惯量JL的大小对电机的灵敏度,系统精度和动态性能有明显的影响,所以电机惯量Jm和负载惯量JL必须匹配。

不同类型的电机,匹配条件有所不同。

A)步进电机惯量匹配原则:

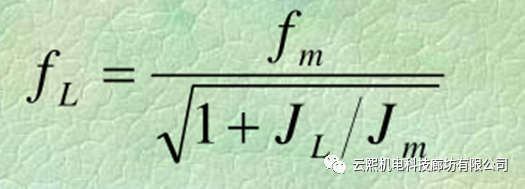

步进电机的启动矩频曲线是在电机空载下作出的,检查其启动能力时应考虑惯性负载对启动频率的影响,即根据启动惯频特性曲线找出其带惯性负载的启动频率,在查其启动转矩和计算启动时间。 当启动矩频曲线查不到带惯性负载的启动频率时,可以用如下公式近似计算

ƒL为带惯性负载的最大自启动频率,ƒm为空载启动最大频率

JL为负载折算到电机轴上的转动惯量,Jm为电机自身的转动惯量

为了使步进电机具有良好的启动能力及较快的响应速度,通常推荐JL/Jm≤4

从公式来看,当JL/Jm=3时,ƒL=0.5ƒm

B)直流伺服电机惯量匹配原则

直流伺服电机的惯量匹配与电机的种类及其应用场合有关,通常又分下面两种情况

首先,对于采用惯量较小的直流伺服电机系统,通常推荐JL/Jm≤4

电机的伺服系统当JL/Jm≥3时,对电机的灵敏度和响应时间有很大的影响,甚至使伺服放大器不能在正常的范围内工作。

小惯量伺服电机的惯量低达Jm≈0.005kg.M2,其特点是转矩惯量比大,机械时间常数小,加速能力强,所以其动态性能好,响应快,但是,使用小惯量电机时容易发生对电源频率的响应共振,当存在间隙,死区时,容易造成振动和蠕动。这才提出了惯量匹配原则。

其次,对于采用大惯量的直流伺服电机。通常推荐0.25≤JL/Jm≤4,所谓大惯量是相对小惯量而言的Jm≈0.1‐0.6kg.m2

大惯量宽调速直流电机的特点是惯量大,转巨大,且能在低速下提供额定转矩,常常不需要传动装置就与丝杆直接连接,而且受惯性负载的影响小,调速范围大,大惯量直流伺服电机的热时间常数长达100min,比小惯量电机热时间常数一般为2-3min长得多,并允许长时间过载,其转矩-惯量比高于普通电机小于小惯量电机,其快速性在使用上已经足够。

另外交流伺服的惯量匹配与直流伺服电机的惯量匹配原则相似。

2)容量匹配

要根据系统负载的大小来确定伺服电机的容量,即电机的额定转矩与被驱动的机械系统负载相匹配。选择容量偏小的电机,则可能工作中出现带不动的现象,或者电机发热严重,导致电机寿命缩短 反之,选择的电机容量过大,浪费了电机的能力,提高了成本。在进行容量匹配时,不同电机也存在不同的匹配方法

等效转矩的计算

在机械运动与控制中,根据转矩的性质将其分为:驱动转矩Tm,负载转矩TL,摩擦转矩Tf和动态转矩Ta(惯性转矩)

Tm=TL+Tf+Ta

在伺服系统中,转矩的匹配都是对特定轴(一般指电机)的,对特定轴的转矩称为等效转矩。

如果力矩作用在特定轴上,就没必要换算,否则必须换算成等效转矩

A)等效负载转矩TL的计算

负载转矩根据其特征,可分为工作负载和制动转矩,这里只讨论负载转矩转换成等效负载转矩的算法

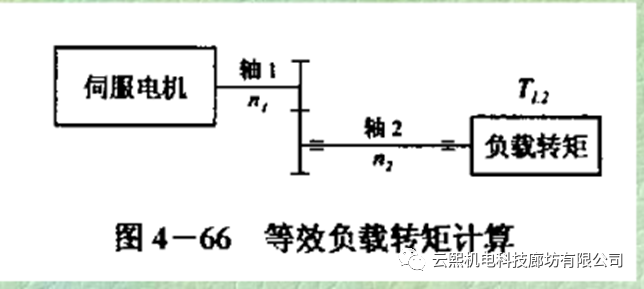

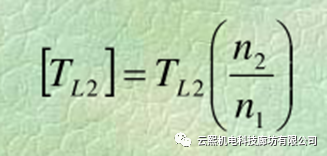

轴2上有负载,把它换算成位于电机轴(控制轴)的等效负载转矩,

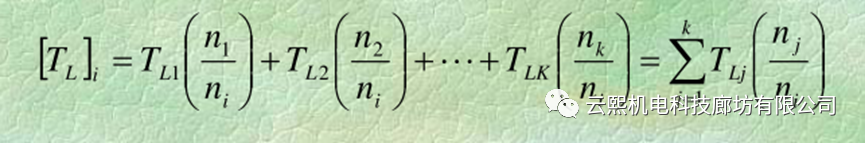

如果伺服系统有多个轴,

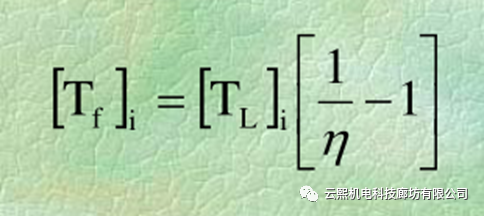

B)等效摩擦转矩,控制精度要求不高,或者调整部分有富裕时,可根据类似机构估算机械效率η,由机械效率推算等效摩擦转矩

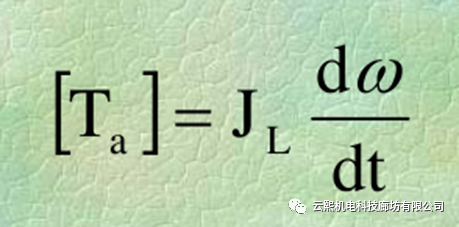

C)等效惯性转矩

伺服电机容量匹配的原则

A)步进电机

TL/Tmax≤4

TL为步进电机工作过程中,电机轴所受到的最大等效负载转矩

Tmax为步进电机最大静力矩

B)交流伺服和直流伺服电机容量匹配原则

3)速度匹配

同样功率的电机,电机的额定转速越高,电机体积越小。电机转速越高,传动比就会越大,这对减小伺服电机的等效转动惯量,提高电机的负载能力有利,因此,在实际应用中,电机常工作在高转速,低转矩的状态。

但是,实际应用中,伺服系统的机械装置一般需要工作在低转速,高扭矩的状态,所以在电机和负载装置之间,需要减速器匹配器,在某种程度上,伺服电机与机械负载的速度匹配就是减速器设计得问题

减速机的减速比不能过大,也不能过小。减速比太小,对于减小伺服电机的等效转动惯量,有效提高电机负载能力不利;减速比太大,减速器的齿隙,弹性变形,传动误差等势必会影响到系统的性能,精密减速机的成本也很高 因此根据系统的具体情况,在对负载分析的基础上合理地选择减速比,有关减速器的设计可以继续学习

惯量系数

电机的规格选择,低惯量还是高惯量?负载和电机之间的惯量匹配

低惯量=高加速度

牛顿定律高速我们,对于一个旋转系统,

M=J*ώ M是转矩,单位Nm,J是转动惯量,单位kg.M2 , ώ是角加速度,单位rad/S2

Ώ=M/J 加速度=转矩/惯量 由此惯量越小,加速度越大

低惯量电机特点:允许高动态系统

增加系统带宽,也增加了负载和电机的不匹配

审核编辑 :李倩

-

控制器

+关注

关注

112文章

16332浏览量

177796 -

伺服系统

+关注

关注

14文章

572浏览量

39205

原文标题:伺服系统简介

文章出处:【微信号:旺材伺服与运动控制,微信公众号:旺材伺服与运动控制】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

伺服系统智能化发展趋势

伺服系统在CNC机床中的应用

伺服系统在机器人中的作用 伺服系统与传统电机对比

伺服系统调试技巧与注意事项

伺服系统与步进电机的区别 如何选择合适的伺服系统

伺服系统工作原理解析 伺服系统在自动化中的应用

伺服系统基本概念和与变频的关系

影响伺服系统稳态速度精度的因素

开环闭环半闭环伺服系统的区别

伺服系统与步进系统的区别

直流伺服系统的结构与工作原理

伺服系统的分类及主要特点

伺服系统的结构组成及应用场景

交流伺服系统一会停一会好 | 交流伺服系统的三个闭环的作用

浅析伺服系统的发展的几个阶段

伺服系统简介

伺服系统简介

评论