印刷电路板是任何电气和电子设备的支柱。设备的功能取决于 PCB,它在产品的可靠性中起着重要作用。

同时,OEM 和企业寻求更稳健的设计、更低的生命周期成本以及在短时间内将可靠的产品推向市场。因此,产品的测试和验证在产品生命周期的每个阶段都起着至关重要的作用,包括设计、电路、功能等。

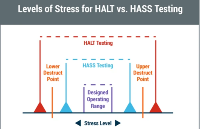

在这篇博客中,我们重点介绍了两种类型的测试 - HALT测试和HASS测试。HALT 和 HASS 测试通过在设计阶段或制造发布之前提供测试建议,使制造商有机会保持竞争力。

什么是 HALT 测试和 HASS 测试?

HALT(高加速生命周期测试)是一种在工程开发过程中验证产品可靠性的压力测试,HASS(高加速应力筛选)主要用于批量生产期间筛选出弱PCBA。两者都通常应用于电子设备,用于识别/解决新开发产品中的设计弱点。

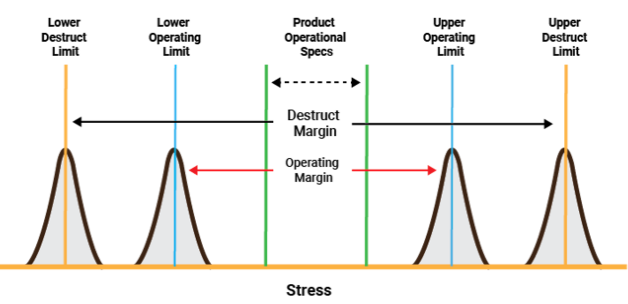

在 HALT 测试期间,应用增量阶跃应力(温度、振动以及温度和振动组合),直到产品失效。因此,HALT支持在PDLC和HASS支持期间确定产品的弱点,操作设计裕度和破坏限制的过程,以便在现场部署之前进行筛选。在PDLC的设计阶段,HALT通常在MVP(最小可行产品)原型DUT(被测器件)上执行,而HASS对于批量生产周期非常有用,可以在很短的时间内识别制造缺陷(如果有的话)。

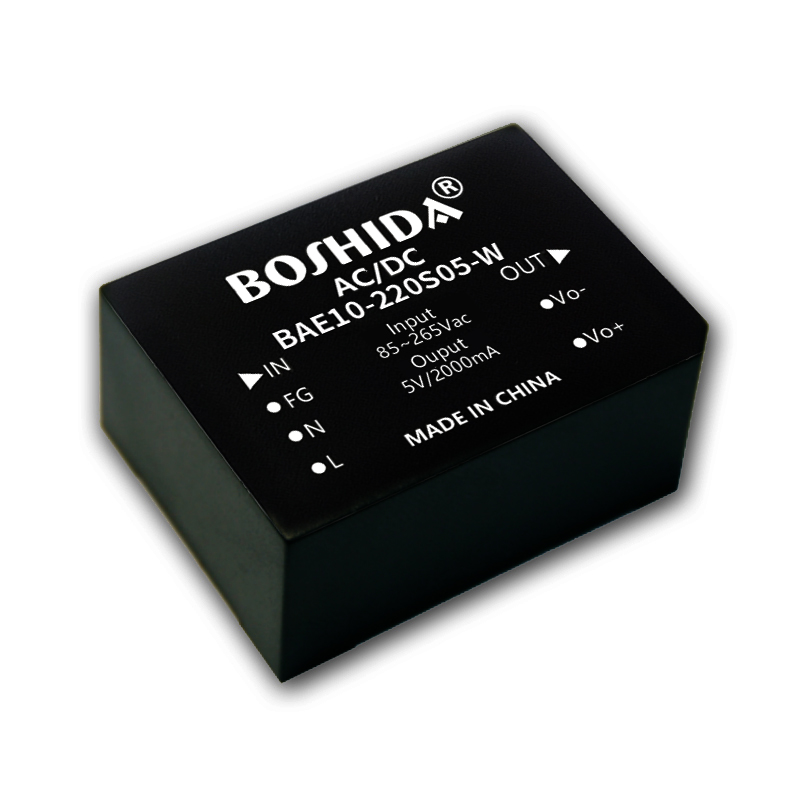

HALT对于在组件级别沉淀集成产品的潜在故障非常重要,这些故障可能是由流程或设计弱点引起的。因此,有必要对超出所需/预期现场环境条件的产品施加压力,并且每个应力应逐步施加 - 例如逐渐施加热应力和振动应力。有时,也可以施加输入和输出(AC/DC电压变化)负载应力以使其更有效,主要适用于PSU(电源单元)。

为什么 HALT/HASS 试验箱很重要?

与其他环境模拟箱不同,HALT 和 HASS 试验箱提供快速升温速率(高达每分钟 60C),并将热、振动和冲击仿真结合在单个设备中。可在三个线性轴(X、Y 和 Z)和三个旋转轴(俯仰、横滚和偏航)上同时施加高达 50 Grams 的振动水平。

HALT 如何提高产品的可靠性?

HALT测试基本上用于在短时间内增量应用高压力水平,已知这超出了预期的现场环境场景。使用增量阶跃应力方法的好处是故意拉伸所有变量,直到发生任何异常。由于 HALT 测试纯粹是为了诱发故障而设计的,因此它不仅像通过/失败测试一样,而且肯定需要对某些故障和纠正措施进行 RCA(根本原因分析),以从整体测试中获得最佳价值。它增强了我们学习和仔细检查产品设计和材料局限性的能力。但是,它提供了一些机会,可以在市场发布前的开发/原型阶段不断改进设计。

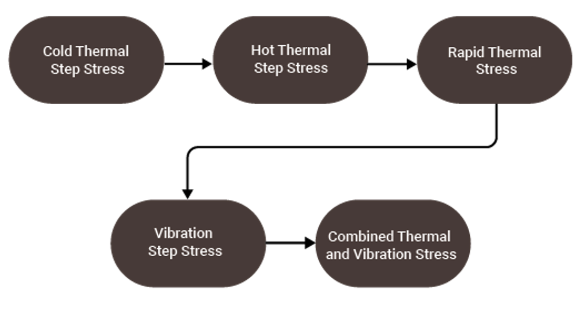

完整的 HALT 测试包括要测试的五个不同的配置文件:

低温/低温阶跃应力

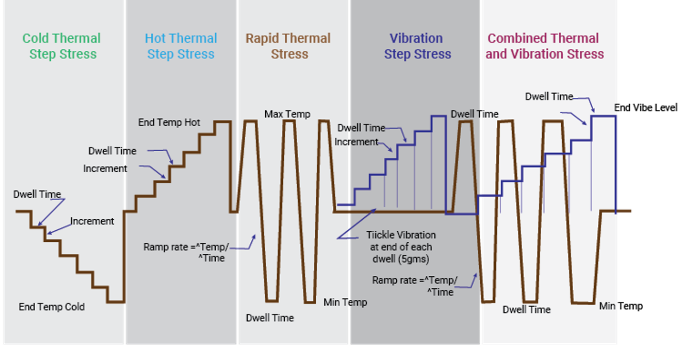

为了将产品暴露在温度降低~10°C的步骤下,每一步停留时间为~10-15分钟,该循环重复,直到产品开始异常运行。记录标记为 LOR(操作下限)的第一个异常,以采取纠正措施以进行进一步分析。在降低应力后产品恢复正常运行之前,仍要降低应力,请将其记录为LDL(破坏下限)以供进一步分析。

高温阶跃应力

将产品暴露在升高的温度下~10°C,每一步停留~10-15分钟,此循环重复,直到产品开始异常运行。记录其标记为UOL(工作上限)的第一个异常,以采取纠正措施以进行进一步分析。在降低应力后产品恢复正常运行之前,仍要增加应力,请将其记录为 UDL(破坏上限)以供进一步分析。

快速热循环

此外,在温度评估中,根据阶梯应力期间发现的热操作极限对产品施加快速热应力。斜坡速率温度变化设置为停留~10分钟的最大可能值,以便在执行测试诊断时实现热稳定。至少应用五个这样的热转变循环来发现与热速率/范围相关的任何弱点。最后,将HALT室返回到20°C(室温)并重新测试,以验证产品性能没有下降。

振动阶梯应力

对于使用振动参数施加应力,一旦产品在设置为20°C(室温)的温度下使用某种机械夹具(模拟与实际安装/方向/安装位置/条件相同)牢固地固定在振动台上,振动阶梯应力就很有用。从 5/10 Grms 振动水平开始,然后根据产品规格将其增加 5/10 Grms(停留 ~10 分钟以运行诊断),并继续此过程,直到获得振动的 UOL 和 UDL。然后,将压力降低到环境正常条件以采取纠正措施。

组合环境

组合应力是 HALT 测试过程的最后一步。考虑到所有先前施加的应力,使用相同的快速热转换曲线。对于振动,每步将等于阶梯应力DL除以5。每个温度极限下的停留时间是设置~10分钟和振动为每个快速热转变周期的恒定。这种组合的快速热和振动步骤的五个循环对于发现其他缺陷很有用。

上述每个测试都是为了特定的目标而进行的(即检查冷热环境中的材料降解,发现机械问题并更好地了解针对所需性能的潜在电气和机械问题)。

然而,电源开/关循环可能并不适合每个产品,有时它应用于每个温度或振动步骤以同时产生额外的电应力。这种电源循环应快速进行,但应有足够的时间产生任何人为的过度过载和故障模式。

当在正在进行的测试周期/配置文件中发生故障时,测试会立即停止以记录/记录故障的压力水平。在实施临时“修复”后,它会在更高的压力水平下不断进行测试。这将有助于在设计、组件级别或制造过程中沉淀任何类型的潜在和固有缺陷。为了加速并行测试,通常可以同时使用1到4个DUT(如果可能的话,考虑到DUT/设置成本和产品尺寸,足够实用)。此外,很少有备件或备份单元(未在测试中)需要快速修复,作为“临时修复”,除非发生不可修复的故障,否则很快就会继续测试。

HALT测试仅在产生故障时才被视为成功,纠正措施在RCA之后实施以定义实际扩展的产品限制。HALT读数和结果用于开发/最终确定HASS筛选配置文件作为后期制作过程。HALT不是通过/失败测试,但有助于识别产品设计中最薄弱的环节,从而有助于改进产品设计以增加产品的可靠性/寿命。

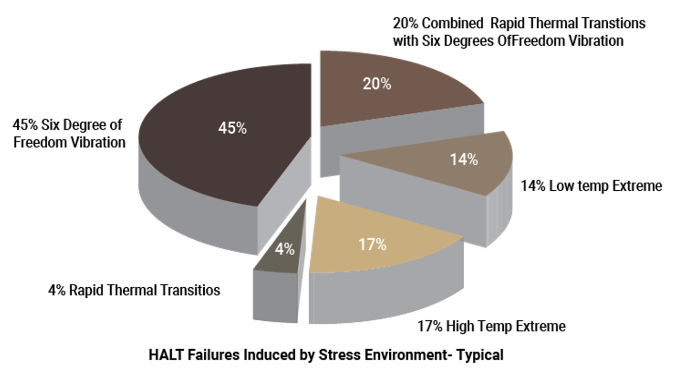

以下是典型产品中通常观察到的故障类型的分布:

通过 HALT 测试进行产品测试的好处

HALT验证大大降低了产品开发成本。

防止在产品开发周期中进行代价高昂的重新设计或修改。

通过坚固的设计、更高的可靠性和质量保证,更好的产品上市/销售。

通过缩短整体产品开发时间缩短上市时间。

能够发现设计的任何物理限制。

更准确地预测产品预期寿命和平均故障间隔时间。

降低制造筛选成本,全面降低保修索赔成本。

预测生产成熟度的早期信息(每批产量稳定)。

HASS如何在筛分生产过程中提供帮助?

与 HALT 相比,HASS 应力水平通常更低,因为目标是在最大合理应力下暴露 100% 的单元(或样品)以查找故障 - 但不缩短产品的使用寿命。HASS是一种通过/失败测试,其配置文件应在POS(屏幕验证)过程之后最终确定 - 该过程确保筛选不会损坏工作硬件并充分有效地检测产品中的缺陷。在POS中,建议运行所需的HASS过程~15到30次,以确保筛选配置文件不会从产品中去除过多的寿命。HASS测试有助于剔除生产批次中早期失效的样品。

通过 HASS 测试进行产品测试的优势

有助于解决由不良劳动力或制造过程引起的隐藏或潜在故障沉淀。

还可以检测薄弱组件的婴儿死亡率,以淘汰有缺陷的组装 PCB。

它验证机械装配的完整性。

它有助于在到达最终用户/客户之前过滤掉有缺陷的单元。

降低保修和 RMA/现场服务成本。

发现由硬件,固件和制造变化引起的集成问题。

揭示 BOM 组件供应商质量问题和任何零件修订更改。

审核编辑:郭婷

-

pcb

+关注

关注

4324文章

23156浏览量

399153 -

电路板

+关注

关注

140文章

4993浏览量

98554 -

PCBA

+关注

关注

23文章

1532浏览量

51763

发布评论请先 登录

相关推荐

如何测试光耦的性能与可靠性

可靠性测试:HAST与PCT的区别

不同制造商TOPCon光伏组件的老化测试:性能、稳定性与可靠性

PCB可靠性测试:开启电子稳定之旅

PCBA测试详解:功能、性能、可靠性,一文掌握核心要点!

AC/DC电源模块的可靠性设计与测试方法

HALT测试和HASS测试如何提高产品可靠性

HALT测试和HASS测试如何提高产品可靠性

评论