利用智能仪表协调校准和验证,工厂人员可以实现维护任务的自动化并提高生产效率。

通过量化工况,仪表在工业过程中发挥着至关重要的作用,其测量会影响产品质量和运营安全。所有仪表,即使是最精确的仪表,都会表现出一定程度的测量误差,即测量值和参考值之间的差异。

误差的大小取决于仪表的类型、功能和工况,并且误差通常会随时间的增加而增加。因此,一般需要对这些误差进行量化,以确定测量是否足够可靠,是否能够达到其预期目的。

尽管校准对于准确、高效和安全的生产至关重要,但如果处理不当,校准可能耗时且成本高昂,还会导致停机并引发事故。

为了确定测量可靠性、工厂效率和过程安全的最佳平衡,定义每个仪表的精度要求以及必须校准仪表的频率至关重要。

过于频繁的校准会浪费企业资源并造成计划内停机过多,但仪表校准过少,则会对产品质量、合规性和安全产生不利影响,同时增加计划外停机的可能性。

校准与验证

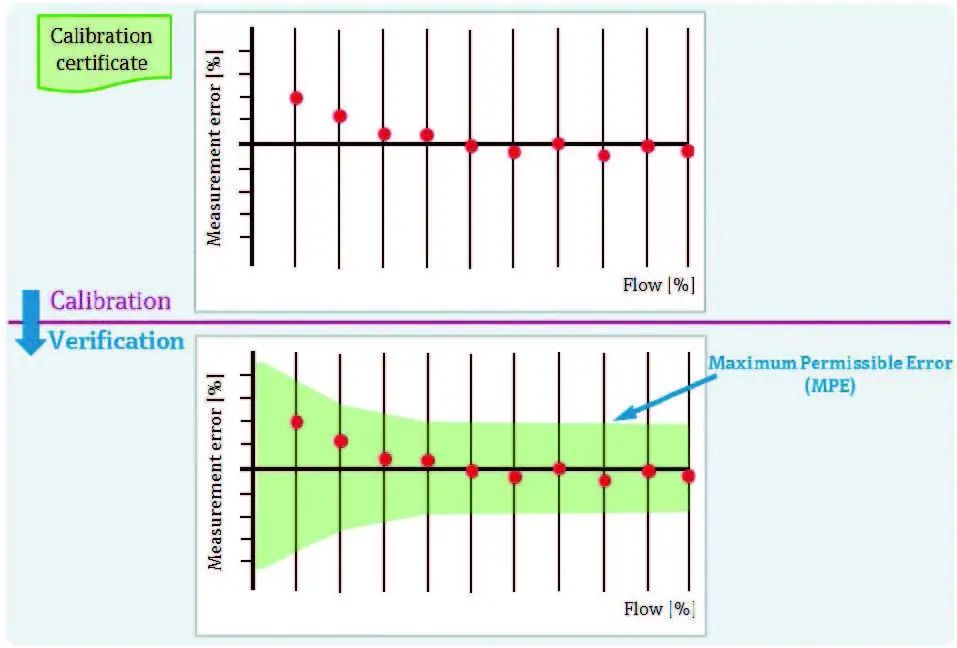

校准是在定量测量和已知参考之间建立关系的过程。验证通常是提供客观证据的定性规定,证明给定的测量满足规定的要求。

校准测试的目标,是确定给定设备(被测单元)的测量误差。一旦知道测量误差,被测试单元就可以用作校准另一个仪表的参考,主仪表验证是这种做法的常见案例。该校准链必须始终指向国家或国际主要参考,以保证计量的可追溯性(图1)。

▎图1 :仪表校准对参考标准的可追溯性, 可以确保校准的有效性。

验证的概念更为广泛, 通常指将校准结果与特定要求进行比较, 以确定合规性。用于验证的最常见要求是最大允许误差(MPE),由制造商、计量机构、最终用户或监管机构定义。

如果通过校准确定的设备测量误差小于MPE,则仪表满足规定要求并通过验证测试(图2)。

▎图2 :基于流量计最大允许误差(MPE)的验证测试。

通常情况下,MPE 通过临界评估和每个仪表测量误差的后果来确定。MPE 与监管要求相结合,通常用于确定校准频率和程序。

具有严格M P E 的仪表, 通常必须在严格的条件下进行实验室测试,但对于MPE 不太严格的仪器,评估人员可以采用破坏性较小的校准方法,甚至在线验证。

对于受支持的专用仪表,在线验证降低了校准频率,从而提高了工厂的可用性,同时还可以降低运输过程中损坏的风险,以及必须将仪表从过程中移除然后重新安装到过程中出错的风险。

此外,随着时间的推移,这种更为频繁且易于使用的验证方法,使运行人员能够跟踪仪表的性能,提供测量漂移的早期预警,从而减少计划外停机时间。

仪表校准间隔

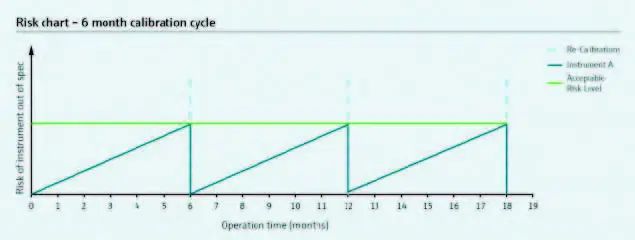

校准间隔定义为两次校准之间的时间。校准间隔应根据仪表的关键性和测量误差漂移到可接受范围之外的风险来确定,但通常情况并非如此(图4)。

▎图4 :仪表测量误差的风险,随着时间的推移而增加,应确定校准间隔,以将该误差保持在可接受的范围内。

实际上,大多数校准间隔是使用反应性方法确定的,在这些方法中,最初的校准间隔设置在一个方便的频率,然后根据先前校准的数据进行调整。该程序的问题是,它不试图建模或预测随时间变化的测量可靠性。

在建立满足可靠性目标的时间间隔方面,反应性方法通常不如统计方法有效,并且通常需要数年才能达到稳定状态。

流量计和移动校准

通常通过湿法标定( w e t c a l i b r a t i o n),来满足对分析传感器进行定期检查的法规要求,这需要将传感器(如pH 或电导率探针)浸入到参考溶液中。对于流量计来说,必须使用过程介质生成一个已知的流速。

这类湿法标定很容易在实验室环境中进行,因为在实验室中环境受控,仪表可及,且具备必要的设备。但在生产系统中,通常不具备上述条件,因此在实验室中执行的相同校准程序,在生产环境中通常无法发挥作用。

在过程工厂中,湿法标定还有另外一个缺点:传感器通常必须从过程中移除,并发送到实验室进行验证,然后运回工厂并在校准后重新安装。在这个过程中,可能会发生运输或误操作损坏,并且无法检测到这些损坏,从而导致最新校准的仪表无法根据实验室验证的结果运行。

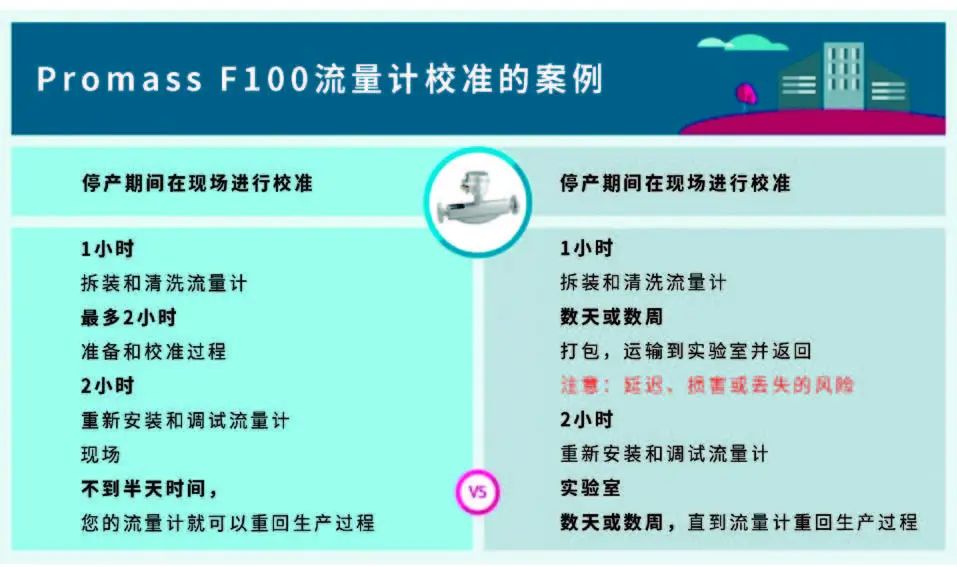

为了将过程影响降至最低,许多设施选择在现场校准温度、压力和分析仪表,但因为流量计校准需要专用设备,必须将其送往实验室进行校准。但工厂人员还有另外一种选择:在现场使用经认证的、配置了移动校准装置的流量校准器(图5)。

▎图5 :现场校准和实验室校准的估计时间比较。

这种类型的现场仪表校准具有如下优势:

• 提高工厂可用性;

• 无需拆卸和装运设备;

•与实验室中检测到的错误相比,为错误源提供了更多的情境信息;

•将额外库存和备件的需求降至最低,因为被校准的仪表停止使用并重新投入使用的时间较短。

这种移动方式方便且经济高效,无需将仪表运送到异地。但是,在仪表停止使用,以及在重新布线和恢复服务期间,当需要打开主要工艺回路和停用电子设备时,技术人员仍必须采取预防措施。

智能仪表和技术进步

现代智能传感器通常设置为可以存储校准记录,有些传感器甚至可以执行自校准。例如,现代制药级蒸汽就地温度传感器,就包含一个高精度基准,被称为“居里点”(又作居里温度),在蒸汽就地灭菌循环期间,该基准在特定的居里温度下会发生突然的铁磁变化。可以通过电子方式检测到特性变化,在达到居里温度时触发自动过程值检查点。

虽然流量计无法实现自校准技术,但许多其它技术进步正在简化校准和验证程序,并提高测量的完整性。这些进步包括:

•具有可拆卸传感器的仪表,因此接线保持完整,减少电气重新布线的错误。

•传感器存储校准证书,与手持维护设备同步,用于审查和审计跟踪。

•预先校准的传感器可以快速轻松地更换,减少停机时间。

•现场测试方法,支持在线验证。

•内置传感器自诊断,提供故障预警。

•智能变送器可连续扫描问题,在传感器需要清洁或校准时提醒运行人员。

关于校准和验证的建议

关于校准和验证关键点的简要概述包括:

•校准具有定量结果。

•通常,验证报告以定性方式发布,例如通过- 失败标准。

•校准后的验证确保了设备测量的最高质量。

•可以在两次校准之间进行无校准的验证,通常可以延长所需的校准间隔。

•认证校准和验证程序中需要可追溯性。

当今的许多仪表具有诊断问题、执行验证和生成可审计报告的内置功能,简化了校准和验证相关任务,并减少了手动干预和工厂停机要求。当在线校准不可行时,更少、更快的离线校准可以提高设备的整体效率。

这些智能仪表使工厂人员能够实现最大的正常运行时间,同时保持合规性并维护最高水平的安全性。从某种程度来说,企业的竞争优势取决于准确的测量和高效的生产,通过优化校准程序和尽可能使用在线验证,工厂人员可以确保盈利、合规和安全运行。

关键概念:

■ 企业的竞争优势取决于准确的测量和高效的生产。

■ 经常进行校准和验证测试,有助于确保准确性并减少潜在停机时间。

■ 现代智能仪表通常可以存储校准记录,有些传感器甚至可以执行自校准。

思考一下:

您多久对过程仪表进行一次测试,并采取哪些预防措施来减少停机时间?

审核编辑:刘清

-

温度传感器

+关注

关注

48文章

2944浏览量

156128 -

智能仪表

+关注

关注

1文章

162浏览量

23904 -

mpe

+关注

关注

0文章

6浏览量

8812

原文标题:如何利用智能仪表优化工厂运维?

文章出处:【微信号:控制工程中文版,微信公众号:控制工程中文版】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

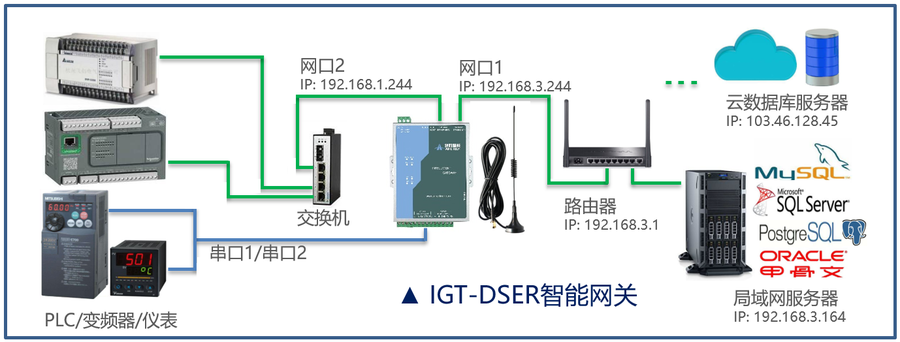

不用编程不用电脑,快速实现多台Modbus协议的PLC、智能仪表对接SQL数据库

MT6701IC:智能仪表领域的创新驱动力

利用PGA309进行校准实验遇到的疑问求解

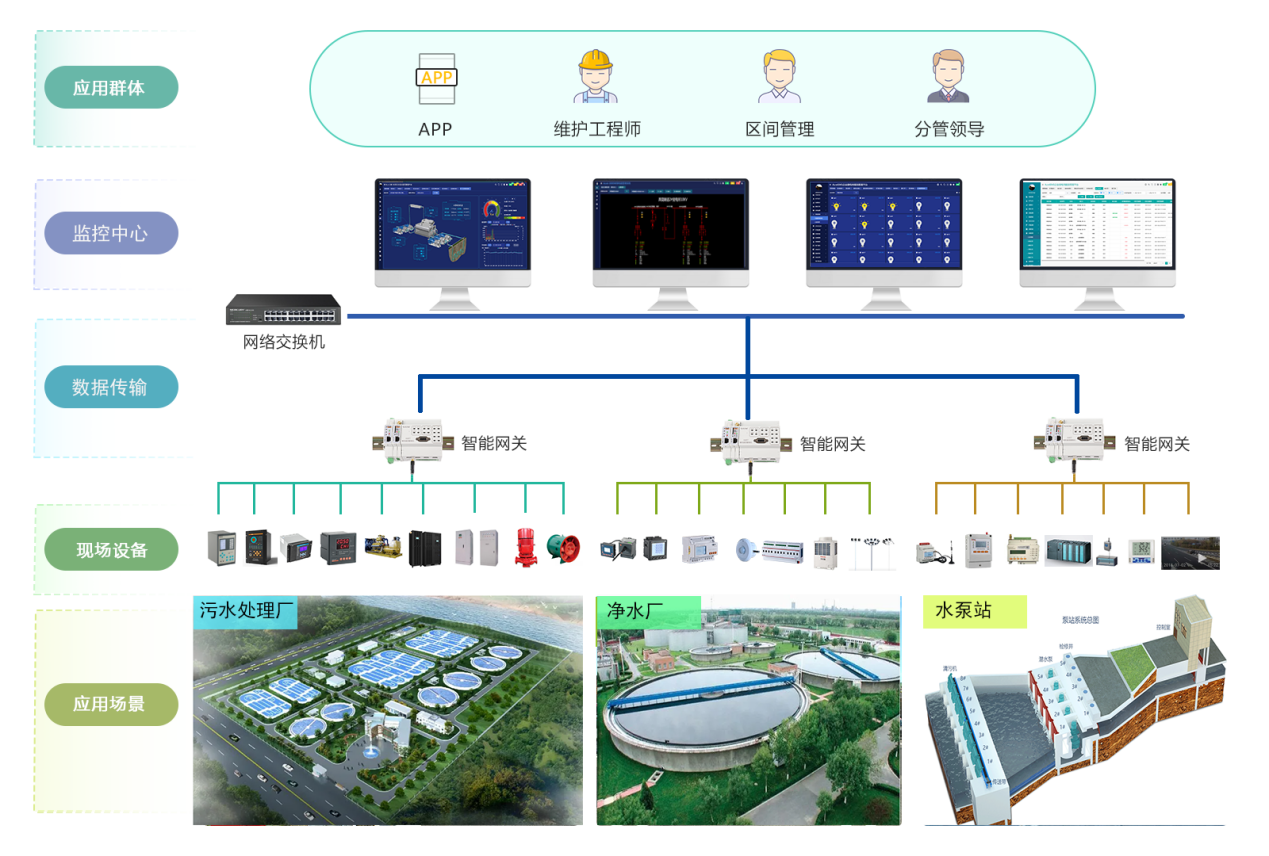

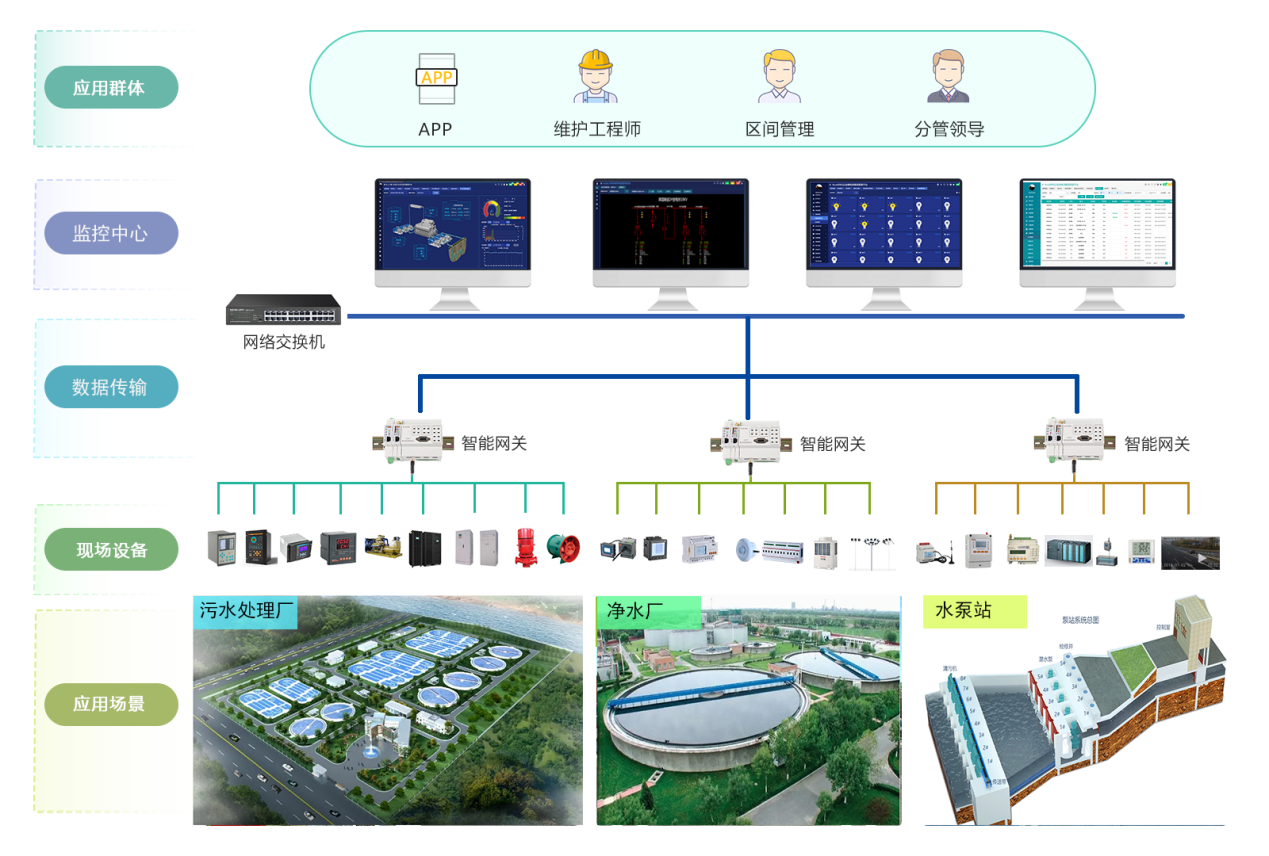

浅谈安科瑞智能仪表与网关在水厂中的应用

安科瑞智能仪表与网关在水厂中的应用

浅谈智能仪表与网关在水厂中的应用

TIDA-050033.1-智能仪表 PLC 模块后备电源 PCB layout 设计

TIDA-010053-使用原电池的智能仪表无线模块低功耗选项 PCB layout 设计

如何利用智能仪表进行协调校准和验证呢

如何利用智能仪表进行协调校准和验证呢

评论