摘 要:

本文介绍了金丝球焊技术的基本原理和判别焊接质量的方法,分析了超声波的功率、焊接压力、作用时间、焊接温度等参数对焊接质量的影响,找出设备关键参数的调试方法。

1 引言

金丝球焊是目前半导体器件芯片封装焊接工艺中最具代表性的焊接技术,焊接过程通过热、超声、压力的共同作用形成,工艺参数调试得当与否直接影响到封装器件的质量和可靠性。本文将通过工艺实验对球焊工艺的各项参数进行研究,找出关键工艺参数的调试方法。

2 金丝球焊工艺

(1)金丝球焊工艺过程

本 文 研 究 球 焊 工 艺 所 用 设 备 为目前半导体器件封装生产线主流设备K & S4524金丝球焊机。球焊机主要由超声电源、换能器、送线机构、劈刀、温度可控的夹具组成,焊接过程如下:焊接时金丝通过中空的劈刀到达劈刀尖,留出可控制长度的尾丝,打火杆动作,由EFO 系统产生高压对尾丝放电产生电火花,高温瞬间熔化金线的尾丝端部,由于表面张力的作用,熔化的尾丝端部迅速凝固形成金球,根据标准工艺推荐和实际操作经验,金球的直径一般控制为2~3倍金线直径;

在超声焊接时,Z轴运动系统将控制劈刀下降至芯片上方,根据事先设定的压力将金球压在镀金的引脚和芯片焊盘上,同时启动超声电源,电功率通过换能器转换成纵向或横向的机械震动能量,这种高频的机械震动促使金球或金丝与芯片电极的镀层金属之间发生形变和金属原子的相互扩散,在预设的焊接时间结束即完成第一焊点的焊接,焊头可运动到第二焊点位置,由于二焊没有金球,进行的是楔形焊接,通过劈刀尖的圆弧倒角对金线施加压力,以楔形焊接的方式完成第二焊点,之后劈刀升起,尾丝控制系统将控制线夹完成扯丝,金丝将在二焊焊点被扯断,劈刀回到初始位置,金丝将被精确预留到预设的尾丝长度,系统启动EFO 系统对金线尾丝打火成球,等待下一个焊接循环过程。

(2)金丝球焊工艺质量评估

判断球焊质量的重要指标包含:焊球的高度、焊球的尺寸、拉力测试、一焊剪切力测试。

所谓的焊球高度,是指压扁在焊盘上的金球高度;而焊球尺寸为焊接时打在焊垫上的金球所占焊垫的面积大小,一般要求球的尺寸为3~3.5倍线径。这些焊点形貌参数主要通过显微镜目测来完成。通过显微镜目测,还可以发现焊点各种缺陷而确定焊接质量是否满足要求。

拉力测试主要采用拉力测试设备,如美国D A G E公司的4000PX Y 型拉力测试仪,该类设备具备最大值、最小值、平均值、去高低平均值、中位数、标准差、总体标准差、Cpk值等多种统计功能,该测试是一种破坏性的测试,是考核焊线工艺质量重要的测试项目,也是目前封装焊线工艺普遍采用的评估项目。测试从线弧的最高点垂直、匀速向上钩金丝,测试金丝断掉时所用的最大拉力。

一焊剪切力测试同样采用DAGE4000,将拉钩换成推刀,设定推刀距离焊点底部3μm ~5μm ,水平方向匀速推动焊球,完全推掉焊球所需的力将被设备记录,作为判断焊点着附的能力的重要依据,在推掉的芯片电极上,焊球的金残留物的多少被同时要求关注,如果推刀通过以后,电极表面无任何金属残留,这就意味着此次焊接没有形成原子扩散,焊接质量不能保证,必须微调相应参数来加以改善,根据推刀距离焊点底部的距离,金属残留物要求在20% ~25%以内,被判定推力测试数据有效,焊点合格。

3 影响金丝球焊工艺的因素及分析

在焊接过程中,由于参数调试不当,劈刀、温度等硬件参数发生变化,容易出现焊接质量问题,而影响器件的封装及器件性能。在生产实践中总结出影响焊线工艺的因素如下:

(1)影响第一焊点因素

金丝球焊机一焊是在金线有球的情况下对准焊垫进行焊接,该过程工艺控制较为容易,对第一焊点的工艺要求有:金球成型好,尺寸比例合理;与电极的结合力到达最大;金球尺寸与电极大小配套;金球颈部条件完好。在实际生产过程中,对上述工艺要求产生影响的主要因素有:金丝球焊机预设的超声功率、焊接压力、作用时间和热台温度;所焊芯片的金属镀层平整度、致密度、表面清洁度;劈刀的选型,一定直径的金丝要有相应的劈刀与之匹配。

(2)影响第二焊点因素

对第二焊点的工艺要求有:契型形状完整,对称;与焊垫的结合力到达最大;焊界面有合理的材料厚度;焊面和线体之间的过渡区成型良好。在实际生产过程中,对上述工艺要求产生影响的主要因素有:金丝球焊机预设的超声功率、焊接压力、作用时间和热台温度;所焊芯片的金属镀层平整度、致密度、表面清洁度;劈刀的选型,一定直径的金丝要有相应的劈刀与之匹配。

(3)影响金线打球的因素

对打球工艺要求有:烧出球的尺寸、形状(太小的球容易堵塞劈刀,太大的球容易造成烧球过程中金线和打火杆之间短路)。影响金丝打球的因素主要有:金线尾丝长度;打火杆与尾丝的距离;金球球径的设置;EFO 工作的稳定性,金线的质量。

4 关键因素对焊接工艺的影响

(一)工艺参数

焊接压力、超声功率、超声作用时间对球焊工艺影响十分大,通过改变工艺参数,研究焊点合格率,找出合适的工艺参数范围。

1 焊接压力

通过压力的作用将焊线与焊接位置紧密接触;控制球或线在固定的位置准备进行能量的传递;破坏焊接表面的污染。压力设置不当会造成以下几种不合格焊接的情况:设置的压力参数过小或者焊垫表面质量问题,在焊接的过程中致使焊点不牢,易脱落。设置的压力参数过大,在焊线的时候可能对金线有损伤,进行下一个焊点焊接的时候引线被拉断;过大焊接压力的会造成焊点印迹较深,也会阻碍劈刀的超声震动,造成超声能量不良传导,过度损耗而影响焊接焊接质量。

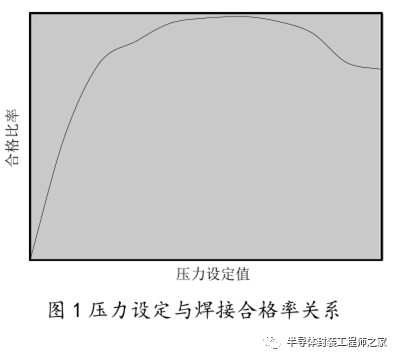

将焊接压力进行单独调试分析,通过显微镜目测和对结果进行统计。压力设置范围为0~100,对应焊接压力为0g~100g。超声功率设定为45% ,焊接温度150度,焊接时间50m s。压力变化最终造成了合格率的变化。

根据图1得知,焊接压力设定在50~70将能得到较高的合格比率。

(b)超声功率

超声功率通过换能器将超声能量转换成垂直和水平方向的机械震动能量,在高频机械震动过程中,金线和焊接表面的金属层将变松软;机械摩擦产生热能;金属原子将相互游离、渗透形成合金。在焊接过程中,超声功率直接影响焊点的形变,调节超声功率,可以明显观察到焊点形状的变化,同时也影响到焊点附着情况;超声功率过小,将无法使金属变软,焊点会变窄,甚至无法形成合金,不能形成焊接。

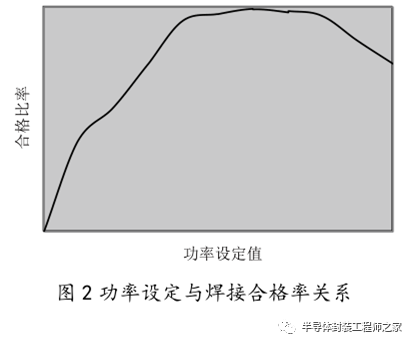

超声率过大会使金球变形加剧,致使根部断裂、焊点塌陷或者芯片焊盘破裂,形成肉眼无法观察到的焊接缺陷,降低产品性能。将超声功率进行单独调试分析,通过显微镜目测和对结果进行统计。功率设置范围为0~100% 。超声功率设定为45,焊接温度150℃,焊接时间50m s。功率变化造成了合格率如图2所示的变化趋势。

根据上述数据得知,超声设定在40% ~80% 将能得到较高的焊接质量合格比率。

由于超声功率和焊接压力是两个相互影响的焊接参数,在工艺参数调试过程中,功率调节往往需要配合压力调节才能达到很好的效果,增大功率,需要适当增加压力才能满足换能器对超声能量的完全传递。

(c)超声作用时间

一般来说,太短的作用时间无法形成良好的合金,达不到焊接效果。超声作用时间越长,金球吸收的超声能量越多,焊点的形变就越大,原子扩散就越充分,焊点附着力就越强,但由于形变增加,金线到焊点的颈部强度将降低,可能造成拉力测试不过关。过长的超声时间,金球形变还会使焊点尺寸过大,可能超出电极形成空洞造成附着强度下降。

作用时间长也会造成金线温度升高,会使颈部区域发生退火现象,使金线到焊点的颈部区域韧性变差,这是焊线断丝的主要原因。所以要根据焊接实际情况设定合适的作用时间,作用时间一般控制在几到几十毫秒内。

(d)焊接温度

焊接温度指的是夹具提供的温度,一定的温度可以金属原子运动加快,使焊接过程更容易实现,由于焊接瞬间也会产生高温,所以焊接工艺需要适当的夹具温度,考虑到器件本身和焊接强度的要求,夹具温度不宜过高。过高的温度会产生过多的氧化物影响焊接质量。焊接温度的大小还取决于金线的线径大小,越粗的金线对温度的要求就越明显。

(二)劈刀

4524金丝球焊机所选用的劈刀是毛细管陶瓷劈刀。劈刀尖的几何尺寸直接影响焊接工艺质量,劈刀孔径过大容易造成一焊打偏,使颈部变得薄弱而影响拉力,也容易形成变形球,不易粘着。孔径过小可能导致金线走线不畅,而使线弧紧绷,一焊粘着力差,劈刀提升时容易造成颈部断裂。

劈刀尖外径过大在焊接焊点间距较小的工艺时容易撞到前一根线弧,外径过小会使二焊与焊接表面接触偏小,二焊拉力差。劈刀空内倒角过大容易造成焊点脱落,且容易在焊接面上形成明显的印迹,劈刀孔内倒角过小的容易过早地切断线尾而使EFO 开路,无法完成烧球动作。

所以要形成好的焊点形貌,首先在于选择合适的劈刀,根据设备厂家的推荐和大量的试验验证,相对与某型号的金丝,劈刀孔径选择应控制在金线直径+(5um ~8um )范围之内,劈刀孔内倒角选择应控制在劈刀孔径+(5um ~10um )范围之内。

其次要考虑到劈刀磨损情况。经过对工艺的跟踪发现,劈刀尖磨损对一焊二焊的焊接质量有明显的影响,这是因为劈刀尖磨损后造成劈刀尖外圆弧倒角、FA (face angle)及劈刀空内倒角等关键尺寸参数发生变化。劈刀端面的磨损,导致在键合过程中金丝金球表面压痕参差不齐,严重时会影响金球以及楔形焊点的粘着能力,导致焊点性能下降。

劈刀的材料是陶瓷,具有一定使用寿命,使用次数越多,劈刀尖表面会造成越严重的沾污和磨损,焊接时,焊点表面变得高低不平,焊接质量下降,直接影响到器件封装的合格率和性能的稳定性。所以在球焊工艺管理工作中要对劈刀使用时间和焊点质量进行统计和监测,掌握劈刀使用周期,必要时地对劈刀进行清洗处理或者更换。

劈刀安装的位置和固定劈刀的力都会对劈刀尖部超声波的谐振造成影响,一些球焊设备会对换能器换能效率进行了监测,如果劈刀固定不当,系统会亮起报警灯进行提示,提示操作者重新固定劈刀。

(三)金线

半导体器件级封装工艺目前采用的金线大多直径为25um ~30um ,作为焊接所需的重要原材料,所选择的金线要具备这样几个特性:良好的导电性能;具有一定的强度和韧性,太软的金丝不能形成好的拱丝线弧,焊线过程中容易断丝,焊点形变不一致;要有合适的扯断力,能顺利完成焊线过程;纯度一般为99.99% 。

在使用过程中还应尽量避免手指接触金线而污染金线,否则会导致自由金球形成不良;也要避免镊子等硬物对金线造成划伤而影响焊接质量。一般要求金线使用期限为6个月,超出期限的金线容易出现污染氧化而导致焊接不良。

(四)被焊接表面情况

芯片电极的金属镀层质量是影响焊接工艺的一个重要因素,要求镀层厚度均匀,表面平整,无颗粒感,具有良好的可焊性,如达不到要求,会导致焊点附着不牢实,容易形成空洞和虚焊,所以焊接工艺开始前要对芯片及管壳电极引脚进行清扫,清除各种沾污;要注意待焊器件的存储环境的温度和湿度,防止被焊表面被氧化而影响焊接工艺。

结论

金丝球焊工艺是由超声、压力、作用时间等工艺参数共同作用实现的,同时还受包括夹具温度、金丝、被焊表面等许多因素之间相互关联影响,只有通过选择合适的焊接工具、焊接材料、调整最优的工艺参数,在细节上进行多方面全方位的控制才能保证产品的质量,提高球焊工艺的合格品率,确保满足运用的可靠性。

审核编辑:刘清

-

换能器

+关注

关注

8文章

347浏览量

29637 -

半导体器件

+关注

关注

12文章

771浏览量

32242

原文标题:金丝球焊工艺及影响因素分析

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

提高金丝球焊合格率的工艺研究

电源噪声滤波器的基本原理与应用方法

金丝球焊机怎么操作?

超声波金丝球焊线机焊接压力控制系统设计

铂金丝焊接方法的详细说明

金丝球焊工艺参数影响性分析和优化验证

金丝球焊技术的基本原理和判别焊接质量的方法介绍

金丝球焊技术的基本原理和判别焊接质量的方法介绍

评论