相对于圆柱形和方形电池,软包装锂电池因尺寸设计灵活、能量密度高等优势,应用越来越广泛。短路测试是评价软包装锂电池的一种有效手段。本文通过分析电池短路测试的失效模型,找出影响短路失效的主要因素;通过进行不同条件的实例验证,分析失效模型,提出了改善软包装锂电池安全性的建议。

1 短路测试模型分析

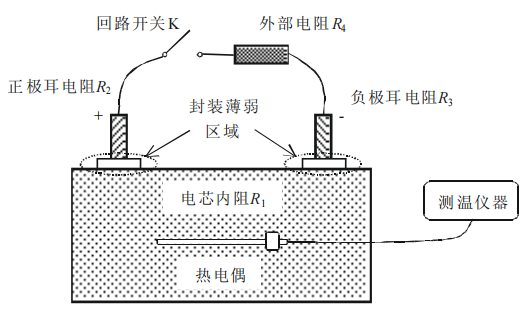

在短路测试中,待测电池通过导线与外部电阻连接,利用开关控制闭合,如图1所示。其主要特点是回路内瞬间通过大电流,产生焦耳热,并在几秒的时间内持续累积,对测试电池造成热量冲击。通常在电池表面的中央位置装配热电偶来记录温度变化。

图 1 软包装锂电池的短路测试回路示意图

短路测试的回路主要分为四个部分:电芯、正极耳、负极耳和外部电阻。其中,电芯由集流体、电极物质、电解液和隔膜等部件组成,正极耳为含胶金属铝带,负极耳为含胶金属镍带或铜镀镍带。回路总电阻由上述四部分电阻串联组成,需要注意的是电芯电阻为直流内阻,而非交流内阻。开关闭合后,电池开路电压作用在四部分电阻上,产生较大的瞬间电流,并转换成热量释放。

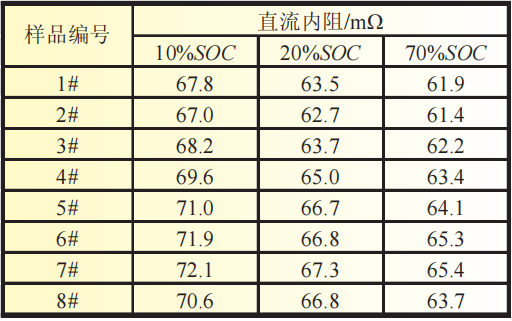

短路瞬间的电流可通过欧姆定律计算,如式(1):

式中:i为短路瞬间电流;OCV为短路前的电池开路电压;R1、R2、R3和R4分别为电芯电阻、正极耳电阻、负极耳电阻和外部电阻。

另一方面,软包装锂电池的结构特点是电芯采用铝塑材料进行封装,即通过边缘处铝塑的热熔粘合实现内部材料与外部环境的隔绝。在正、负极耳位置,一般采用极耳胶过渡的方法来封装。然而,该位置通常是封装薄弱区域(见图1),在通过较大热量时存在熔化和开裂的风险。一旦该处封装开裂,电解液有可能发生泄漏,并在一定的条件下发生起火甚至爆炸等安全事故。温度是影响封装可靠性及是否起火的重要因素,通常会随着温度的升高而增大电池失效发生概率,因此短路测试中需要关注环境温度的影响。

2 商品化电池实测评估

2.1 测试样品与方法

为验证短路测试模型分析并考察不同测试条件的影响,采用某款商品化3Ah软包装锂电池进行测试。该款电池正极活性物质为钴酸锂,负极活性物质为人造石墨。短路测试中的外部电阻采用两种规格,分别为低阻值36mΩ和高阻值77mΩ。环境温度分别为室温23℃和高温55℃。

电池在短路前充电至4.4V满电状态,并测量开路电压。对于高温测试,待电池表面温度达到55℃后进行短路。开路电压通过电池测试仪(HIOKI BT3562)测量,短路后电压数据通过TJE数据采集系统(ETDAS-220)采集,表面温度通过K型热电偶测量。电芯的直流内阻采用Arbin设备(BT-2000)通过大电流脉冲的方法测量。

2.2 测试结果与讨论

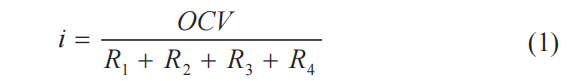

图2中显示了不同测试条件下电池表面温度随时间的变化曲线。当闭合开关后,电池表面温度在短路瞬间开始迅速上升,达到最高温度后又逐渐降至室温。图2中由a和b对比可知,室温条件下,使用不同阻值的外部电阻,电池的温度曲线表现出明显差异。

图 2 不同测试条件下的电池表面温度曲线

当外接低阻值时,表面温度在约160s后达到最高值116℃ ;当外接高阻值时,表面温度在约300s后达到最高值113℃。即电池表面的升温速度取决于外部电阻,外接电阻越小,电池升温越快。这是由于使用小电阻时,回路内的短路瞬间电流更大,瞬间释放的热量更多。另一方面,尽管升温速率不同,但短路后电池表面的最高温度十分接近,这表明短路后电池释放的能量与外部电阻没有直接关系。由c和d对比可发现,短路后的表面温度升高趋势与室温条件的测试相同。然而,电池表面升温速率并没有随外接电阻的不同而体现出明显差异。这可能是由于环境温度较高,补偿了电池自身因电流不同所产生焦耳热的差别。同时,外接不同电阻时,电池表面的最高温度不同。外接低阻值时,电池表面温度最高为78℃;外接高阻值时,表面温度最高为111℃。

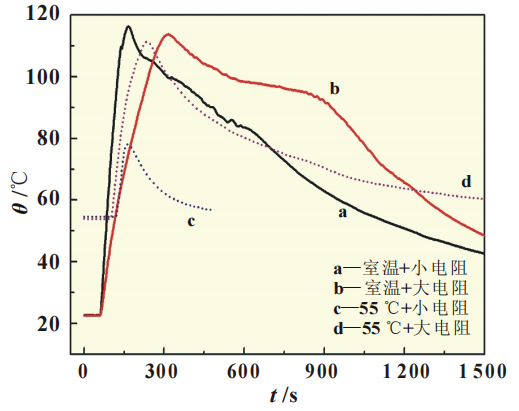

为了估算短路瞬间的电流值,需要对电芯和正、负极耳的电阻进行测量和计算。在0.1C电流放电过程中,当达到一定的荷电状态(SOC)时改用1C电流放电1s,通过1C电流放电前后的电压和电流差值计算电芯直流内阻,结果列于表1中。

表 1 电池在不同荷电状态下的直流内阻

可以看到,直流内阻随着SOC的升高而减小,即电池在高电压下具有更小的直流内阻。需要注意的是,直流内阻随SOC的升高并不是线性变化的,而是表现为缓慢降低。如当SOC从10%升高至20%,直流内阻降低了约6.4%;而当SOC继续从20%升高至70%,直流内阻仅降低了约2.9%。而当电池在100%SOC(即满电状态)时,直流内阻会比70%时略有降低。为简便起见,本文中采用70%SOC时的直流内阻来估算短路电流值。

电池正、负极耳的电阻可通过电导率公式计算:

式中:R为电阻;ρ为电阻率;l、w和t分别为极耳的长度、宽度和厚度。

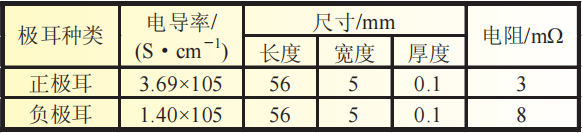

测得电池的极耳电导率和尺寸信息列于表2中。通过计算可得,正极耳电阻约为3mΩ,负极耳电阻约为8mΩ。

表 2 正负极耳的电阻计算

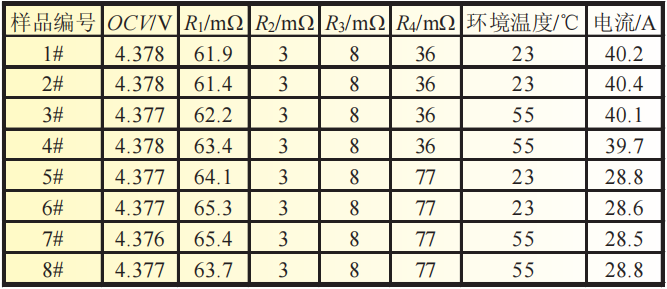

根据公式(1)估算短路瞬间的电流值,结果列于表3中。可以看到,当采用低阻值时,短路瞬间电流可高达约40A;当采用高阻值时,电流可高达约28A。这相当于电池在瞬间内分别通过了约13.3C和9.3C的电流。

表 3 短路瞬间的电流值估算及失效现象

考虑到电池在短路瞬间的电芯电阻要小于70%SOC时的电阻,回路中通过的实际电流还会略大于上述估算值。根据焦耳定律可知,在一定的内阻和时间条件下,瞬间释放的焦耳热与电流的平方成正比。因此,当外接大电阻时,短路瞬间的电流相对较小,伴随释放较少的焦耳热,通过短路测试的概率也就越高。另外,室温测试的电池表面升温速率明显不同,外接大电阻时的升温速率要慢于外接小电阻时的情况。

3 短路失效机理分析

3.1 失效过程

软包装锂电池的短路失效通常包括漏液、开裂、起火和爆炸等现象,如图3所示。漏液和开裂一般发生在极耳封装薄弱区域,测试后可观察到该处的铝塑封装开裂;起火和爆炸是危害性更大的安全事故,而起因通常是铝塑开裂后,电解液在一定条件下发生剧烈反应。因此,对于软包装锂电池的短路测试,铝塑材料的封装状况是造成失效的关键因素。

图 3 漏液、开裂和起火短路失效现象

在短路测试中,电池的开路电压瞬间降为零,同时回路内通过大电流并产生焦耳热。根据式(3)可知,焦耳热的大小取决于电流、电阻和时间三个因素。虽然短路电流存在的时间很短,但由于电流较大仍然可产生很大的热量。该部分热量在短路后的较短时间内(通常为几分钟)逐渐释放,引起电池温度的升高(见图2)。随着时间的延长,焦耳热主要散失到环境中,电池温度也开始下降。因此推测,电池的短路失效主要发生在短路瞬间及其后较短的时间内。

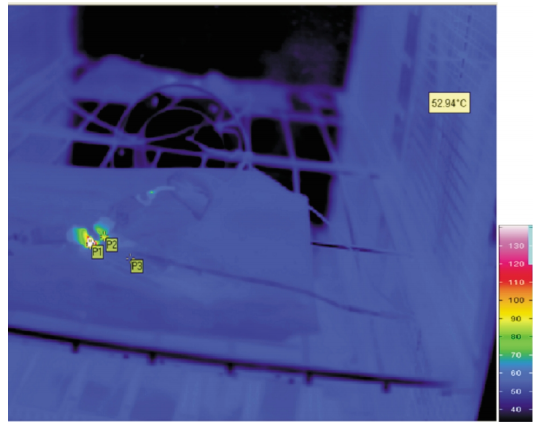

在短路瞬间,电流流经电芯内部和正、负极耳所引起的温度升高是不同的。以55℃短路测试为例,用红外成像的方法检测短路瞬间的各部分温度,结果如图4所示,图4中P1、P2和P3分别标记负极耳、正极耳和电池表面位置。经检测可知,短路瞬间的负极耳温度为215.9℃,正极耳为90.4℃ ,而电池表面为52.0℃,即负极耳温度远高于正极耳和电池表面。这表明负极耳处是相对容易发生封装开裂的位置,该结果与图4中的现象是一致的。

图 4 短路测试电池的红外成像照片

软包装锂电池在短路测试时往往发生产气鼓胀的现象,这可能是由以下原因引起。首先是电化学体系的不稳定性,即大电流通过电极与电解液界面时造成了电解液的氧化或还原分解,气体产物充斥在铝塑封装内。该原因引起的产气鼓胀在高温条件下表现得较为明显,因为电解液分解副反应在高温下更容易发生。另外,电解液即使不发生分解副反应,也可能在焦耳热的作用下发生部分气化,尤其是蒸汽压低的电解液成分。该原因引起的产气鼓胀对于温度较为敏感,即电池温度降至室温时鼓胀基本消失。然而,无论是哪种原因引起的产气,短路时电池内部的气压升高均会加剧铝塑封装的开裂,增大失效的概率。

短路瞬间的大电流对锂电池的电化学体系也会造成一定的影响。锂电池的电极通常由活性物质、粘结剂和导电剂等材料组成。活性物质用来进行锂离子的嵌入和脱出,其外形是一次或二次结构的颗粒,并通过粘结剂粘结到一起。较大的电流会对颗粒聚集体造成冲击,引发多种力学失效,表现为局部粘结性降低,甚至活性物质颗粒脱落。在这种情况下,电池内部容易发生微短路,因而引起局部温度升高以及增大短路失效的风险。

3.2 设计改善

基于短路失效的过程与机理分析,软包装锂电池的安全性可从以下几个方面进行改善:优化电化学体系,降低正、负极耳电阻,提高铝塑封装强度。优化电化学体系可从正负极活性材料、电极配比和电解液等多个角度进行,从而提高电池对瞬时大电流和短时高热量的承受能力。降低极耳电阻可以减少该处的焦耳热产生及累积,从而降低对封装薄弱区域的热量冲击。提高铝塑封装强度可以通过优化电池制造过程中的参数来实现,从而降低发生开裂、起火和爆炸等失效的概率。

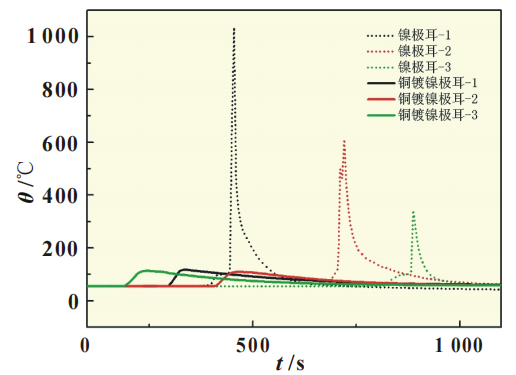

在上述方法中,降低极耳电阻可通过更换极耳材料实现,是比较简单易行的。由于负极耳是温度较高的位置,因此将负极耳由常用的镍带替换为铜镀镍带,后者的电阻约为前者的五分之一。分别采用镍带负极耳和铜镀镍带负极耳电池进行55℃短路测试,结果如图5所示。

图 5 镍极耳与铜镀镍极耳短路测试对比

4 结语

本文针对软包装锂电池的短路测试,进行了模型分析及商品化电池在不同条件下的实际测试,讨论了外接电阻和环境温度对短路测试的影响,并通过分析回路中电芯和正、负极耳的电阻,估算了短路瞬间的电流值。短路失效过程表明铝塑材料的封装开裂是引起各种失效的重要原因。基于短路测试的失效机理,可通过优化电化学体系、降低极耳电阻和提高封装强度等方法来改善软包装锂电池的安全性。

审核编辑 :李倩

-

锂电池

+关注

关注

260文章

8134浏览量

170642 -

大电流

+关注

关注

0文章

243浏览量

17302 -

软包

+关注

关注

0文章

2浏览量

1037

原文标题:软包装锂电池的短路失效分析

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

18650锂电池容量分析 18650锂电池与其他电池的对比

如何设计锂电池相关电路避免锂电池边充边放?

锂电池CE认证要准备哪些资料?

锂铁电池和锂电池的区别

软包装印刷机远程运维管理系统

锂电池bms管理芯片有哪些

锂电池保护板分几种 选择锂电池保护板的考虑因素

软包装密封试验仪使用方法

软包装锂电池的短路失效分析

软包装锂电池的短路失效分析

评论