从食品到汽车再到复杂的制造机械,质量是制造商最关心的问题。安全性、效率和可靠性等因素会影响产品质量,并最终影响客户满意度。采购、设计、测试和检验在确保产品达到质量标准方面都起着至关重要的作用。在生产周期的早期阶段进行产品检测有助于降低风险和成本。虽然检查可以在生产过程中的任何时候进行,但目标是尽快识别、控制和解决问题。

许多制造商越来越多地寻求他们的智能互联机器来帮助进行异常检测。这些资产可以提醒最终用户注意此类异常情况,以确保加速干预,帮助保持质量和正常运行时间。使用高级分析,资产可以收集用户反馈或警报准确性,并随着时间的推移而改进。这样可以提高产量并降低劳动力成本,因为减少了解决问题所花费的时间。

罗克韦尔自动化面临大量有缺陷电路板的返工时间

罗克韦尔自动化看到了在其生产过程中更早引入产品检测的机会。该过程包括在电路板上筛选导电浆料,然后放置球栅阵列(BGA),作为工艺后期添加的零件的接触点。然后,电路板经过几台添加零件的贴片机,每个零件显着增加电路板的价值,最后通过设置电路板的烤箱。

缺乏早期检查通常会导致花费大量时间修复在流程早期发生的错误。如果 BGA 未正确连接到电路板, 每个部件可能需要 30 分钟来纠正工作。电路板上有 12 个 BGA,员工有时会花费超过 6 个小时来更换零件和重新加工电路板。该检测是一种自动光学检测,直到电路板经过三台贴片机和烤箱后才进行。罗克韦尔自动化知道,为了避免因 BGA 放置错误而导致超过 6 小时的返工,他们需要更快地发现问题。

使机器学习能够测试连接性,从而节省时间并降低成本

该公司实施了一种高级分析解决方案,可在电路板通过单个贴片机之前对导电浆料轮廓进行评分。该解决方案使用高速边缘计算和机器学习,在 7 秒内创建并执行粘贴配置文件的 3D 模型。然后,它预测电路板是否符合质量标准或有缺陷。如果收到焊膏轮廓不良的警报,操作员可以立即停止生产,移除坏板,清洗,然后将其送回生产线 - 这个过程不到两分钟。

即使在试点过程中,罗克韦尔自动化也取得了令人印象深刻的成果。通过及早实时发现问题,他们恢复了数小时的生产力并保持了较高的质量标准。过去需要 6 小时才能解决的错误现在可以在几分钟内确定和修复。该解决方案使罗克韦尔自动化能够立即确定焊膏问题;他们只需要两分钟就可以使用机器学习进行返工。而且,鉴于添加各种部件对电路板的价值,通过在放置任何部件之前解决问题,减少废料和其他浪费,可以节省成本。

扩展类似的机器学习解决方案可能会对未来产生巨大影响

对于罗克韦尔自动化来说,这些新功能几乎以节省时间和成本的形式产生了立竿见影的效果。罗克韦尔自动化看到了实时分析的巨大潜力,可以改善其设施的电路板生产,他们正在寻找高级分析和机器学习的其他用例,以为其运营带来更多智能。

审核编辑:郭婷

-

电路板

+关注

关注

140文章

4966浏览量

98159 -

机器学习

+关注

关注

66文章

8423浏览量

132755

发布评论请先 登录

相关推荐

夏普出售大阪工厂大楼,推进资产轻量化

zeta在机器学习中的应用 zeta的优缺点分析

基于SiWx917 SoC的Wi-Fi资产追踪应用示例

什么是机器学习?通过机器学习方法能解决哪些问题?

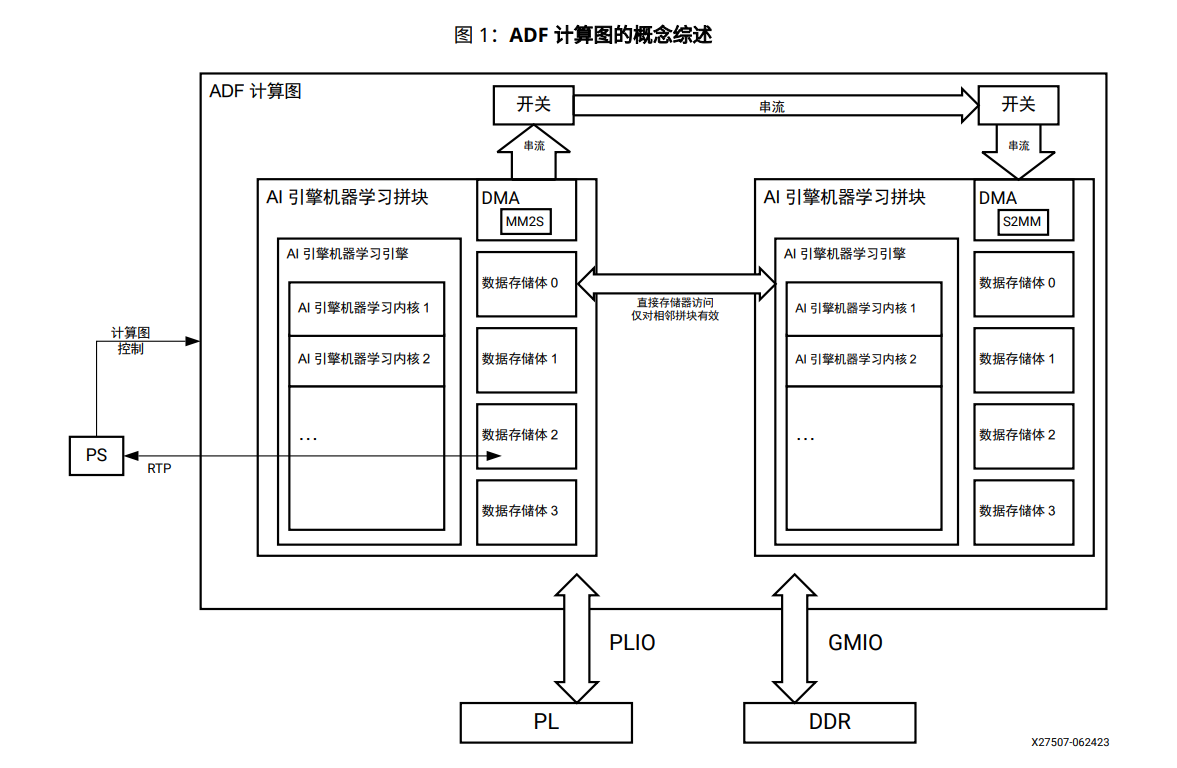

AI引擎机器学习阵列指南

工厂正在使用机器学习分析来优化资产

工厂正在使用机器学习分析来优化资产

评论