进机械的广泛采用推动了世界各地工厂前所未有的速度和效率水平。即使在涉及数百台机器的复杂操作中,一台机器几分钟的停机时间也会显著影响利润率。为了最大限度地减少计划外停机时间和反应性维修,制造商需要能够在生产问题发生之前预测它们。

许多制造商正在通过实时监控功能克服这些问题,使他们能够更准确地监控他们的机器并解锁更丰富的见解。曾经需要耗时的手动观察现在可以以极高的精度实时完成。最终,这使制造商能够减少停机时间,实现预测性维护,提高资产效率等。更快地识别和理解问题的能力是落后于竞争对手还是领先竞争对手一步的区别。

缺乏跨资产的可见性可能会导致重大挑战

罗克韦尔自动化利用大量成型机,这些成型机是重量在 30-300 吨之间的大型工业压力机。由于其复杂性,每台压力机由 2,000 多种不同年龄的刀具组成。这些机器可能特别难以监控。这使得罗克韦尔自动化几乎不可能在整个工厂中获得统一的视图,即使是像哪些机器何时运行这样简单的信息也是如此。

操作员和主管必须走遍工厂,并手动检查每台压力机上的灯以确定其状态。这不仅对员工来说非常耗时,而且还意味着机器可能会停机,操作员需要几分钟甚至几小时才能发现中断。影响是巨大的——在停机期间,机器的塑料会降解,降低机器的健康状况和产品质量。

除了能见度问题外,该公司还注意到他们的灯具在运行太多产品时被损坏。如果夹具需要维护,除了与由此造成的停机时间和订单阻塞相关的成本之外,解决每个问题可能需要数千美元。如果没有办法确定问题的根本原因,进行故障排除和分析既困难又耗时。

为了从被动机器管理转变为主动机器管理,罗克韦尔自动化需要了解导致压力机闲置或夹具损坏的所有各种因素。通过与 PTC 合作,该公司能够实现自动化的实时监控。此次合作创建了一个统一的仪表板,使罗克韦尔自动化实现了自动化,并增强了整个工厂车间的可见性。

通过实时状态监控实现工厂范围的可见性

FactoryTalk InnovationSuite将来自各种软件和硬件来源的数据流统一到一个整合的视图中。但首先,他们需要连接传统机器。在此阶段,他们为尺寸和年限不同的传统压力机添加了 PLC 功能。利用 ThingWorx 的灵活性,他们能够轻松连接每台印刷机并开始收集数据。

为了了解每个生产区域的概况,罗克韦尔为其成型和安全垫机创建了一个数字孪生模型。数字孪生提供了机器及其参数的 2D 可视化渲染。罗克韦尔与 PTC 合作开发了连接器,以简化与资产、流程和生产相关的 OT 数据到 FactoryTalk InnovationSuite 中的聚合。这些工具有助于确保数据连接、上下文和建模。这种集成使运营部门能够在单个屏幕上设置和查看可视化的警报条件,例如,如果压力机和暖气已打开,但印刷机未循环。

该项目产生了一个单一的仪表板来监控其成型压力机。在一个屏幕上,制造员工可以看到哪些压力机正在运行,哪些处于空闲状态,以及何时需要维护工具。简化的仪表板由代表 35 次按压中每一台的图标组成,并带有颜色编码以显示状态。虽然仪表板供主管或操作员使用,但制造员工也可以使用它来快速了解机器状态。

仪表板显示机器警报,当温度、湿度、水流量或水压等因素超出其最佳范围时通知操作员和主管。它还使操作员能够跟踪关键数据,例如产量或产品质量,以便他们知道压力机何时出现异常行为。这些信息是罗克韦尔自动化计划在未来构建的强大预测功能的基础。

实现预测性和规范性维护的未来状态

自实施该解决方案以来,实时、客观的数据使罗克韦尔能够提高机器效率和产能。导致塑料故障和影响机器健康的停电已成为过去,提高了所生产产品的整体质量。数据带来的可见性使操作员能够查看和了解机器状态、过程参数、基于利用率的维护要求以及计划的维护合规性。凭借对所有 35 台机器压力机的更大可见性,该公司创建了一个更高效的工厂,并显著提高了机器的正常运行时间。这将继续成为整体持续改进的重要工具。

该解决方案也有利于提高工人的生产力和士气。对于工厂工人来说,仪表板有助于创造公平的竞争环境。它消除了所有歧义。

罗克韦尔自动化将这一实时可见性用例视为其更大的数字化转型之旅的又一步。通过为许多机器性能参数建立基线,现在有一个新的用例来分析数据趋势,以预测停机时间或可能的错误,并在停机前规定调整或维护。现在我们已经合并了数据源,我们可以不断创建新模型来进一步改进我们的流程。

审核编辑:郭婷

-

连接器

+关注

关注

98文章

14491浏览量

136465 -

PTC

+关注

关注

4文章

300浏览量

41886

发布评论请先 登录

相关推荐

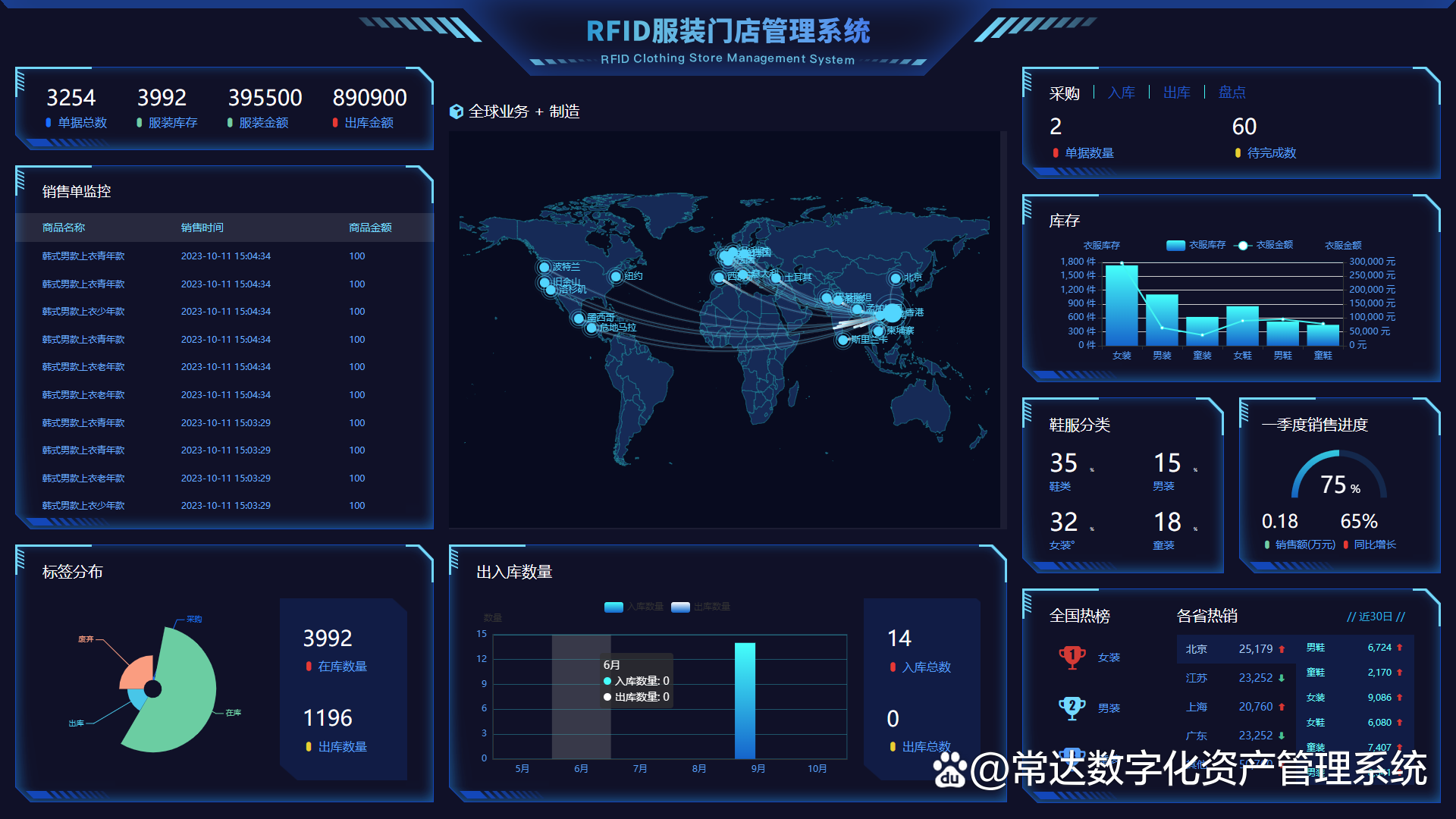

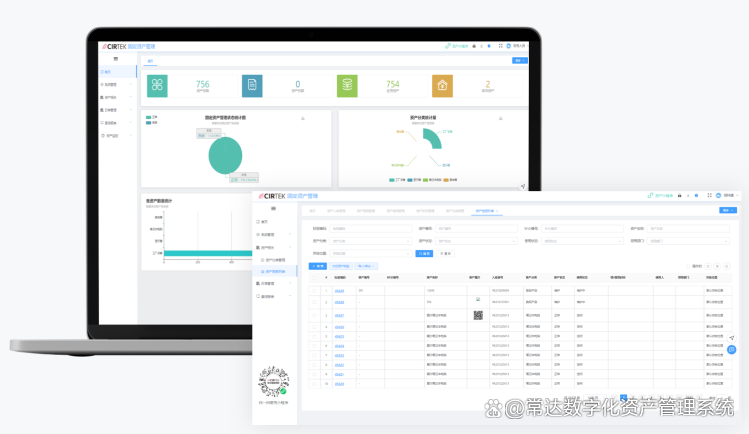

企业数字化转型的利器:RFID资产管理系统

数字化转型对企业的意义

企业如何数字化转型

如何通过数字化资产管理提升企业运营效率

物联网公司的数字化与数智化转型之旅

RFID技术助力资产信息数字化转型

企业数字化转型方案

解析数字化资产管理系统:RFID技术的软硬件集成与标签分类应用

资产监控是数字化转型之旅的关键一步

资产监控是数字化转型之旅的关键一步

评论