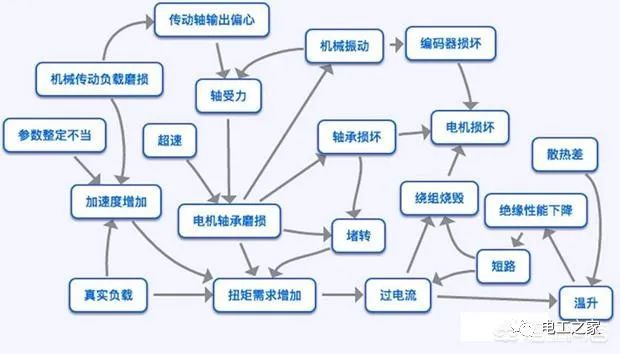

PLC只是一个微型控制器,从这个角度来看,它侧重点在于处理简单的数据和判断状态,而电动机故障难点在于测量,因为需要不同的传感器才可以判断一个电机是否相对合理,但是电机空间又非常小,并不适合安装非常多的传感器,所以通过PLC判断电动机是否有问题,往往都是一些简单类型的,比如过热和过流,但是电机是否正常是需要有很多维度变量来描述的,比如下边这张图,想全部监控这些数据是异常困难的

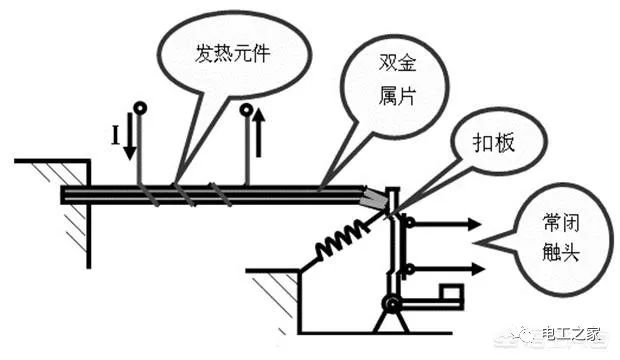

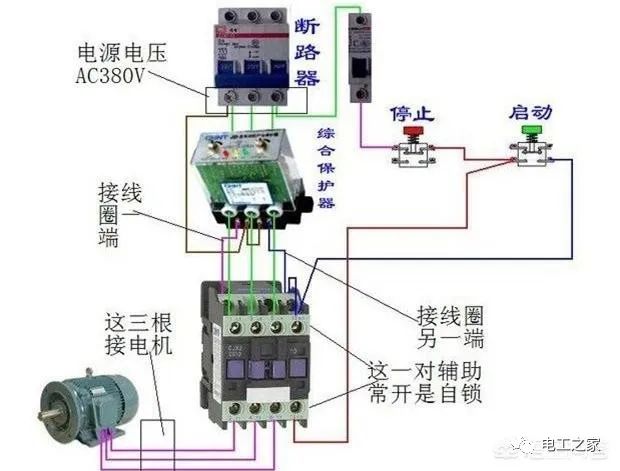

单纯的工频供电控制的电机,比如没有按照调速系统的三相异步电机,在工作时候,一般只会在主回路里边按装了过热保护装置,实现所谓的过载保护。本质也就是利用一些双金属片之类的东西,串联到电机工作主回路,当电机电流突然变大了,比如超过额定电流多少秒,双金属片会因为大电流发热而变形,推动拨杆之类的装置让触点状态发生变化,这个触点可以用来给继电器或者PLC来切断主回路,从而保护了电机长期过载状态,避免烧掉电机。

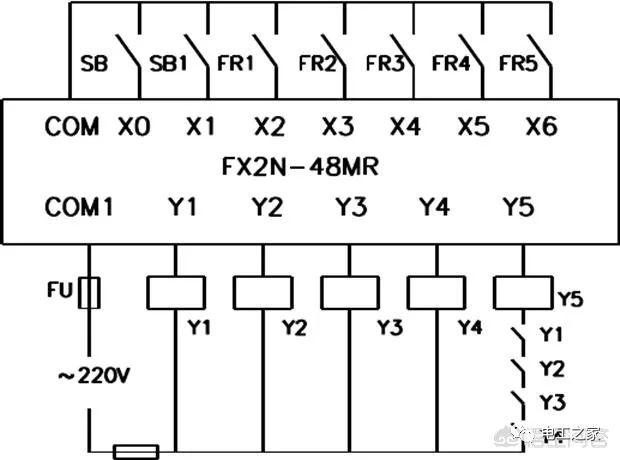

上边的触头,可以是常开,也可以是常闭的,一般用FR表示,如果有多组这样的电机,同时按照了过热保护,分别会输出FR1,FR2,FR3......这样的触点信号,可以直接接入PLC的输入端子,也可以通过中间继电器隔离后再输入,比如下图这样。

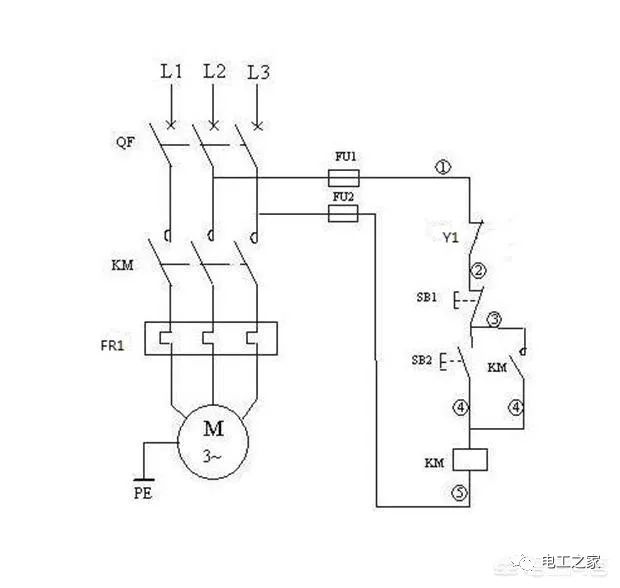

和主回路联锁起来,是这样一张图,只画了FR1这个回路,其他的完全一样,可以参考。

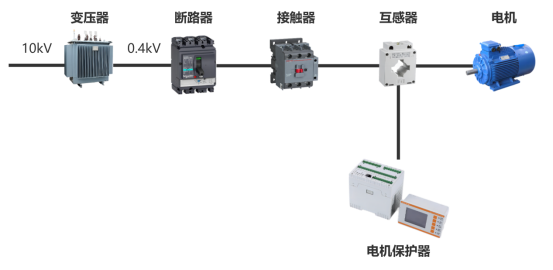

实际上这个过程,只起到一个隔离和数据采集类似的作用,完全可以通过传统的继电器来完成的。当然,市场上还有所谓的电机综合保护器,结构上和过热保护是比较相似,但是添加了很多功能,比如可以实现过流过载,堵转,过压,欠压,漏电,三相不平衡,缺相,甚至轴承磨损,定子出现偏心等类型故障检测,把它的触点信号类似接入到PLC里边,就可以实现PLC对故障的控制和管理了。

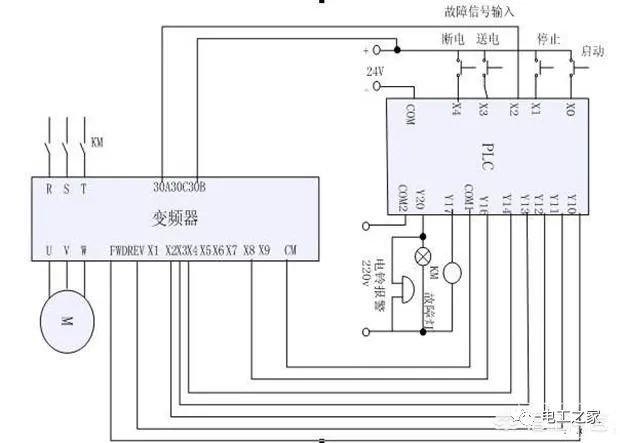

电机保护器的作用是给电机全面的保护,在电机出现过载、过流、缺相、堵转、短路、过压、欠压、漏电、三相不平衡、过热、轴承磨损、定转子偏心时,予以报警或保护的装置。实际上,现在的电机很多都带有驱动装置了,比如变频器广泛应用于异步三相电机的调速里边,而这些驱动器本身已经带了各种电机状态的检测功能,能及时判断和处理故障,PLC只需要读取变频器的故障情况,就可以间接控制电机的故障了。

因为PLC有扫描周期,使用PLC来检测和控制电机故障时候,需要注意到这个滞后问题,特别是过载之类的报警,往往需要在短时间内做出反应,及时切断电源的,如果因为扫描周期耽搁了,就会发生电机被烧掉的危险,有些甚至可能会危及设备和人身,所以使用PLC来控制检测电机状态是可以的,应该作为一种二次性质的监控处理,并不能用来做实时故障控制。

审核编辑:郭婷

-

控制器

+关注

关注

112文章

16487浏览量

179806 -

plc

+关注

关注

5019文章

13400浏览量

465962 -

电动机

+关注

关注

75文章

4131浏览量

97195

原文标题:PLC是怎么检测到电动机故障的?该注意哪些问题

文章出处:【微信号:PLC与自控设备,微信公众号:PLC与自控设备】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

避免电动机频繁出现故障-如何选择合适的电动机保护器

高效电动机与传统电动机的区别

电动机的常见故障与解决方法

电动机出故障时如何检查及修理?

煤矿井下如何避免电动机故障

PLC如何检测电动机故障 需注意什么

PLC如何检测电动机故障 需注意什么

评论