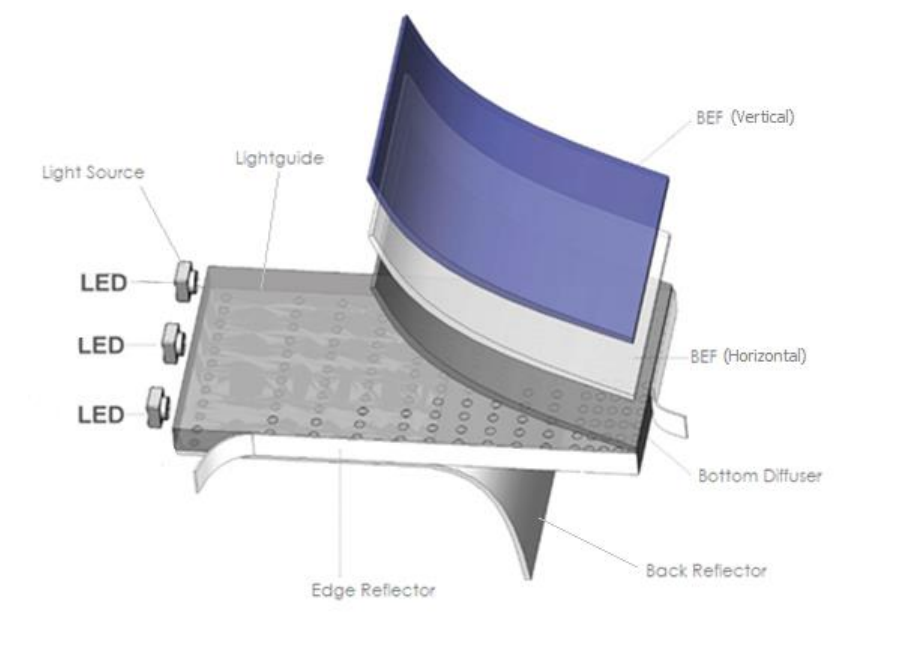

导光板是背光模组中不可缺少的一个组件,其主要的功能是将LED发出的点光源转化为面光源,为液晶面板提供均匀、稳定的面光源支持。

另一方面,导光板和背光里面的其他膜片相比,设计的灵活度比较大,厚度可以适当调整,以满足产品的厚度需求,不像膜片的厚度是固定的,没办法改变。

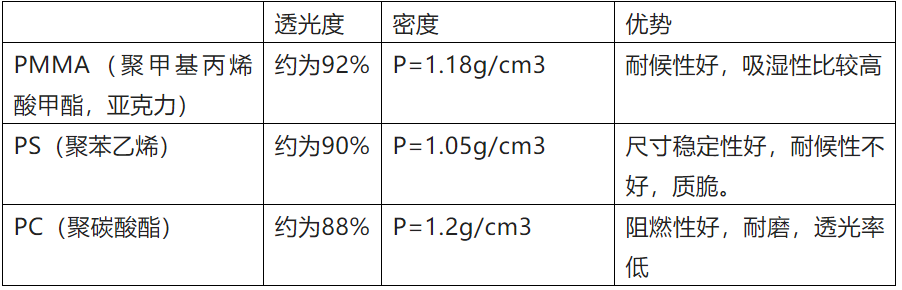

01、LGP的原材料选择

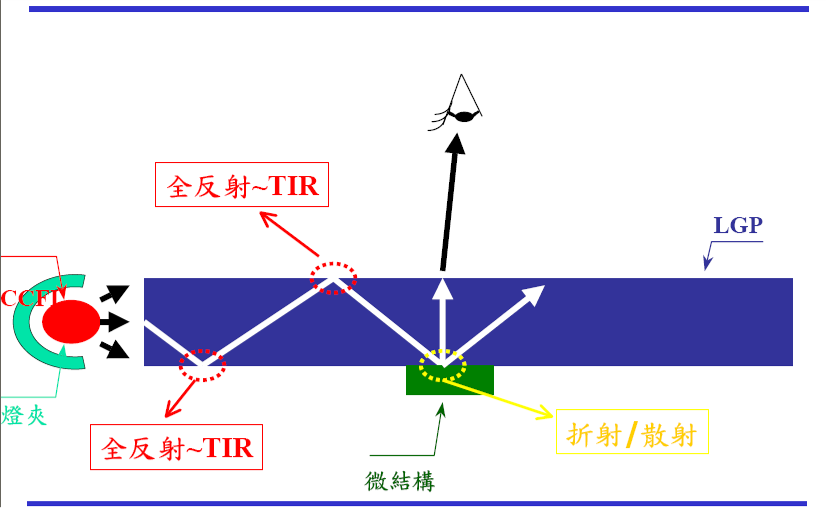

02、LGP的光学原理

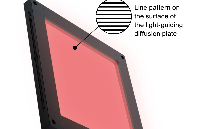

导光板的原理就是利用光学级亚克力板材吸取从灯发出来的光在光学级亚克力板材表面的停留,当光线射到各个导光点时,反射光会往各个角度扩散,然后破坏反射条件由导光板正面射出。通过各种疏密、大小不一的微结构,可使导光板均匀发光。反射片的用途在于将底面露出的光反射回导光板中,用来提高光的使用效率。

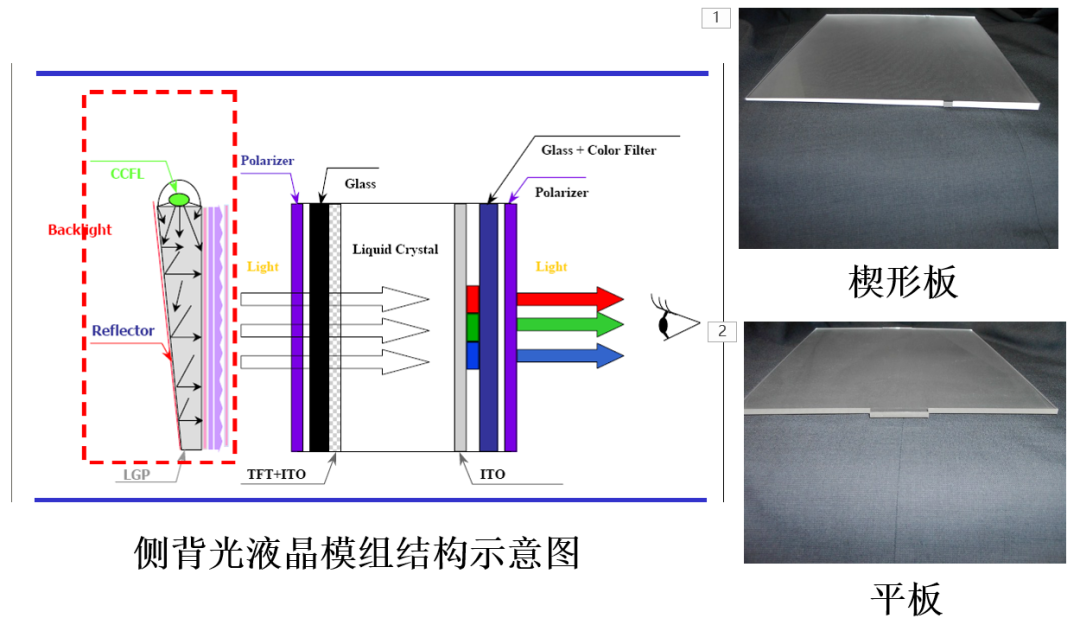

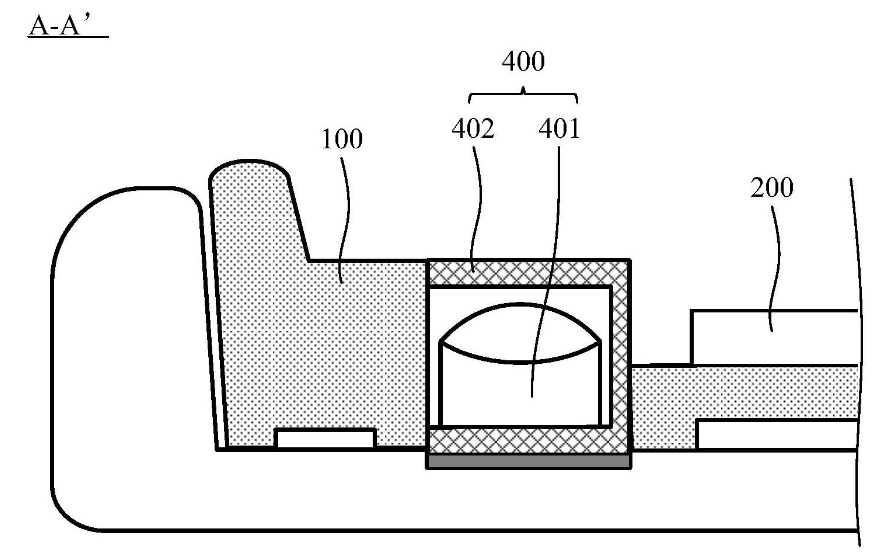

其在显示模组LCM中的应用:

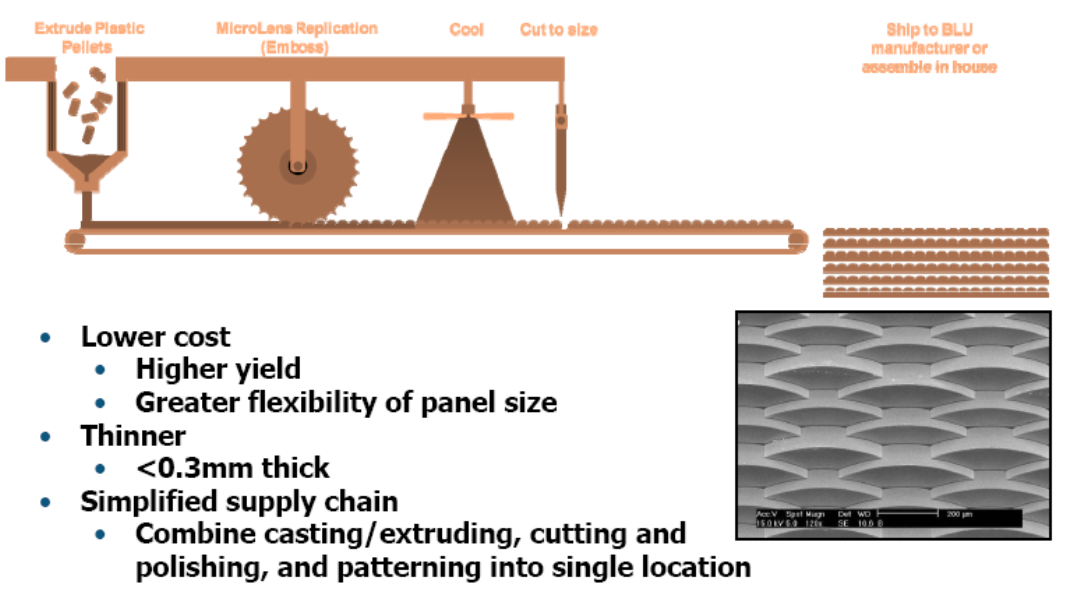

03、LGP制作工艺

导光板成型方式有注塑、热压、切割。

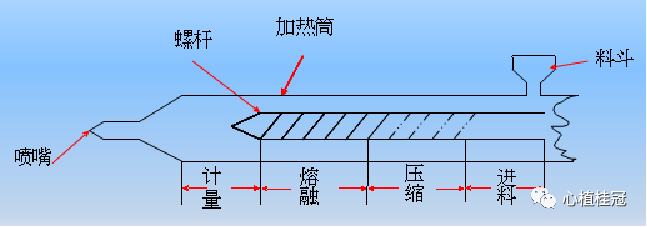

LGP常用注塑射出流程:

保压:塑料进入模穴后在塑料尚未凝固之前由螺杆所提供的保压力.

背压:螺杆开始旋转后,存在于螺杆后端阻止螺杆后退的压力.

保压切换点:充填结束进入保压阶段.

冷却时间:保压阶段结束时间开始计算至计量完成就是设定时间结束,开模开始.

周期时间:生产一片LGP的时间.

充填阶段----高压锁模,均匀进料,以免撑坏模具.

过度保压:充填系统设计不良或操作不当的条件使得融胶在模穴中保压时间过长或承受压力过大就会过渡保压.

成型参数对LGP制品翘曲的影响,主要是使LGP制品不同方向上的收缩不均造成的。

1).对翘曲度影响较大的因素主要是保压时间,然后是模具温度,而射速和保压压力也会有一定影响。

2).保压时间是根据浇口冷却时间设定的,时间短,则浇口未完全冷却,翘曲明显。时间长,浇口充分冷却,翘曲小。

3).保压压力增大,压入的塑料熔体增多,LGP制品致密性加强,收缩减少,翘曲也会减少。但压力过大会转换为LGP制品的内应力,当产品取出时,热应力释放,翘曲也会变大。

4).模温高,填充顺畅,但冷却时间会长,浇口冷却时间慢,保压效果差,从而影响翘曲。模温低,浇口冷却时间快,保压效果好。

04、LGP的网点加工方式

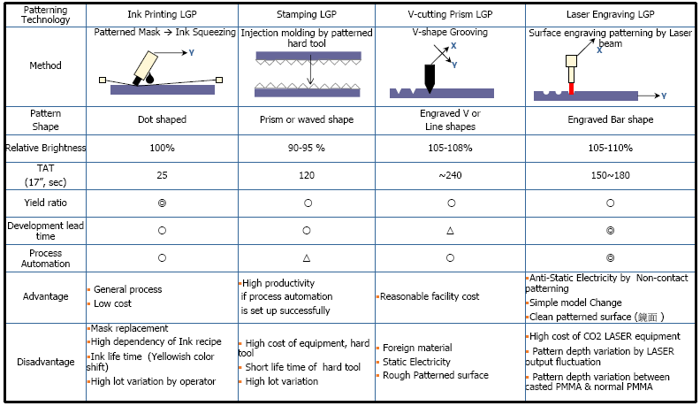

• 网点的制成方式:印刷式和非印刷式 • 印刷式:导光板完成外形加工后,以印刷方式将网点印在反射面:包括网板印刷,喷墨印刷 • 非印刷式:将网点在导光板成形时直接成形在反射面。又分为化学蚀刻(Etching)、 精密机械刻画法 (V-cut)、激光打点、撞击打点等。

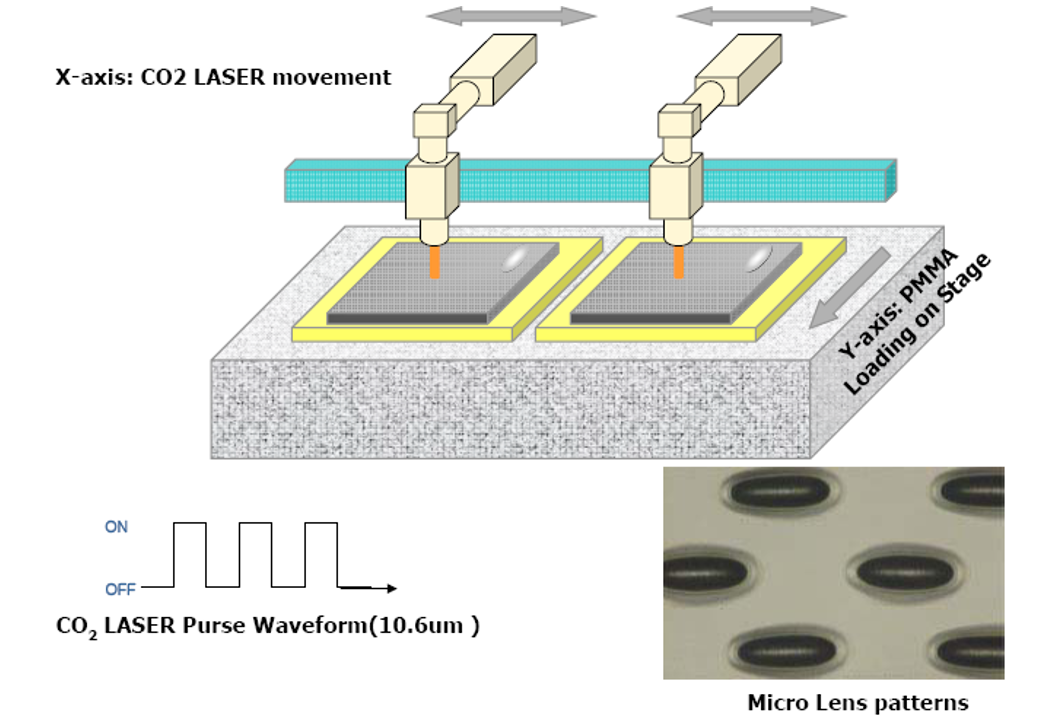

激光打点:

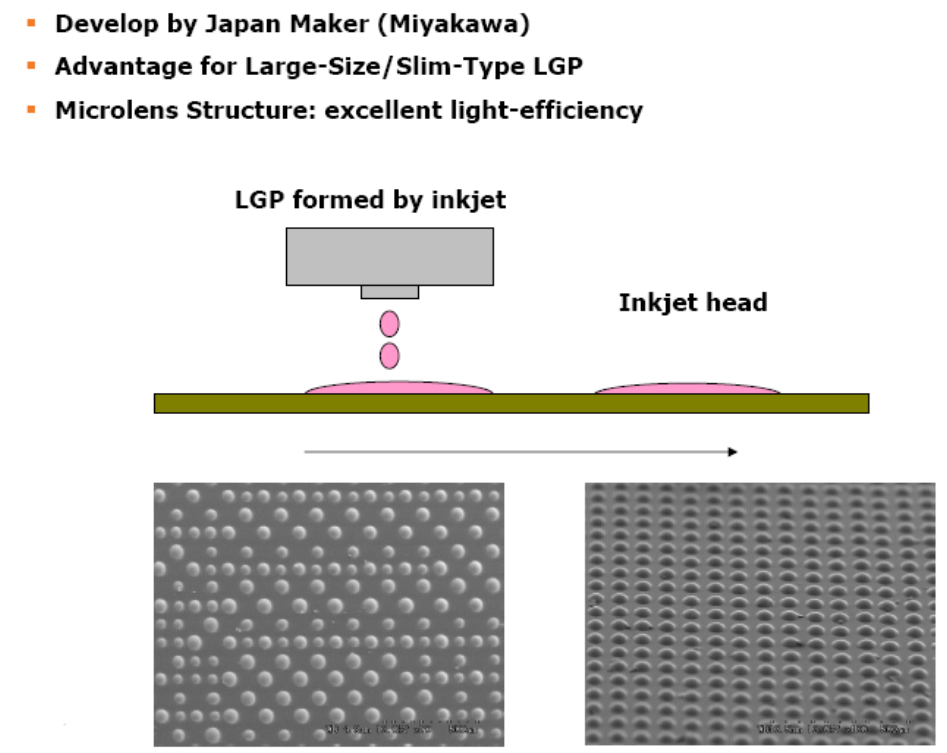

喷墨打印:

V-cut:

V-cut是目前效果最好的微结构。

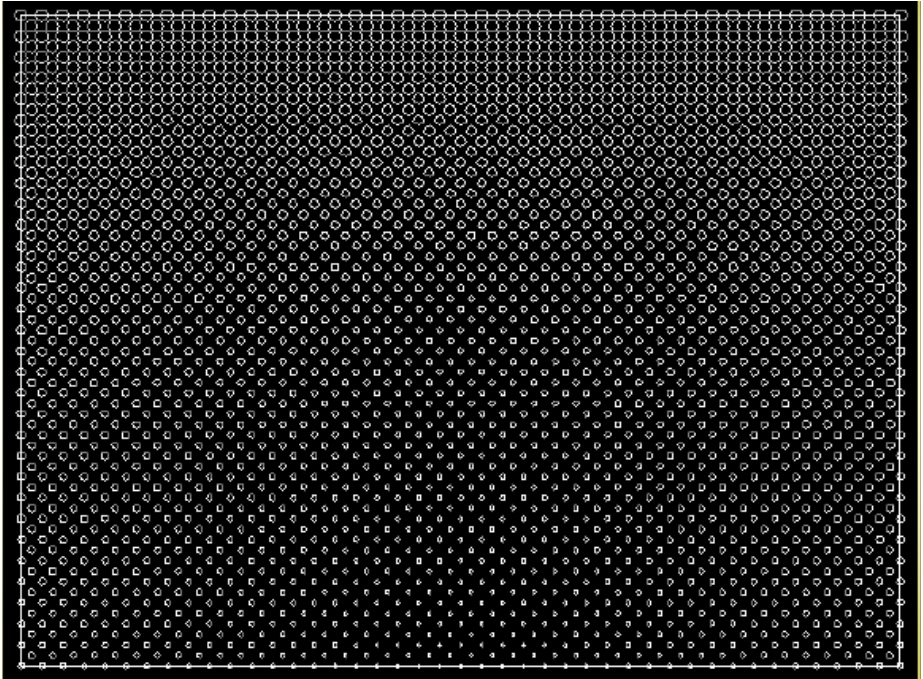

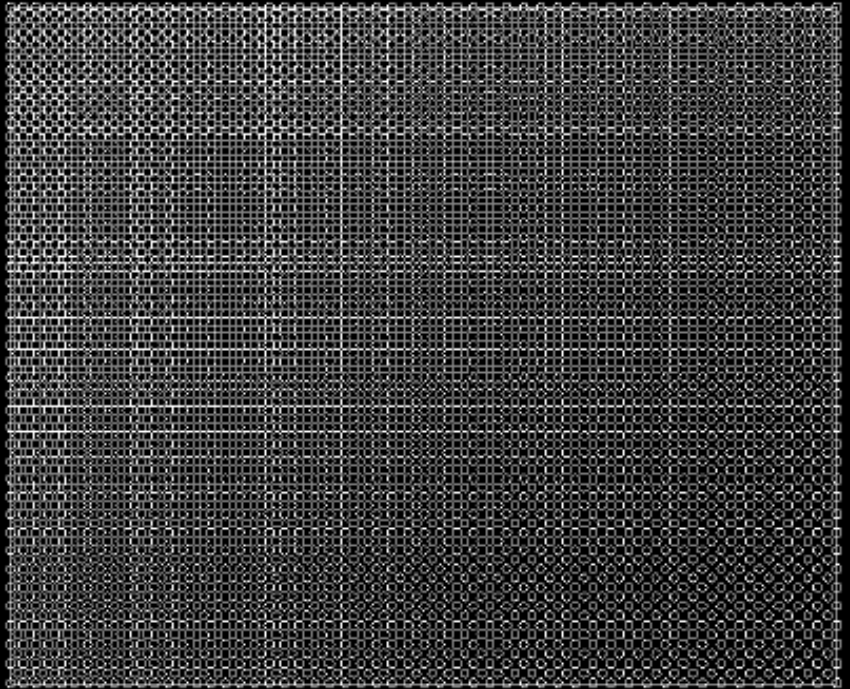

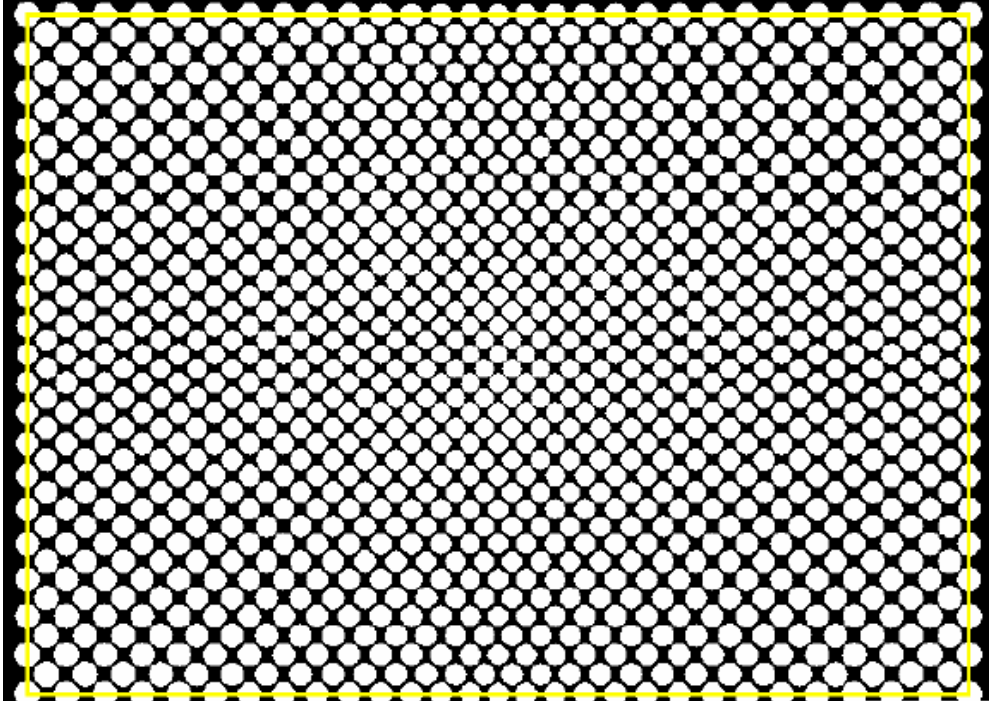

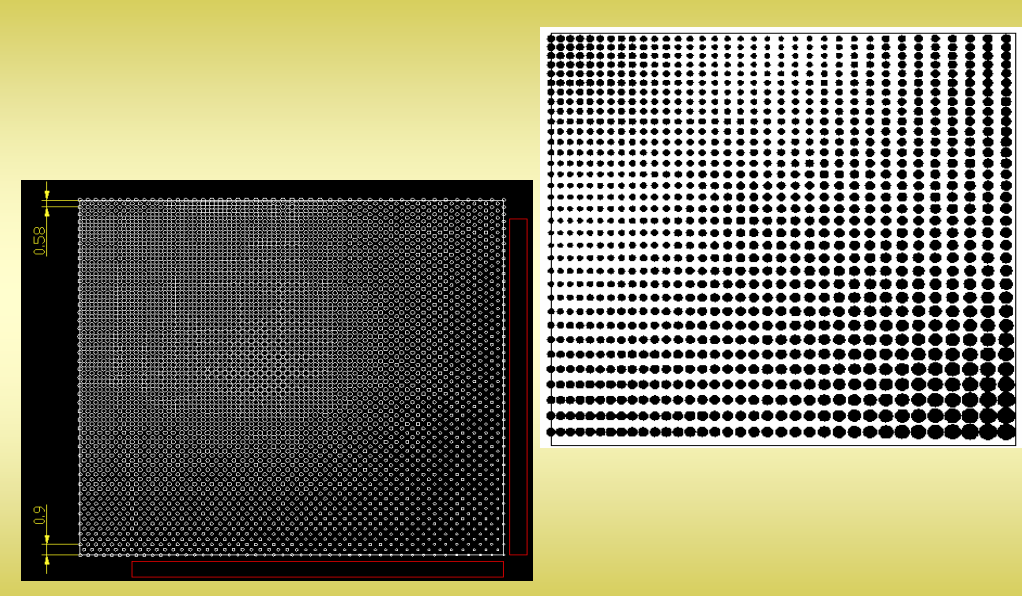

05、LGP的网点设计原则

首先,确定设计目标及现有条件:亮度,均匀度,导光板材质,入光方式,加工能力等 设计流程: (1)根据设计要求及现有条件,运用设计软件设计网点,并模拟结果 (2)根据模拟结果优化网点设计 (3) 制作成网板,印刷导光板,组装成背光源。测试背光源是否达到设计要求。 (4) 依据背光源的测试结果,调整网点设计。 网点设计的调整方向有如下几个方面: 1.Pitch相等,网点大小变化

2.网点大小相等, Pitch变化

3.网点大小变化, Pitch变化

4.AM/FM 混合排列:

05、LGP发展趋势

根据 TRIZ 技术进化趋势理论的法则,随着工程系统的演化发展,技术系统向超系统进化,可以在资源约束的条件下,通过系统合并增加功能或降低费用。并且通过融合集成使原技术系统被改进并简化,并通过与超系统组件合并获得大量资源。向超系统进化有四个子趋势,导光板一部分的进化符合其中一个子趋势——超系统与原工程系统集成的主要功能差异化增加的趋势。功能差异性增加是指,随着技术系统的进化,相互合并系统的功能差异不断增加,集成两种以上不同功能的系统称为联合技术系统。

导光板是使光从一侧进入导光板碰到反射点时漫反射到导光板表面。扩散板是让光在行进途中遇到两个折射率相同的介质时,发生折射、反射与散射,让光束角变为 160°~176° 从而得到舒适的光。

所以导光板、扩散板的主要功能都是光的折射、反射与折射。今后若可以使导光板与扩散板二合一,扩散板分别进行注塑成型后,再将两者通过热压为两层的复合结构。然后又出现了分层注塑成型的一体化集成设计,实现了导光的模块化设计,简化了结构,安装方便。从而替代导光板和扩散片,相信背光的成本方面将进一步降低。

文章出处:【微信公众号:心植桂冠】欢迎添加关注!文章转载请注明出处。

-

液晶面板

+关注

关注

10文章

474浏览量

40109 -

模组

+关注

关注

6文章

1540浏览量

30693

原文标题:背光模组之导光板

文章出处:【微信号:心植桂冠,微信公众号:心植桂冠】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

应用在电视显示面板终端的电源管理芯片(PMIC)-iML1942

液晶面板的种类及特点解析

应用在液晶电视TCON显示面板中的PMIC电源管理芯片

简述CCS平面光源-LFX3-PT系列

TFT液晶面板中应用的高度集成的电源管理芯片(PMIC)-iML1942

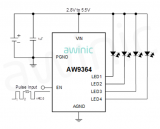

背光驱动方式及特性详解

飞创直线模组厂家,为高精度运动系统提供直驱技术解决方案

液晶电视面板售价持续攀升,夏普退出生产影响市场供需

日本最后一家电视面板厂关闭 夏普终止SDP液晶工厂运营

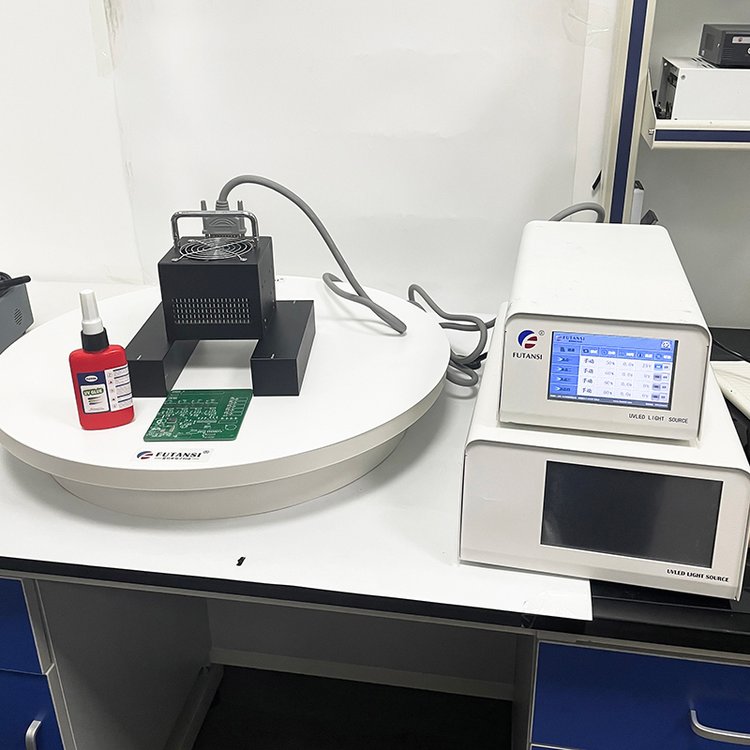

UVLED面光源与传统光源对比:谁更胜一筹?

UVLED面光源技术革新:引领照明与固化新潮流

背光模组的导光板为液晶面板提供均匀、稳定的面光源支持

背光模组的导光板为液晶面板提供均匀、稳定的面光源支持

评论