近日,韩国浦项科技大学Won Bae Kim团队使用微图法显著改善了固态锂离子电池中固态电解质与电极交界处的界面性能。SnO2纳米线(NWs)的图案阵列直接组装在电流集电极上,在产生的图案阵列之间产生“运河状”空间。SnO2图案的面积和间隔由光刻技术精确控制,相应地使微通道结构的空间重排成为可能。Li7La3Zr2O12 (LLZO)和聚环氧乙烷(PEO)的混合电解质通过微通道“深入”到纳米线电极中,实现电极/电解质界面的亲密接触。研究者对具有不同微通道结构(例如,通过增加通道数量或扩大通道宽度)电极的锂离子电池性能进行了研究,为探索新型高容量和高功率共存的固态锂离子电池提供了可能。

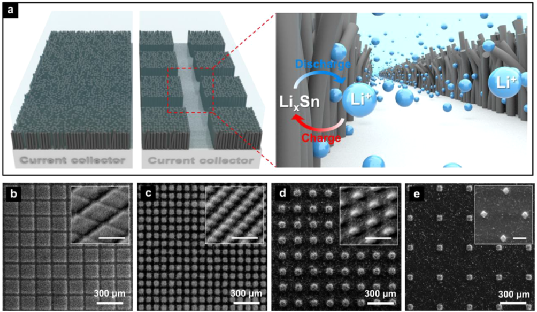

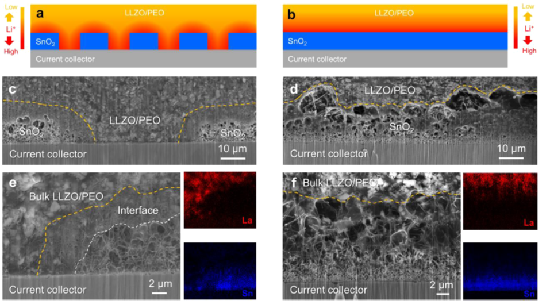

图1:(a)普通SnO2 NW电极的图示(左)和新设计的微图案NW电极(右)。放大后的图像显示了微图案电极中有效的锂化/脱锂过程。(b)方格A,(c)方格B,(d)方格C和(e)方格D的SEM图像。

研究已经证明室温下固态电解质中的电极动力学受到电解质离子导电性差的影响,为了在高倍率和多次充放电循环下获得更高的容量,不可避免地需要增强固体电解质和电极交界处的界面接触。图1a显示了部分传统薄膜型电极(左)和微图案化电极结构(右)的比较示意图,两者都由直接生长在集电极上的SnO2 NWs组成,传统电极中只有顶层与电解液直接接触,导致电极上缺乏有效的电化学界面。相比之下,在微图案NW电极之间形成的通道结构允许电解质渗透到电极中的激活位点,显著的提高锂离子的电化学反应表面积。此外,软性PEO基复合电解质与SnO2 NWs之间的紧密接触有助于降低SnO2在充电过程中反复体积膨胀所产生的存储应变能。值得注意的是,SnO2被用作模型示例材料探索固态锂离子电池构型中电极模式可以扩展至其他材料,例如Si、石墨或LiCoO2在内的广泛活性材料。

图1b-e显示了采用了光刻工艺和化学气相沉积方法制备的四种微型化SnO2结构模式的代表性扫描电子显微镜(SEM)图像。其中,SnO2 NWs只生长在方格区域,因此相邻的方格之间形成了空通道。当方格图案的面积和间距从方格A到方格D变化时,微通道的数量和通道宽度也相应修改 (图1b - e中的电极图形分别表示为方格A、方格B、方格C和方格D)。例如,方格A的图案间距为50 μm时,图案面积大约为 150 × 150 μm,而方格B的图案间距为50 μm时,图案面积大约为 50 × 50 μm。这意味着电极中每单位面积的微通道数量随着图案尺寸的减小而增加。另一方面,方格B、方格C和方格D的图案面积相同,大约为50 × 50 μm,但相邻方格之间的间距逐渐增大,宽度分别大约为 50、150和 300 μm,导致通道宽度相应增加,但单位面积上的通道数量减少。

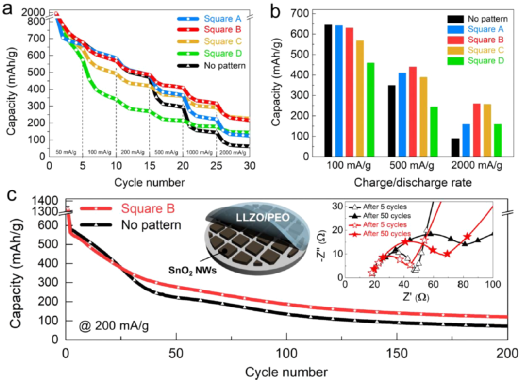

图2:(a)在0.01 ~ 1.2 V (vs. Li/Li+)电位范围内,充放电速率随放电容量的变化曲线。(b)在不同充放电倍率下的容量退化趋势的条形对比图。(c) 在200 mA /g的电流密度下的恒流充放电循环图。右边的插图显示了前5和50个循环后的Nyquist图。左边的插图表示微图SnO2电极和固态LLZO/PEO复合电解质在锂离子电池中的排列。

首先,研究者研究了SnO2电极电化学表现与微通道结构变化的关系。图2a显示了方格A、方格B、方格C、方格D和无图案电极在不同倍率下的放电比容量。SnO2电极放电容量地急剧下降与不可避免的体积膨胀、Li2O的不断形成以及固体电解质界面的持续形成有关。从图中可以看出,在相对较低的电流密度下(50 ~ 200 mA/g),方格A、方格B和无图案电极的比容量几乎相同,这是因为在小电流密度下电极反应动力学不会受到离子动力学的显著影响。然而,在2000 mA/g的大电流密度下,单位面积微通道较多的方格B表现出优异的容量,这表明增加微通道的数量有利于电极上更好的电化学界面的形成,从而促进电极动力学(图2b)。然后,研究者对方格B电极与无图案电极进行了循环性能的研究(图2c),在200圈循环后,方格B电极的放电容量明显提高了约70%。此外,不同循环圈数的EIS测试表明方格B电极有较低的电化学阻抗,这表明有效的电极/电解质界面有助于促进电极动力学。

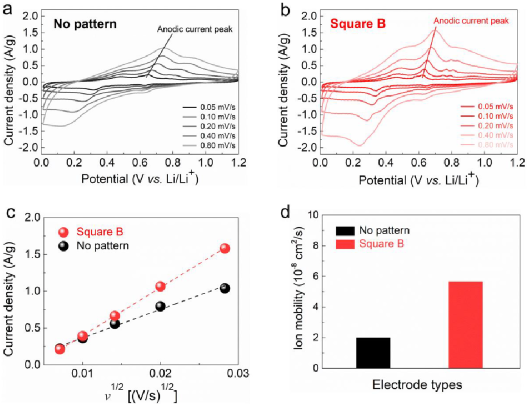

图3:不同扫描速率下(a)无图案电极和(b)方格B电极的CV曲线。(c)约0.7 V时的阳极峰值电流与扫描速率平方根之间的线性关系曲线。(d) 无图案电极和方格B电极的离子迁移率。

接下来,研究者通过电化学分析来更好地理解微图案电极如何显著改善锂离子快速存储能力。图3a、b分别显示了在无图案电极和方格B电极的在不同扫描速率下的CV曲线,从图中可以看出,随着微通道数量的减少,峰值电流密度在每个扫描速率下逐渐变宽。图3c显示了在0.7 V左右的阳极峰值电流对相同电极扫描速率平方根的趋势,通过拟合来计算离子迁移率,结果如图3d所示,方格B电极的离子迁移率是无图案电极的3倍。因此,微通道结构的变化是影响锂离子向电极电化学激活表面传质的关键因素。在通常的电极配置中,固相电解质很难渗透到集电极附近的电极区域,相比之下,图案电极中的微通道允许固态电解质深入电极内的活性部位,减少了无益的局部离子浓度的梯度,并提高了离子迁移率。

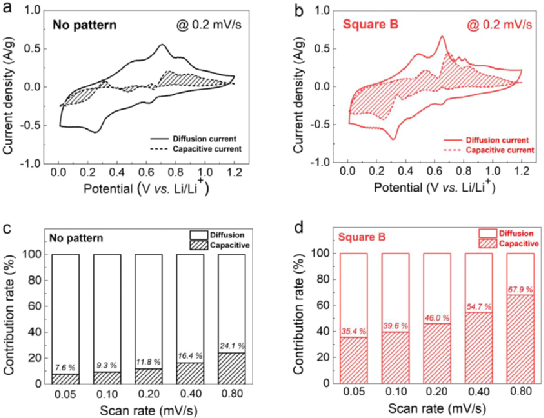

图4:(a)无图案电极和(b)方格B电极在0.20 mV/s扫描速率下的CV图。(c)无图案电极和(d)方格B电极在不同扫描速度下的赝电容贡献率。

作者还研究了不同电极的赝电容和扩散控制贡献率。有效电极/电解质界面往往提供相对较高的赝电容贡献,使得电极在大倍率下具有快的反应动力学。图4a,b分别显示了无图案电极和方格B电极的赝电容贡献。图4c、d中的柱状图表示伪电容与扩散贡献的比值。随着扫描速率增加,两个电极的赝电容贡献比都逐渐增加。但是,在所有扫描速率下方格B电极的赝电容都优于无图案电极,这表明微通道有利于电极上电化学激活表面的形成。

图5:(a)方格B电极和(b)无图案电极上局部离子浓度穿透厚度梯度的比较模型。(c)方格B和(d)无图案电极的截面SEM图像。(c)方格B电极和(d)无图案电极中LLZO/PEO和SnO2连接处的放大视图和对应的EDS分析。

图5a,b分别描述了方格B电极和无图案电极中有效离子空间分布的比较模型。由于电化学动力学取决于电极表面附近区域活性离子的局部浓度,所以通道结构(方格B)应该有助于扩大电流集电极附近的局部离子浓度(图5a),为电极提供更好的锂离子可用性和迁移性,从而显著提高电极对储能反应的快速响应。另一方面,没有图案的电极只允许固相电解质进入电极的顶层,导致锂离子利用率和电极反应动力学相对较低。图5c、d的SEM横断面图像显示方格B电极和无图案电极LLZO/PEO与SnO2之间的实际连接的一部分,它清楚地展示了微通道(图5c)使得LLZO/PEO有效渗透到集电极。此外,微通道可以诱导形成由LLZO/PEO和SnO2的密集混合组成的稳定界面(图5e),提供更有效的离子的流动性。相比之下,图5f中存在许多明显的连接处的微孔,影响了锂离子的快速传输。

【结论与展望】

通过将SnO2纳米线直接在集电极上制备和修饰制备图案电极,并使用LLZO/ PEO复合电解质组装成固态锂离子电池。根据电极内部微观结构的变化,系统地研究了对应电化学行为。研究者提出通过在图案之间形成的微通道可以改善电解质和电极之间的界面连接,在大倍率和长循环的条件下提高固态锂离子电池的放电能力。平面图案结构法为通过传统制造工艺开发新型电极构型提供了一个新的视角。当固态锂离子电池因为电极/电解质连接处因动力学差需要更有效的电极界面时,它还可以提供灵活的电极设计和额外的电化学性能优势。

审核编辑:郭婷

-

锂离子电池

+关注

关注

85文章

3264浏览量

78132 -

电解质

+关注

关注

6文章

821浏览量

20264

原文标题:在电极上设计特定的图案提高固态锂离子电池界面稳定性和快充性能

文章出处:【微信号:清新电源,微信公众号:清新电源】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

清华大学:自由空间对硫化物固态电解质表面及内部裂纹处锂沉积行为的影响

清华深研院刘思捷/港科大Kristiaan Neyts最新AEM封面文章:硫化物复合固态电解质

Li3MX6全固态锂离子电池固体电解质材料

使用LLZO/ PEO复合电解质组装固态锂离子电池

使用LLZO/ PEO复合电解质组装固态锂离子电池

评论