摘要:

电子产品印刷电路板表面贴片安装生产中,各种器件的逐渐走向微小化,不少生产线开始为检测出合格的焊接质量设计了不少“关卡”,如现在广为应用的三维检测法。在电子器件组装过程中,焊膏印刷效果对焊接质量有极大的影响,本文将简单阐述焊膏印刷工艺当中的SMT技术以及焊膏印刷效果对焊接质量的影响,着重介绍焊膏印刷工艺中的三维检测方法。

0引言

焊板印刷技术被广泛应用在电路板的贴片工艺中,对焊膏印刷的检测来说,现阶段比较成熟的有AOI检测技术、SPI锡膏测厚技术。焊膏印刷过程中,存在诸多因素,导致焊膏印刷效果参差不齐,其中涉及到焊膏的材料、印刷的工艺等,如何减轻、消除这些因素带来的影响,成为焊膏印刷技术提升的重点。此外,在SPI锡膏测厚技术的加持下,能精确控制PCB板上焊膏的各项数值,提升焊膏引述的质量。三维检测技术的发展,不仅从根本上提高了焊膏焊接产品的质量,把控产品的生产效率,更让焊膏印刷技术有了质的飞跃。

1SMT技术

SMT技术(Surface Mounted Technology)在当下电子原件装行工艺中是最为常见的工艺,简单来说就是电子器件表面贴装技术。在贴片组装过程中,一般会将无引脚或短引线表面组装元器件(简称SMC/SMD)安装在印制电路板(Printed Circuit Board)的表面或其它基板的表面上,再通过回流焊焊接组装,这就完成电子器件装行的第一步。

SMT技术相比传统的制作工艺,有很多独到的特点。如组装密度高,这就很好的呼应了现在行业标准对电子器件的要求。此外,电子器件体积小、占据空间小、质量小,这些特点,都是现在工艺所追求的标准。SMT技术随着当下技术水平以及市场要求的变化,逐渐形成了了可靠性、生产效率高、产品性能强等特点,消除了以往抗振能力差、PCB焊点缺陷频率高等缺点,减少了生产过程中电磁和射频干扰。技术水平的提高意味着产品拥有了更多的可能性。

但是SMT技术并非没有缺点,总的来说,具体有以下几点。某些情况下,连接SMT在机械应力条件下不实用因素起作用,例如物理连接将频繁附着和分离的地方。接头尺寸有时也是SMT技术的缺点之一,由于SMT技术韦促进较小的组件进行连接,焊接连接较小,这导致每次接触中使用的焊料量较少,可能会影响某些焊点的可靠性。高功率应用也是SMT技术的缺点之一,电路中需要大型元件的地方例如大电容或大型连接器,使用起来的功率较大,不能保证生产线上所有得到机器都能稳定运转,存在一定的隐患。综上所述,SMT技术在制造PCB电路板的工艺中,并不是最佳生产方案。

2焊膏印刷对焊接质量的影响

2.1材料的影响

焊膏的成分较为复杂,一般有焊料合金颗粒、助焊剂、粘度控制剂、溶剂等;在其他不同种类的焊膏中,成分也不尽相同,造成焊膏最终的品质也不同。

2.1.1焊膏的粘度

焊膏粘度过大时,焊盘上的线条会出现少、缺等现象;粘度太低,线条容易脱落且不平整,分辨率也大大降低。这两种情况都会造成产品生产不合格,会影响生产的效率。

2.1.2焊膏颗粒的大小与其均匀性

焊盘上高清晰度的印条意味着焊膏颗粒直径较小,但是焊膏颗粒直径取极小的情况下,印条就会出现塌边、易氧化等现象;反之焊膏颗粒过大,则会造成印条模糊不清、印刷不均匀等情况。

2.1.3焊膏中的金属含量

焊膏中的金属含量能有效增加回流焊厚度,当焊膏中的金属含量过低时,焊料的桥连倾向会降低,造成产品生产不合格。

2.2网板的影响

网板的材料以及刻制都会影响焊膏印刷质量,能最终决定焊膏印刷的精密度。网板上的开孔尺寸,过大过小都会与对应焊盘不吻合,导致印刷过程无法进行下去。网板的厚度,要根据相关的引线间距来决定,一般情况下采用0.12~0.15mm的网板,网板厚度过小,则不利于焊膏的释放。

2.3丝印机参数的影响

2.3.1刮刀压力

该处压力应尽量降低,这样焊膏才能完全附着在焊盘上,达到工艺标准。操作不标准,压力太大,焊膏就不能完全印在焊盘上,会过分进入丝网模板开口处,甚至会挤入焊盘的缝隙当中。

2.3.2印刷速度

该处速度要适当控制,一般来说要低于30mm/s。若速度过快,焊膏就不能很好的填充在丝网模板的开口处。

2.3.3刮刀材料

一般来说,现在生产过程中所采用的都是材质较为软的橡胶刮板,若刮刀软硬不合格如硬度过大,会导致丝网模板变形。

2.4焊膏印刷产生不良效果的原因

焊膏在印刷过程中经常会因为一些因素而产生印刷不良等效果。最为常见的有印刷位置发生偏离,在印刷过程中,模板跟PCB的位置没有完全对准,当然也存在模板制作工艺水准不达标等因素。若焊膏印刷填充量存在不足,说明焊膏的量本身就存在量少等问题;焊膏量少的情况下,会出现未填充、缺焊、少焊等生产故障。焊膏填充量不达标准不仅直接对电子器件的组装有影响,也会间接影响到印刷板的压力、刮刀速度等。

3焊膏印刷对焊接质量的影响解决方案

3.1对焊膏材料

焊膏的粘度:在选用不同粘度的焊膏时,可用精确粘度仪进行测量。

焊膏颗粒的大小与其均匀性:根据实际情况,按照引脚间距和焊料颗粒的关系,选定合适的焊料颗粒直径。

焊膏中的金属含量:在焊膏厚度一定时,可参照金属含量对回流焊厚度的影响参数,进行设定。

3.2对网板

网板材料及开孔、厚度、开孔方向与尺寸的选择,需要根据实际焊盘的参数以及生产设计要求来选择。在网板材料的设计生产工艺当中,则可以根据相关的设计标准来设计生产。

3.3对丝印机相关参数

刮刀压力与刮刀材料:适当控制刮刀压力,就需要采用软硬适中的材料,如较硬的刮刀或者金属材料的刮刀。

印刷速度:在具体的生产过程中,也要结合实际状况来设置刮刀压力跟速度的具体数值。

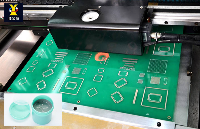

4SPI锡膏测厚技术

4.1SPI锡膏测厚技术原理

SPI(SolderPaste Inspection)的全称是锡膏检测系统,SPI锡膏测厚仪的设计原理中运用到了激光非接触三维扫描密集取样技术,这个设备能将PCB板上的锡膏的面积体积以及具体的厚度逐个测量出来,大大完善了原有的检测系统,收集的数据更加真实、完全、可靠。近几年来这款设备在SMT生产链中备受关注,作为生产环节中的核心检测步骤,SPI锡膏测厚技术不仅做到精准测量PCB板上焊膏的面积体积以及具体的厚度,更能结合控制软件(SPC)对上述测量数据进行统计分析,用更加直观的图表形式来体现制作工艺中不稳定因素是否存在,起到一个预警、提前预知未知错误的作用,更好的优化产品。

在SPI锡膏测厚仪中,研发者巧妙的运用了PMP(相位调制轮廓测量技术)以及Laser(激光三角测量技术),在这两个技术的融合下,SPI锡膏测厚仪能轻易的测出各种细小的焊膏的相关数据。

4.2激光三角测量技术

激光三角测量技术利用相机拍下光束在不同时间内在焊膏上图像,后期整理出相关数据,进行统计计算,最终就能得出该焊膏的相关数据,得出测量结果。在这里,由于激光三角测量技术中巧妙的用到了激光,而激光能在高低不同的平面上产生畸变,照相机才能捕捉到畸变数据。

激光三角测量技术优缺点非常明显,优点就是能在很短的时间内对大量的PCB板进行检测,生产效率高;缺点则比较多,首先是激光束分辨率只能控制在10 - 20um级,分辨率较为单一;其次机器在执行过程中只能单次的检测,导致数据的重复性精确度不是很高;由于激光束的运动模式容易受外界的影响,所以在外界有干扰的情况下,实验所测得的数据准确性较低。

4.3相位调制轮廓测量技术

如果说激光三角测量技术有不小的缺陷,那么相位调制轮廓测量技术就很好的能填补激光三角测量技术的漏洞。由于使用白色光源,相位调制轮廓测量技术能利用结构光栅在PCB板上的相位变化,得出焊膏的相关数据,弥补了激光束测量的不足;利用结构光栅在PCB板上的灰度变化,能够得出数据更加精确的高度值;此外,还能对PCB板进行多次测量、采样,重复性测量得到更高精度的高度值,弥补了激光三角测量技术易受外界干扰了缺陷。

从上述描述来看,相位调制轮廓测量技术优点不少,首先就是很好的削减了外界的不稳定因素,比如震动,大大提高了机器的稳定性;还能有效的进行多次测量,提高了重复性精度。

4.4锡膏测厚仪3D技术方案

(1)激光测量,锡膏测量精度达到纳米级,有效分辨率56nm(0.056um)。

(2)高重复精度(0.5um),人为误差小,GRR高。

(3)数字影像传输:抗干扰,自动纠错,准确度高。

(4)高分辨率图像采集:有效像素高达彩色400万像素。

(5)高取样密度:每平方毫米上万点(平均每颗锡球达6~20取样点)。

(6)多点基板扭曲修正功能:不但可以修正倾斜,还可以修正扭曲变形。

从这些相互影响的不确定参数中,如何找出问题?这里就会利用带SPI独特的能力了,在印刷时能让操作人员简单明了地理解当前印刷的结果。在控制印刷工艺中,印刷转移效率(TE)的百分比以及焊膏沉积的标准差是每个人都会关心的问题。一般情况下下,实际体积(Measured Volume) 和目标体积(Target Volume)的百分比能决定印刷质量的优与劣,控制产品相关参数在合适的范围内一定程度上也能决定产品最后的效果。

5结语

三维检测技术不仅提供了新的检测方案,还能通过测量焊盘上焊膏的体积来保证回流后焊点的可靠性,这一点在高端电子产品的SMT生产线中得到了充分的验证。SPI技术不是简简单单控制印刷机的,而是在印刷机中找寻最合适的生产模式,使得产品的质量得到了把控。从生产效率上来看,三维检测技术是产品质量水准的阀门,从生产工艺上来看,能够改变原有的生产模式,实现工艺管控。

-

焊接

+关注

关注

38文章

3292浏览量

60386 -

smt

+关注

关注

41文章

2955浏览量

70142 -

焊膏

+关注

关注

0文章

44浏览量

10445

原文标题:焊膏印刷效果对焊接质量的影响与三维检测方法

文章出处:【微信号:半导体封装工程师之家,微信公众号:半导体封装工程师之家】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

焊接方法对焊接质量的影响

SMT贴片工艺中锡膏印刷的关键细节及优化策略

详解锡膏印刷对回流焊接的影响

手焊、回流焊和波峰焊三种焊接方法,怎样操作才能保证SIM卡座的质量

常见的影响锡膏印刷质量的因素有哪些?

焊膏印刷效果对焊接质量的影响与三维检测方法

焊膏印刷效果对焊接质量的影响与三维检测方法

评论