智能制造的实现,第一个字是智,前提是要有大量感知数据获得数据信息的学习积累,边缘计算分析,在数字云端的不断的智能化AI自学习进化,并在更加广大的工厂实践活动验证、反馈、改进、提高、推广,而形成社会化推广应用,为人类社会的进步带来有利性与发展前景。这就是智德圆融的功德圆满。

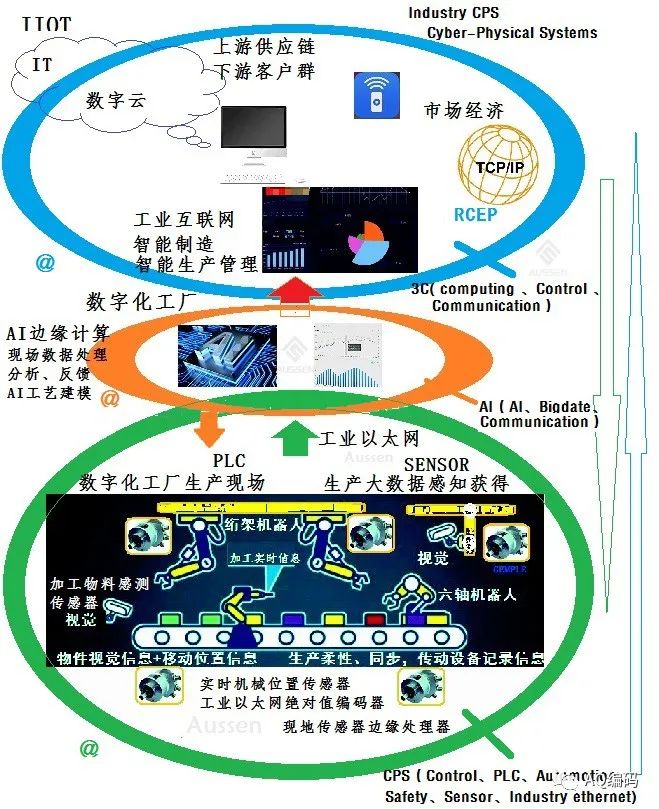

我们大约对于智能制造是需要什么样的工业CPS先有个粗略的了解:

我画了三张大饼

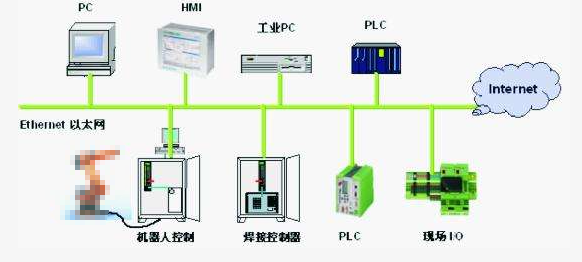

智能制造数字化工厂的数字化通信有三层:

最高一层是人与人的通信,也就是我们现在热门的IT、5G通信,这是提供工业互联网发展,为制造工厂能适应全球化市场经济的快速变化;

再下一层是人与机器和生产加工物料的人机通信、人料通信,信息量巨大,上传下达都需要经过AI边缘计算,这是AI边缘计算技术爆发后我们看到的光;

最底层是机器与机器的现地自动化、少人化,远程的数字化感知、通信大数据采集积累,这是智能制造融入到底层的CPS。

说到智能制造,就离不开制造机器的数字化感知与通信的CPS。

制造业若脱离加工机器而谈智能制造,没有了“融”的虚空了。

机器与机器的数字化通信,首先就是要有机器的数据化的来源,这就是传感器层。比如机械位置传感器绝对值编码器;

人与物料的感知与“通信”,同样的数字化来源首先需要传感器的感知,比如机器视觉传感器。

工厂数字化的工业互联网,与现有的商业互联网的不同,就是多出了人与生产中物料的数字化“通信式”感知,机器与机器的数字化通信感知。

那么,在于底层物理的机器感知传感器以及工业以太网,就成为了智能制造数字化工厂的底层赛博基础(Cyber-Physical Systems)。

加工设备的机械运动,有绝对值多圈编码器作为传感器感知;

被加工的物料零部件,有机器视觉传感器感知;

感知数据传输到云端,都要经过工业以太网层,比如工业以太网PROFINET,无论是经过PLC,还是不用经过PLC的直接上云。

无论这些感知层通信层的数据是到底层现地自动化控制的PLC,还是到人机界面HMI,再到远程数字化监控、数据的积累自学习,都需要一个可靠的、高效的、连的多而广的网络结构通信。

5G移动通信无法到达底层设备,5G只是移动设备之间通信,会有延时,会有周边电磁环境影响可能,这对于工业设备的应用要求而言,移动通信5G在工业机器层应用可靠性还没有经过验证。

以目前的实际工业应用来看,数字化工厂底层机器设备和传感器的数据通信,以后很可能都是走工业以太网通信了,这是大势所趋。

工业以太网得以落地推广发展的几个商业逻辑

多年以前我问过一位美籍华人科学家,他也是我大学的同班同学,他曾是美国工业互联网计划制定时,向各行业专家征集计划书的参与者之一,

“为什么以太网能够进入工业,成为工业以太网去替代过去已经成熟的工业现场总线,它如果想要落地推广的商业逻辑是什么?”

他的回答:第一是“经济性”,第二是“可以连的多”。

工业以太网第一商业逻辑:经济性。

商用以太网技术的迅猛发展与众多的应用,所带来的商业效果是每个节点成本的大幅度降低,以及技术成熟性易用性。而如果把这项已经成熟而又经济的技术转向用于工业设备,是否也可能获得此经济便利?

工业以太网第二商业逻辑:可以连的多。

只有连的节点足够的多,才能够称为“网”;只有连的节点足够的多,才能发挥“网”的群技术优势,而体现出经济价值。

在目前的工业以太网协议中,PROFINET协议是发展较早而目前应用最广的工业以太网协议。

PROFINET是从早期的PROFIBUS-DP的现场总线应用,发展到基于早已普及成熟以太网物理层结构的工业以太网技术。很显然,随着通信技术的发展,早期的现场总线模式,连接点有限,传输数据容量有限,再向上层传输数据直达云端的可能性小。从技术发展的历史轨迹而言,必然会进化到基于已有成熟技术的以太网物理层,尤其是数字化工厂数字云AI芯片边缘计算概念的出现,PROFINET也就应运而生得以大量使用。

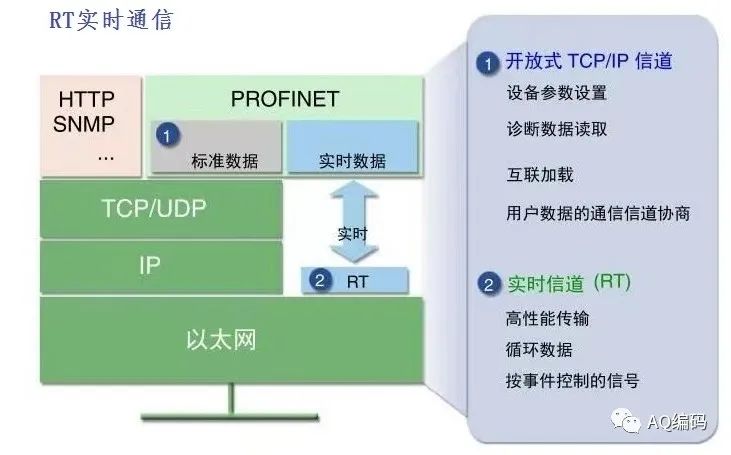

PROFINET RT——real time(实时)的意义

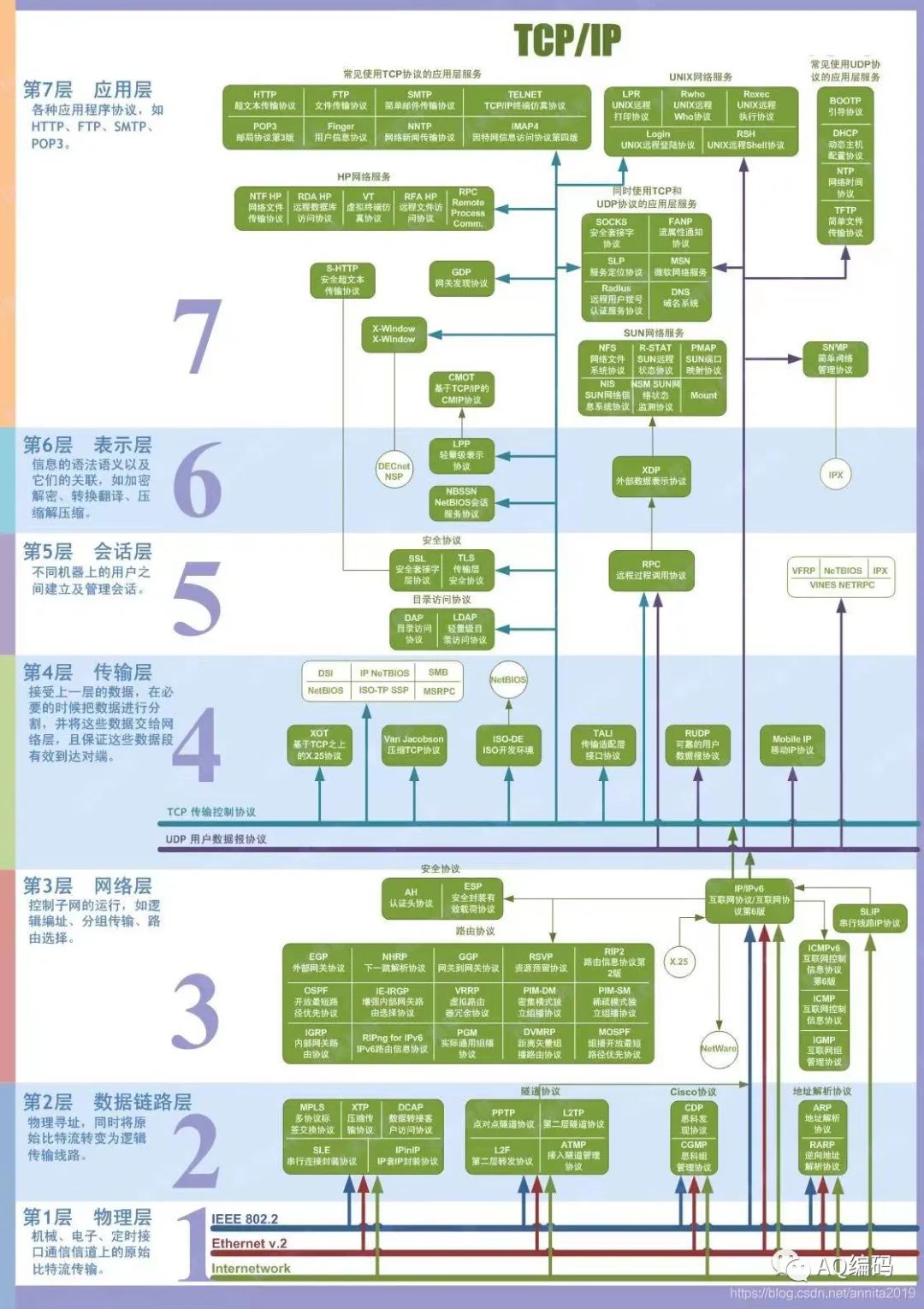

国际ISO定义了网络通信的7层,如下图是目前民用商业以太网的7层图

民用商业以太网不可直接用于工业,在于对工业应用而言发现了几个问题,例如:

1,对于识错纠错的方式,商用网可以用断点后台再续的方法,而对于工业设备需要实时监测控制管理的安全性,就不可以断点再续;

2,对于IP地址-循环应答的模式,原通信速度太慢,不适于工业制造机器所要求的速度。人的反应是以100ms计算的,而工业设备至少要求快于10ms,有些都要求在1ms以下了。

3,AI边缘计算技术的出现,希望从生产现场采集更多节点,可获得更大量的数据信息。

为此,PROFINET协议打掉了第三第四层的TCP/IP层,重新架构了网络层:

此图由PI-CHINA协会提供

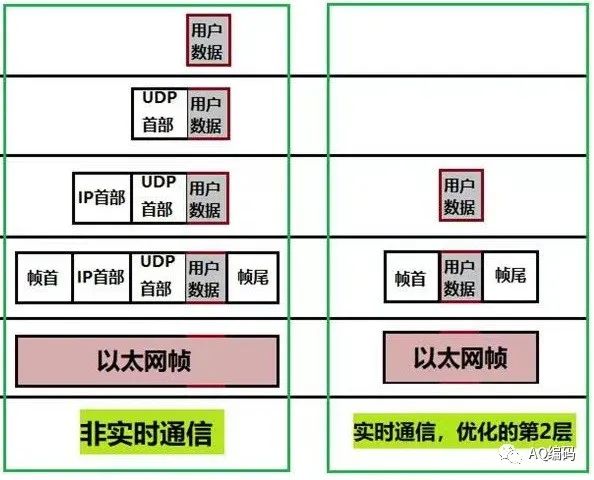

优化的实时数据通信的比较:

此图来自于网络

如上图,实时通信的优点是显而易见的,以用户数据为优先的通信速度加快了。

但是由于拿掉了IP首部,网络上总站对于从站的地址与数据调度,就需要专用的PROFINET芯片和附带协议栈了,而且这颗芯片内部是有高速并行计算功能,芯片的成本也就不会低,这似乎又违背了“工业以太网商用逻辑一”,并且现在芯片供应也出现紧张,对这个疑问我们也一直困惑,有待解答。

但如果从另外一个角度思考,如果PLC已经内置了PROFINET主站的成本,增加的从站(例如传感器)可以从其连的多的经济获益思考它的经济性,那就需要增加的从站多多益善,才能体现出其“可以连的多”成为网络群效应后的经济获益。比如多个PN绝对值多圈编码器对于设备机械运动的同步协作的自动化控制与现场数据采集传输至远程积累的长期经济效益。

然后,由于AI自学习技术的爆发,在数字化工厂的题目中,我们需要远程的对于底层设备机械运动的感知与数据积累和AI自学习,才能实现大数据工艺建模的智能制造,这就是出现了工业以太网商业逻辑三。

工业以太网商业逻辑三:大量底层传感器层的感知数据,通过工业以太网上传,可以同时实现现地自动化协作、安全与少人化,远程数字化上云的AI自学习建模,从而奔向更广阔的智能制造远景。

我们再回忆一下赛博关键词:远程、可靠、实时、安全、协作和智能化。

PN绝对值编码器的意义

PN是我们对PROFINET的简称。PN编码器就是PROFINET绝对值(多圈)编码器

智能制造的工艺模型,并不会无缘无故的产生,需要有大量感知数据的积累,AI边缘计算,才能建立模型框架,并在各种实践活动中验证。作为加工设备的机械运动,其中的位移变化量,就需要有很多用上绝对值多圈编码器感知。

光电开关类别的感知信息量只有“通断”的0/1一位数据,信息量太小了,不可能以此微小的数据量可以实现大数据建模;机器视觉也只是对移动加工物件的感知,由于其图形处理时间延迟,及芯片花销所造成的高成本。

工业以太网的绝对值编码器(绝对值单圈与多圈编码器),信号不仅仅可以直接参与现地PLC连接,能够满足现地自动化控制要求,多设备的同步运动协作,也可以通过网络交换设备直接上数字云端。除了增加一颗含有工业以太网通信功能的芯片成本,其他似乎都已满足了三个工业以太网商业落地逻辑。

说到经济性,这里就会有一个问题,伺服电机上都已有一颗伺服电机编码器了,可以从伺服放大器路径上传数据,是否还需要外部机械再增加一颗工业以太网绝对值编码器?这是否违背了第一项工业以太网商业经济性逻辑?

事实上相对于伺服电机的外部机械运动感知,绝对值多圈编码器起的作用并不一样。机械末端安装的工业以太网绝对值多圈编码器,感知的是真实的实时的设备机械运动,可以实现最终的自动化位置闭环控制、安全冗余、多运动执行器的相互位置关系与同步协作,也可以通过工业以太网直接上传现地生产设备的机械位置信息。

审核编辑:刘清

-

传感器

+关注

关注

2548文章

50642浏览量

751690 -

编码器

+关注

关注

45文章

3584浏览量

134105 -

工业以太网

+关注

关注

10文章

614浏览量

42310

原文标题:智能制造底层CPS的商业逻辑,工业以太网profinet与PN编码器

文章出处:【微信号:伺服与运动控制,微信公众号:伺服与运动控制】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

以太网端口的类型和特性

解读工业以太网标准:Profinet与EtherNet/IP

什么是工业以太网?有何特点?

工业以太网和普通以太网区别在哪

Profinet与以太网的区别

工业以太网的基本原理及优势

工业以太网的特点 工业以太网的关键技术包含哪些?

三格电子:工业以太网(Profinet、EtherNet/IP、ModbusTCP等)转无线设备

工业以太网profinet与PN编码器解析

工业以太网profinet与PN编码器解析

评论