我们将探讨预测性维护中最关键且经常遗漏的组成部分之一:工作流故障并知道如何预测它们。

虽然估计故障前的时间很有用,但更有价值的是描述预期发生的故障类型(根本原因)的信息。预测故障类型的模型可以根据历史故障数据进行训练,但是,工程师通常会遇到各种故障场景的故障数据缺失。在我的第三篇也是最后一篇博客中,我们将探讨预测性维护中最关键且经常遗漏的组成部分之一:工作流故障以及如何预测它们。

以下是团队可以利用的两个可行解决方案,以阻止这种缺乏故障数据成为预测性维护实施期间的致命缺陷:

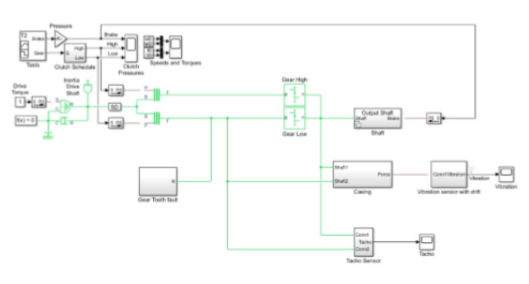

生成示例故障数据:过去使用的工具(如故障模式影响分析 (FMEA))为确定要模拟的故障提供了有用的起点。从这里,工程师可以在各种场景中将行为合并到模型中,这些场景通过调整温度、流速或振动或添加突然故障来模拟故障。模拟时,这些场景会产生可以标记和存储的故障数据以供进一步分析。

图1.使用 Simulink 生成故障数据。

了解可用数据:根据可用的传感器,某些类型的故障可能需要同时查看多个传感器以识别不良行为。但是,查看来自数十或数百个传感器的原始数据可能会令人生畏。在这种情况下,无监督学习技术(机器学习的一个分支)如主成分分析 (PCA) 将原始传感器数据转换为低维表示。与高维原始数据相比,这些数据可以更容易地可视化和分析,使您能够在未标记的数据中找到有价值的模式和趋势。即使不存在故障数据,操作数据也可能指示有关机器如何随时间退化的趋势,并估计组件的剩余使用寿命 (RUL)。

缩短学习曲线的简单步骤

工程师面临的另一个常见障碍涉及对可能看起来陌生且令人生畏的算法进行建模和测试。

希望缩短这种学习曲线的工程师可以遵循以下三个简单步骤:

定义目标:预先定义您的目标(例如,更早地识别故障、延长周期、减少停机时间),以及预测性维护算法将如何影响它们。作为早期步骤,构建一个框架,该框架可以测试算法并估计其相对于目标的性能,以实现更快的设计迭代。这将确保在公平的竞争环境中比较所有不同的方法。

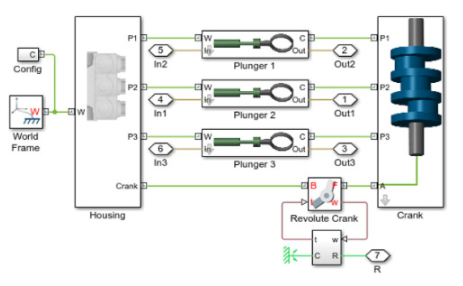

从小处着手:练习使用具有深刻理解系统的项目,越简单越好。例如,首先在组件级别而不是系统或子系统级别查看事物。这将减少需要调查的故障数量,并缩短开发初始原型的时间。

图2.对三种类型的故障进行建模:气缸泄漏、入口堵塞和轴承摩擦增加。

获得信心:当您开始看到有希望的结果时,请使用团队中的领域知识根据其成本和严重性预测不同的结果。在现有维护过程的后台运行预测性维护模型,以了解模型在实践中的工作方式。

总之,定义明确的目标,从小处着手,根据数据进行验证,然后迭代,直到对结果充满信心。

审核编辑:郭婷

-

传感器

+关注

关注

2554文章

51700浏览量

758544 -

机器学习

+关注

关注

66文章

8459浏览量

133373

发布评论请先 登录

相关推荐

智能设备管理3.0:可视化运维与预测性维护双擎驱动

边缘计算和云计算在预测性维护中的作用

设备“罢工”损失百万?AI预测性维护来“救场”

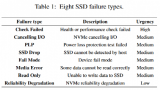

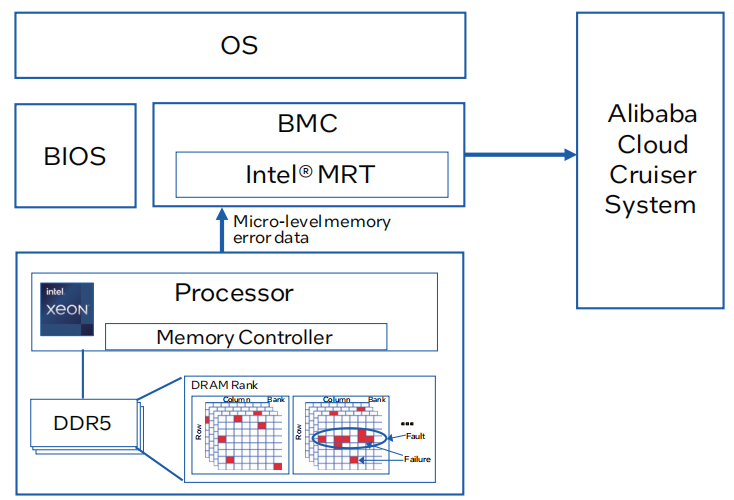

MVTRF:多视图特征预测SSD故障

预测性维护的困惑:生成和利用故障数据

预测性维护的困惑:生成和利用故障数据

评论