市场准备、技术成熟度和交付价值等环境的完美风暴正在促进机器人在工业和消费领域的普及。这一发展的重要贡献者是半导体技术的进步,这些技术允许具有出色的功率效率和小尺寸的移动性。本文着眼于功率半导体如何实现更有效、更可靠和多维的服务机器人设计。

在大多数服务机器人设计中,适合工作/生活环境的小尺寸是优先考虑的,能源效率也是长电池寿命的优先事项。这两个目标还要求在工业应用中实现出色的热管理,以确保可靠性,并在产品寿命方面提供积极的消费者体验。

在回顾了电力电子器件如何适应机器人系统的整体架构之后,我们将转向机器人不同驱动技术的用例和优势,重点关注MOSFET、封装和高开关频率解决方案,如氮化镓(GaN)。

服务型机器人中的通用系统架构

最常见的机器人架构具有中央处理器 (CPU)、电源/电池管理单元、电池充电器、无线通信 (COM) 模块、人机界面 (HMI)、传感器和驱动模块(有刷和无刷电机),如图 1 所示。虽然有些机器人不包括这里讨论的所有组件,但这是一个很好的系统概述,并确定了功率半导体与微控制器甚至安全/认证组件紧密集成的领域。

常见的机器人系统架构框图。

虽然主CPU/MCU是中央大脑,承载着系统的大部分智能,但典型的设计将包括与电源架构相关的其他MCU。它们执行指令,并向主 CPU 报告状态。

大多数服务机器人都是电池驱动的,以实现运动的灵活性。这些机器人具有板载充电器,可直接连接到交流电网。机器人中包含一个充电器,用于产生高压直流电平,电源管理单元将进一步向下处理。无线充电功能对于需要连续工作且需要在操作时充电的系统特别有用。

电源/电池管理单元负责电池的整体状况(包括健康和安全方面),并保护电池免受系统过压或过电流的影响。在电池模块中,安全性(包括身份验证)是需要考虑的关键因素。电池还依赖于通用微控制器来实现电池系统中的计量或监控等辅助功能。除了电池管理单元外,电源管理单元还通过稳定地控制其余模块所需的电压轨(12V、5V 或 3,3V)为机器人中的不同组件供电。这可以通过降压转换器控制器或线性稳压器(固定和可调)来实现。

电源轨当然驱动框图左侧的多个组件。此组件组合包括:

- 通信模块,通常基于Wi-Fi或蓝牙,支持连接到其他机器人或控制单元。在许多情况下,本地控制器负责通信过程,充当机器人主控制器与外部世界之间的网关。

- 人机界面通过简单的显示器甚至高分辨率显示器以及用于向用户提供信息或反馈的 LED 来实现。如果为机器人提供了足够的智能,能够与用户进行口头交互,则需要音频输入和语音输出设备。

- 传感器系统越来越多样化。位置传感器(霍尔传感器、编码器)以及速度、角度或电流传感器用于驱动器。如果机器人需要精确了解其环境,则需要更多类型的传感器,例如用于运动感测(距离和方向)的雷达传感器、气压传感器和用于物体识别的 3D 图像传感器。

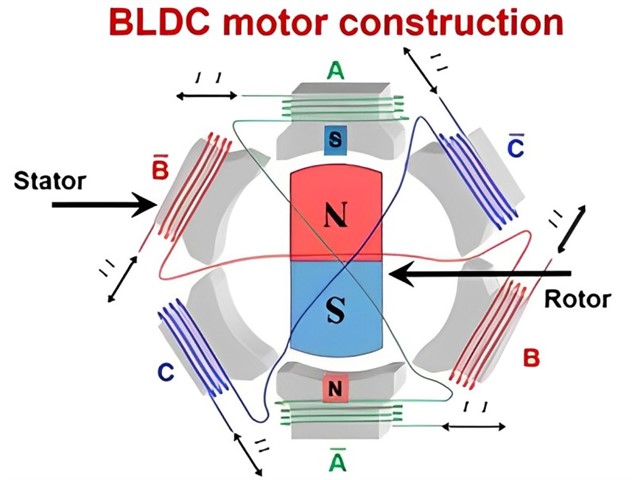

最后,驱动模块是通用系统架构的一部分。当需要精确定位、高速或安静运行时,设计人员将选择无刷直流 (BLDC) 电机和一组位置传感器。否则,如果低性能的电机控制(慢速,低精度)就足够了,设计人员将选择成本较低的有刷电机。还有许多应用,其中有刷和无刷电机共存,以满足性能和成本效率目标。

解决开关和传导损耗问题

优化机器人电池寿命的一种方法是提高各种所需电机驱动器的效率,从而减少功率损耗。导通和开关损耗都是焦点。持续创新以改善MOSFET的品质因数,特别关注降低RDS(ON)MOSFET 的漏极至源出导通电阻)和栅极电荷(电容)有助于设计人员将这两种类型的损耗降至最低。

根据控制方法的不同,观察到不同的损耗。当使用同步整流时,如果电流飞轮通过其体二极管,则低侧MOSFET导通。这大大降低了体二极管的传导损耗(P损失= IF x VF),作为 RDS(ON)随着新一代产品的发展,MOSFET的价值越来越低。然而,低侧二极管仍然是损耗的主要来源之一。为了解决这个问题,英飞凌BSC010N04LSI等MOSFET集成了肖特基二极管,可降低正向电压,从而最大限度地降低二极管中的功率损耗。

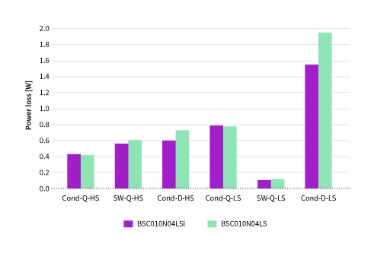

功率损耗细分显示高侧 (HS) 和低侧 (LS) MOSFET 中的导通 (“Cond-”) 和开关 (“SW-”) 损耗以及体二极管 (D) 损耗。低侧体二极管的导通占主导地位,可以通过使用LSI器件来减少。

图2显示了使用模块换向PWM(6级)和18 V电源电压在三相逆变器中测量的功率损耗击穿。用于比较的MOSFET是LS和LSI(集成肖特基)版本的BSC010N04。蜡烛图清楚地表明,导通(“Cond-”)和开关(“SW-”)损耗在高端(“HS”)和低侧(“LS”)MOSFET中都起着重要作用。与此相关的主要发现有三个:

低侧MOSFET中的开关损耗可以忽略不计,因为允许软开关。

低边二极管的传导损耗是迄今为止最主要的损耗来源。

集成肖特基二极管的 MOSFET 的 LSI(快速二极管)版本可将导通损耗降低约 25%。这种减少取决于系统条件,例如电流水平。

开关损耗与开关频率密切相关。机器人逆变器的常见频率范围为 10 kHz 至 40 kHz。开关频率越高,损耗越高。一流的低R值DS(ON)低电荷MOSFET显著降低了这两种类型的损耗;然而,损耗是不可避免的,并且电源开关中总是会产生热量。因此,热管理是驱动器设计中的关键挑战之一。在考虑高功率密度设备时尤其如此,例如在小型机械臂中。

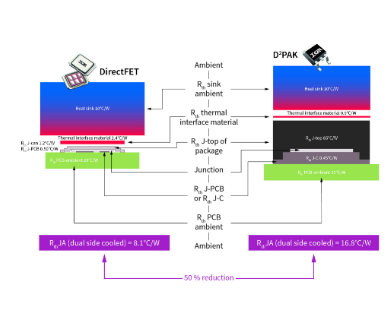

英飞凌的DirectFET™封装(如图3所示)是一种双侧冷却封装,金属封装和内部硅芯片之间直接连接,直接连接到底部的PCB,从而最大限度地减少了对外部的热阻。这些封装有效地将热量从结点分配到PCB的底部,并从顶部通过金属封装分配到空气中或可选的散热器中,用于更严格的情况。与 D 相比,该封装将热量降低了 50% 以上2帕克设备。它具有超薄的外形,非常适合空间受限的设计,例如机器人应用和电池组中的设计。

DirectFET™ 封装允许在高密度驱动器中优化散热设计。直接场效应晶体管™和D之间的热阻比较2PAK 包。

高开关频率驱动解决方案

工程师现在可以在其应用中利用氮化镓(GaN)器件的特性。与硅替代品相比,较低的导通电阻导致更低的传导损耗,更小的电容导致更少的开关损耗,以及改进的体二极管反向恢复,使GaN器件成为高开关频率电源应用的绝佳选择。增加开关频率有助于通过减少例如转矩脉动来帮助提高驱动器的性能。在电源等其他应用中,这种技术可用于有效减小磁性元件的尺寸。

随着开关频率的增加,控制器必须进行调整。必须考虑PWM分辨率,以确保整个环路保持在所需的精度范围内。XMC4100系列等微控制器具有高分辨率PWM模块,即使在开关频率增加时也能支持高分辨率环路。此外,当开关频率提高时,必须考虑微控制器的处理能力。假设采用逐周期控制,那么可用于完成新占空比计算的时间就会减少。英飞凌提供广泛的控制器产品组合,性能范围广泛,从32 MHz的XMC1000系列ARM-Cortex-M0到144 MHz的XMC4000系列ARM-Cortex-M4F®™®™,以及需要更高级别功能安全性和性能的AURIX™。增加控制回路执行频率可以改善电机的动态性能,从而实现更精确的控制。

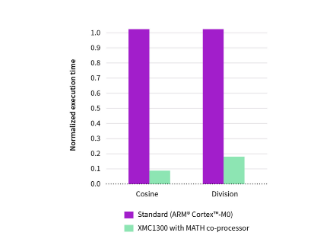

MCU采用专用于XMC1300或XMC1400等电机控制应用的MATH协处理器,支持要求更高的电机控制应用。数学协处理器包括一个用于三角计算的 CORDIC 单元和一个除法单元。与标准实现(硬件与软件计算)相比,该协处理器减少了控制环路的执行时间,如图4所示,该图4比较了余弦函数和除法函数的执行时间,余弦函数和除法函数通常用于磁场定向控制(FOC)等电机控制算法。

使用不带 MATH 协处理器(标准)的标准 ARM® Cortex-M0™ 以及使用集成的 MATH 协处理器和 DIVIDE 单元的 XMC1300,余弦和除法函数的标准化执行时间。

总结

下一代机器人解决方案和设备的驱动器设计参数具有挑战性。工程师可以从不同的半导体解决方案中进行选择,以微调其设计并满足开关频率和热阻等技术参数。为了构建优化良好的系统,设计人员必须最大限度地降低导通和开关损耗损耗,并优化热管理。

集成肖特基二极管的MOSFET可以降低正向电压,从而将二极管中的功率损耗降至最低。工程师还可以利用新的封装设计,如DirectFET™,提供优化的热管理。最后,GaN器件等新的宽带隙解决方案将为更高开关频率的驱动器奠定基础,在精度和尺寸方面都有帮助。

审核编辑:郭婷

-

处理器

+关注

关注

68文章

19293浏览量

229974 -

机器人

+关注

关注

211文章

28445浏览量

207230 -

电机驱动

+关注

关注

60文章

1217浏览量

86773

发布评论请先 登录

相关推荐

【「具身智能机器人系统」阅读体验】1.初步理解具身智能

【「具身智能机器人系统」阅读体验】+数据在具身人工智能中的价值

FOC电机在机器人技术中的作用

伺服驱动器在机器人中的应用案例

开源项目!用ESP32做一个可爱的无用机器人

开源项目!用ESP32做一个可爱的无用机器人

机器人应用选型推荐::HR8870直流有刷电机驱动芯片

步进电机在工业机器人中的应用

其利天下技术·搭载无刷电机的扫地机器人的前景如何?

适用于割草机器人,商用服务型机器人的高精度陀螺仪模组GGPM61

电机驱动器创新如何助力应对机器人运动设计挑战

基于双边介电弹性体致动器的肌肉启发软体机器人设计

服务型机器人设计中的电机驱动挑战

服务型机器人设计中的电机驱动挑战

评论