电驱动系统作为新能源汽车的核心部件,对于汽车的动力、经济性、舒适性、安全性以及汽车寿命都有着重要的影响。

电驱动系统中,又以电机作为核心中的核心。电机的性能很大程度上决定了整车的性能。当前从产业化的需求来讲,低成本、小型化、智能化是重中之重。

今天我们就来看看电机新技术——扁线电机的概念和定义,以及相对于传统的圆线电机,扁线电机都有哪些优劣势。

01

扁线电机定义

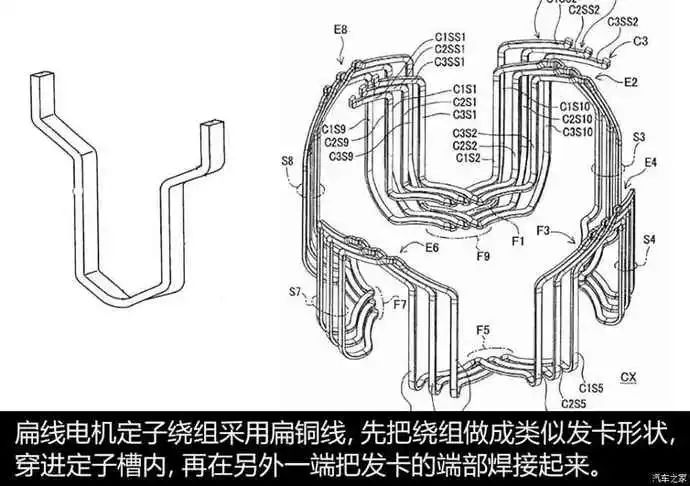

扁线电机特指定子绕组所用的导线形态发生变化,从多根细的圆线转变成几根粗的矩形导线,俗称扁线。

扁线驱动电机整机结构与圆线电机没有大的区别,基本包括铝壳、前后轴承、定子总成、转子总成、温感器、旋变器、EMC部件等几大部分。

02

扁线电机优势

扁线电机的核心优势在于其体积小、效率高、导热强、温升低、噪音小。具体展开如下:

优点①:体积小

在相同功率下,相比于传统圆线电机,扁线电机的体积更小,用材更少,成本更低,或者相同体积,槽满率提升,功率密度提升。

圆线变成扁线,从理论上来说,在空间不变的前提下,填充的铜可以增加20-30%。

这也意味着,某种程度上功率增加了20-30%。换言之,当功率相同时,电机的外径和体积减小,进而减少了电机材料的用量。

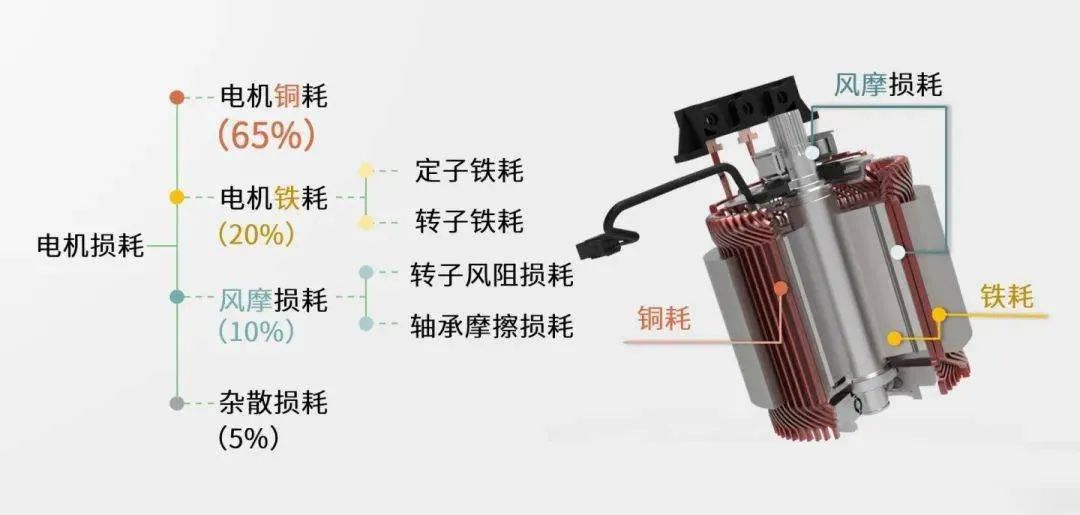

有学者研究表明,永磁电机损耗由绕组铜耗、铁耗、风磨杂散、磁钢涡流损耗组成。

其中绕组铜耗占比50%以上,铜耗大小又和绕组电阻成正比P=I^2*R,或者Q=I^2*R*t(其中P=导线发热功率;I=电流;R=绕组电阻;t为通电时间),减小绕组电阻能直接降低铜耗、提升电机效率和功率密度。

根据导线电阻R=p*I/S(其中p=绕组电阻;I=长度;S=横截面积)可以看出,电阻率、长度一定的情况下,只能提升绕组横截面积来降低电阻,即提升槽满率。

优点②:温度性能更好

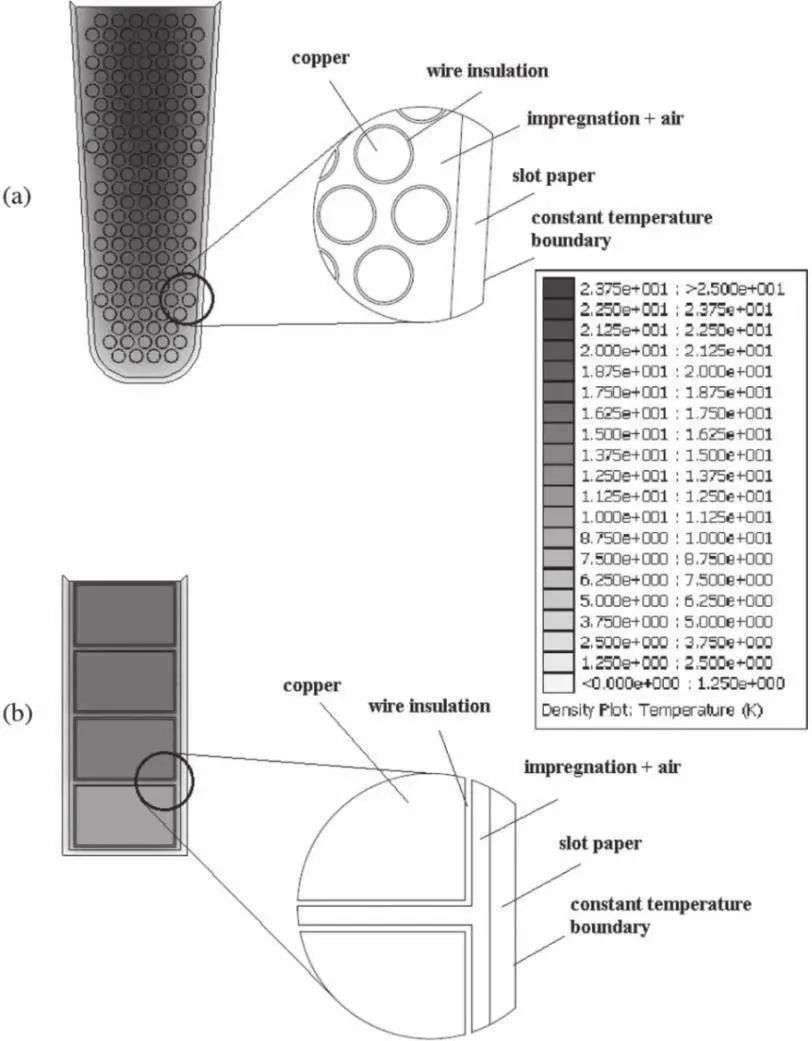

基于上述所言,扁线电机的内部更紧凑、空隙更少,扁线与扁线之间的接触面积也就更大,散热和热传导更好;同时绕组和铁心槽之间接触更好,热传导更好。

我们知道,电机对散热和温度非常敏感,散热性提升也带来了性能上的提升。

有实验通过温度场仿真,得出相同设计的扁线电机绕组温升比圆线电机低了10%。除了散热性能变好,包括与温度相关的其他一些性能都能得到改善。

优点③:噪音更小

NVH也是当前电驱动的热门话题之一。扁线电机能使电枢具备更好的刚度,对电枢噪音具有抑制作用。

此外,还可以取相对较小的槽口尺寸,有效降低齿槽力矩,进一步降低电机电磁噪音。

优点④:端部更短

端部指的是铜线在槽外的部分,槽中的铜线对于电机做功有作用,而端部对于电机实际出力并没有贡献,只是起到一个将槽与槽之间的线连接的作用。

传统的圆线电机由于工艺问题,需要将端部留出较长的距离,这是为了防止在加工和其他工艺过程中损伤槽中的铜线,而扁线电机从根本上解决了这一问题。

圆线和扁线绕组截面对比

由于铜线都是硬线,所以在加工是可以不用将端部留出一段,端部更短则能节省铜材,同时也能提高效率。

看完优点,我们再来看看扁线电机目前面临的挑战。

当前行业人员普遍认为扁线电机概括下来有损耗高、设计难、设备难、扁线难等缺点。具体展开如下:

缺点①:损耗高

扁线电机不可避免会遭遇“趋肤效应”——当导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,电流会趋向于集中在导体表面“皮肤”部分。

这一效应带来的结果是导体的电阻增加,导体的损耗功率也随之增加。在扁线电机中的具体表现为当频率越高,扁线绕组的交流铜耗会越高。

同时该效应还和电磁设计有关,比如槽内磁密幅值、槽口高度等,也和扁铜线的尺寸有关。

缺点②:铜线难

这里的铜线难,指的是扁线电机对于铜线的要求相对于圆线电机更高。要求其具有一定的弹性,且弯折后会有一定程度的反弹。

这一要求,就使得设计难度直线上升,同时电线的绝缘层也会因为弯折和反弹变得更易损坏,产生缺口。

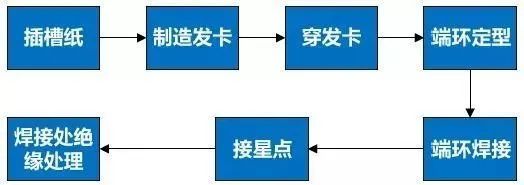

而扁线中的发卡电机对于铜线要求更高,传统扁线电机在绕组成型后可以进行包裹绝缘处理,但是发卡电机不行。

值得一提的是,日立金属还专门为普锐斯电机开发了铜线,来解决这方面的问题。

缺点③:设备难

扁线由于工序复杂、精度要求高,通过人工制造基本不可能实现大规模量产,必须依赖专业的高端设备,这是大规模普及的前提,也是制约其国产化的一个重要原因。

从供应商来看,目前国内这方面的设备供应商尚未达到成熟完备的状态;而在国外,日本、意大利、德国是世界主要的扁线电机供应商国家,但其价格非常高昂。

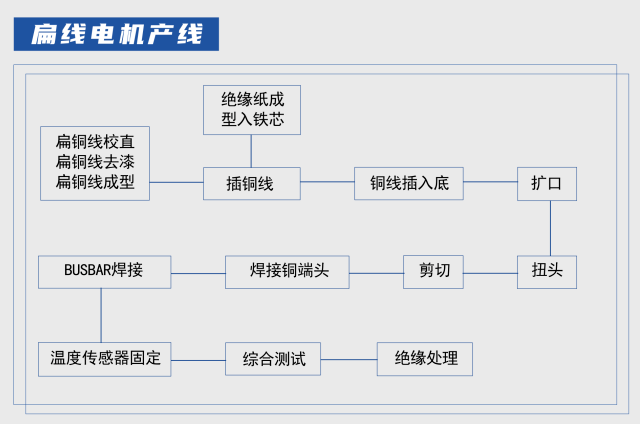

发卡式扁线电机制备工艺较繁琐

缺点④:设计难

扁线电机由于上述几点原因,其系列化设计非常难,其中柔性设计又是“难上加难”,非常考验电机设计师的功力。

从设计角度来看,如果要做100kW的电机,那么会要求设计师扩展系列方案,从80-120kW这个区间内都需要进行设计。一是为了满足潜在的需求,二是为了拉开与其他企业在设计上的差异。

而相比之下,圆线电机的设计要简单的多:其铁芯和槽数基本相同,不同之处在于长度和线圈匝数,系列化设计相对简便。

03

扁线电机是必然趋势

为什么扁线电机是必然趋势?

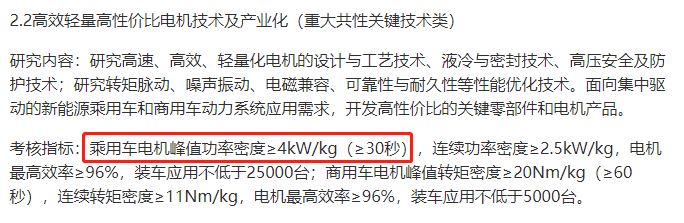

我国“十三五规划”提出,新能源汽车驱动电机的峰值功率密度要达到4kW/kg,而且这是产品级标准。

来源:科技部高新司《“新能源汽车”

试点专项2017年度项目申报指南建议》

行业目前产品级的平均功率密度大约在3.2-3.3kW/kg左右。这意味着我们的功率密度至少还要提升30%。

扁线电机就是提升功率密度的解决方案之一。业界对于扁线电机趋势已达成基本共识,背后原因就在于其潜力非常之大。

比如雪佛兰VOLT就采用了发卡扁线电机技术。值得一提的是,当时雪佛兰的供应商雷米在2015年被汽车零部件巨头博格华纳收购,而后者正是目前电驱动技术领域的佼佼者之一。

此外,2013年尼桑在电动车也采用了日立的扁线电机;2015年丰田Prius 4也采用了日本电装提供的扁线电机。这也使得2017年上半年Prius插混的销量达到近2.69万辆,排到全球第一。

04

国内布局与市场空间

除了上文所说的雷米、日立、日本电装等知名的企业之外,国内也有不少企业正在加速布局。

此前我们也报道过,方正电机拟投资5亿元,在浙江丽水投建100万台/年新能源汽车驱动电机项目。除了方正电机这样的老牌企业,国内还有不少新势力也在加快布局。

在市场空间方面,此前有业内人士分析,按2020年160万辆新能源乘用车销量估算,国内需求80万套扁线电机,市场规模接近30亿元;

在此之后的2021-2022年间,预计扁线电机在新能源乘用车领域渗透率将达到90%,届时将达到288万套的需求,市场规模也将达到90亿元。

在技术要求、行业整体走向以及政策导向方面,扁线电机势必成为新能源领域的一大趋势,在这趋势背后将有更多的机遇。

-

电机

+关注

关注

143文章

9108浏览量

146665 -

扁线电机

+关注

关注

0文章

72浏览量

928

原文标题:对比分析扁线电机VS圆线电机

文章出处:【微信号:EDC电驱未来,微信公众号:EDC电驱未来】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

扁线电机加速渗透,或将主导新能源汽车市场

扁线电机缘何成为新能源汽车提高驱动效率首选?

扁线电机与圆线电机的对比分析

扁线电机与圆线电机的对比分析

评论