1 SiC 产业环节及关键装备

1.1 SiC 产业链环节

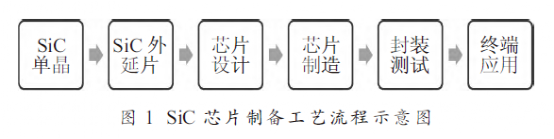

SiC 器件产业链与传统半导体类似,一般分为单晶衬底、外延、芯片、封装、模组及应用环节, SiC 单晶衬底环节通常涉及到高纯碳化硅粉体制备、单晶生长、晶体切割研磨和抛光等工序过程,完成向下游的衬底供货。SiC 外延环节则比较单一,主要完成在衬底上进行外延层的制备,采用外延层厚度作为产品的不同系列供货,不同厚度对应不同耐压等级的器件规格,通常为 1 μm 对应100 V 左右。SiC 芯片制备环节负责芯片制造,涉及流程较长,以 IDM 模式较为普遍。SiC 器件封装环节主要进行芯片固定、引线封装,解决散热和可靠性等问题,相对来讲国内发展较为成熟,由此完成 SiC 器件的制备,下一步进入系统产品和应用环节,如图 1 所示。

1.2 SiC 工艺及设备特点

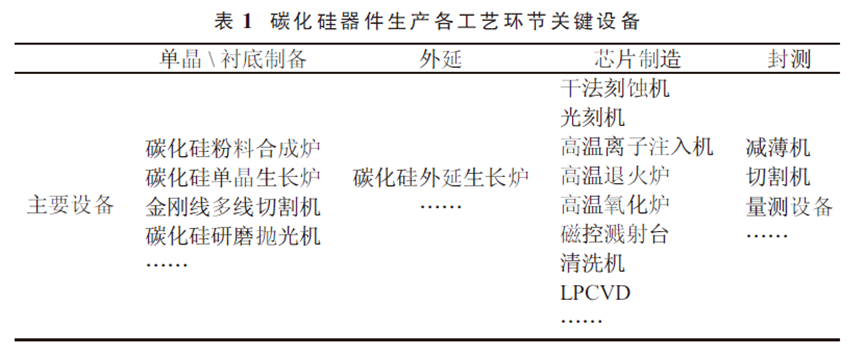

SiC 材料及芯片制备主要工艺为单晶生长、衬底切磨抛、外延生长、掩膜沉积、图形化、刻蚀、注入、热处理、金属互连等工艺流程共涉及几十种关键半导体装备。由于 SiC 材料具备高硬度、高熔点、高密度等特性,在材料和芯片制备过程中,存在一些制造工艺的特殊性,如单晶采用物理气相传输法(升华法),衬底切磨抛加工过程非常缓慢,外延生长所需温度极高且工艺窗口很小,芯片制程工艺也需要高温高能设备制备等。相比硅基功率器件工艺设备,由于 SiC 工艺的特殊性,传统用于 Si 基功率器件制备的设备已不能满足需求,需要增加一些专用的设备作为支撑,如材料制备中的碳化硅单晶生长炉、金刚线多线切割机设备,芯片制程中的高温高能离子注入、退火激活、栅氧制备等设备。

在图形化、刻蚀、化学掩膜沉积、金属镀膜等工艺段,只需在现有设备上调整参数,基本上可以兼容适用。因此,产业上需要将 Si 基功率器件生产线转换成 SiC 器件生产线,往往只需要增加一些专用设备就可以完成生产线设备平台的转型。各工艺环节关键设备如表 1 所示。

1.3 SiC 工艺及装备挑战

目前制约 SiC 大规模应用仍面临着一些挑战,一是价格成本方面,由于 SiC 制备困难,材料相对昂贵;二是工艺技术方面,诸多工艺技术仍采用传统技术,严重依赖于经验参数,制备存在良率不高;三是装备方面,在多个工艺环节,如温度、能量、低损伤及多重耦合复杂恶劣的特殊工艺环境指标上对装备要求极高,装备针对 SiC 制备的成熟度水平仍不够。特别在工艺设备方面,涉及到物理化学数学理论科学、一般工程技术和特种工程相关的多种科学技术和工程领域学科范围,需要打破传统设备很多使用极限,才能快速将 SiC 设备量产化,满足高速发展产业的需求。

2 国内外碳化硅装备发展状况

2.1 SiC 单晶生长设备

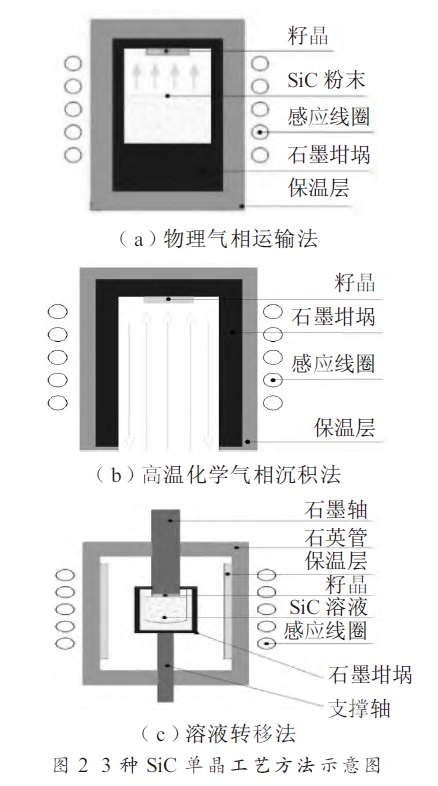

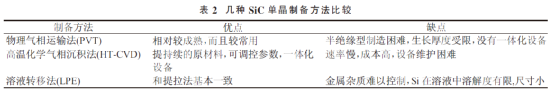

SiC 单晶生长主要有物理气相运输法、高温化学气相沉积法和溶液转移法,如图 2 所示。目前产业上主要以 PVT 方法为主,相比传统溶液提拉法,SiC 由于 Si 的溶解度在液体中有限,不再能够很轻松的长晶。采用 PVT 方法主要是将高纯的SiC 粉末在高温和极低真空下进行加热升华,在顶部籽晶上凝结成固定取向晶格结构的单晶,这种方法目前发展较为成熟,但生产较为缓慢,产能有限。几种单晶生长方法比较如表 2 所示。

采用物理气相运输法,国际上已经可以批量生产 150 mm(6 英寸)单晶,200 mm(8 英寸)已经出现样品,国内方面 100 mm(4 英寸)单晶已经商业化, 150 mm(6 英寸)也快速成为主流,相关厂家已开始进行 200 mm(8 英寸)的研制探索工作。随着材料技术研究深入,SiC 单晶生长炉设备工艺性能进一步成熟,后续在能耗、更快生长速率、更大生长尺寸和更厚生长长度是设备的提升目标。

2.2 SiC 衬底加工设备

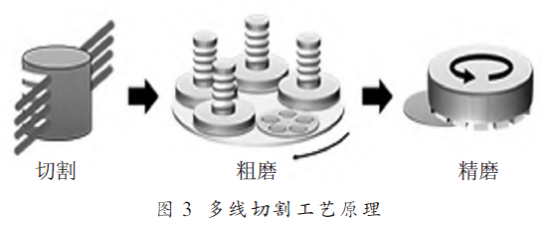

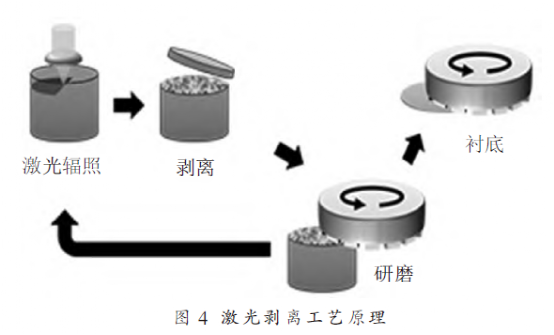

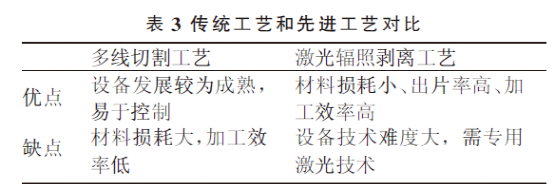

单晶生长后,需要对晶体进行切磨抛,当前有两种工艺方式:一是采用金刚线多线切割机切割后在进行研磨,如图 3 所示。另外一种采用激光辐照剥离技术后进行表面处理,如图 4 所示。多线切割工艺方式是目前最常用的方式,采用金刚砂线在切削液下进行线切割,碳化硅材料质地坚硬易碎,需要经过数小时缓慢完成加工,然后采用研磨处理表面凹槽和印痕;激光辐照剥离技术是采用激光辐照技术,将激光聚焦在 SiC 晶体内部,通过反复重复吸收,使晶体特定位置的 Si-C 化学键断裂,并形成晶圆分离基点的一层。

金刚线多线切割机和研磨机发展较为成熟,但由于碳化硅硬度特别大、切割特别慢,以及金刚线一般具备 100~200 μm 的线径,所以切割时,一般每片伴随 200 μm 的材料损耗;采用激光辐照技术的剥离方式,它是将激光辐照到晶体内部,通过反复的吸收,在晶体内部特定位置形成断层面,以此为基点将晶圆片剥离下来,这种方法不会带来任何材料损耗,国外采用 40 mm 长,150 mm单晶进行生产统计,生产厚度为 350 μm 的晶圆衬底,24 小时连续生产计算,3 个单晶棒可出片284 片,相比多线切割的 183 片出片率提升 46%;同样连续并行生产,10 000 片的生产时间从 273天降低到 104 天,生产效率提升 1 倍。

国内的多线切割机、研磨机设备在蓝宝石、半导体等方面发展较为成熟,可以很快转型到碳化硅领域,基本可以满足生产需求;在激光辐照剥离工艺方面,国内外已经具备生产机型,但需要大规模应用验证,积累生产可信数据。

2.3 SiC 外延生长设备

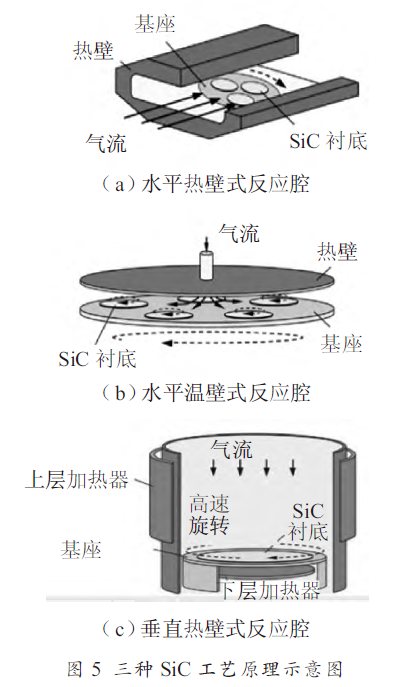

SiC 芯片一般首先在 4H-SiC 衬底上再生长一层高质量低缺陷的 4H-SiC 外延层,其厚度决定器件的耐压强度,制备设备为 SiC 外延生长炉,该工艺生长温度需要达到最高 1 700 ℃,还涉及到多种复杂气氛环境,这对设备结构设计和控制带来很大的挑战。设备一般采用水平热壁式反应腔、水平温壁式反应腔和垂直热壁式反应腔 3 种设备结构原理形式,如图 5 所示。

这 3 种结构形式从当前应用情况来看,各具自身特点,分别在不同的应用需求下占据着一定的市场份额。采用水平热壁单片反应腔结构特点是具有超快生长速率、质量与均匀性得到兼顾,设备操作维护简单,大生产应用成熟,由于单片式及经常需要维护,生产效率较低;水平温壁式反应腔一般采用 6(片)×100 mm(4 英寸)或 8(片)× 150 mm(6 英寸)托盘结构形式,在产能方面大大提升了设备的生产效率,但多片一致性控制存在困难,生产良率仍是面临的最大难题;采用垂直热壁式反应室结构的设备结构复杂,生产外延片质量缺陷控制极佳,需要极其丰富的设备维护和使用经验。

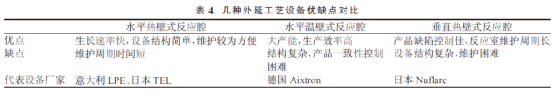

随着产业不断发展,这 3 种设备进行结构形式上的迭代优化升级,设备配置将越来越完善,在匹配不同厚度、缺陷要求的外延片规格发挥重要的作用。几种外延工艺设备优缺点对比如表 4 所示。

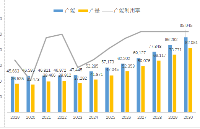

2018 年国内推出 100 mm 多片式的工程样机,单批次通过器件验证,良品率达到 75%~85%,稳定性和可靠性还需进一步优化提升;随着国内150 mm 衬底进一步成熟以及外延片国产化的强烈市场需求,国内多家单位已经推出 150 mm SiC 外延生长炉生产样机,外延产业环节国内产业正逐步放量。

2.4 SiC 芯片制程设备

SiC 功率芯片的制造工艺流程基本与 Si 基功率器件类似,需要经过清洗、光刻、沉积、注入、退火、氧化、钝化隔离、金属化等工艺流程。在工艺设备方面,主要涉及清洗机、光刻机、刻蚀设备、 LPCVD、蒸镀等常规设备以及高温高能离子注入机、高温退火炉、高温氧化炉等特殊专用设备。

2.4.1 SiC 高温高能离子注入机

SiC 材料硬度大、晶格稳定性好,离子注入需要较高的能量将离子注入到足够的深度,同时需要进行晶圆片加热,避免 SiC 晶格损伤和杂晶的产生。在 SiC 生产线中,高温高能离子注入设备是衡量生产线是否具备 SiC 芯片制造能力的一个标志;当前应用较为主流的设备主要有 M56700-2/UM、IH-860D/PSIC 和 IMPHEAT 等机型。

2.4.2 SiC 高温退火设备

SiC 注入完成后,需要采用退火方式进行离子激活和晶格损伤处理。有 2 种方式可以实现:一是采用高温炉加热退火方式;另一种采用激光退火方式,与激光退火方式相比,采用高温加热炉进行退火工艺发展更加成熟。退火工艺需要在 1 600~1 900 ℃通过快速升温且保持一段时间,晶圆片在碳膜覆盖下完成激活工艺。设备需要最高温度达 2000 ℃,恒温区均匀性≤±5 ℃的半导体炉管设备。SiC 高温退火国内应用较为成熟的设备有R2120-3/UM、Activator 150、Aile SiC-200 等。

2.4.3 SiC 高温氧化设备

SiC 栅氧制备产业上常规采用高温热氧化工艺在 SiC 表面高温生产一层 SiO2 层,再通过在氮氧气氛退火钝化,以减少栅氧层的界面态缺陷。SiC 氧化温度通常在 1300~1400 ℃下进行,伴随氧气、二氯乙烯(DCE)、一氧化氮等复杂气氛环境,常规的石英管式炉已不能满足适用,现主流方式采用专用的加热炉体设计,配套高纯碳化硅材料工艺炉管,实现具有高温高洁净耐腐蚀反应腔的 SiC 高温氧化炉设计。SiC 高温氧化国内应用较为成熟的设备有 Ox-idSiC-650、M5014-3/UM 和 Oxidation 150 等。

在图形化、刻蚀、金属化等工艺设备方面,多个成熟的 Si 工艺已成功转移到 SiC。然而碳化硅材料特性需要开发特定的工艺,其参数必须优化和调整,在设备方面只需做微小的改动或定制功能开发。

审核编辑 :李倩

-

芯片

+关注

关注

456文章

50954浏览量

424773 -

SiC

+关注

关注

29文章

2841浏览量

62728 -

产业链

+关注

关注

3文章

1351浏览量

25763

原文标题:SiC 芯片关键装备现状及发展趋势

文章出处:【微信号:cetc45_wet,微信公众号:半导体工艺与设备】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

一文解析我国智能制造装备行业现状及未来发展趋势

智能驾驶技术发展趋势

未来AI大模型的发展趋势

浅谈自动驾驶技术的现状及发展趋势

图像传感器芯片的发展趋势是什么?

工控机厂家发展现状及未来趋势

国产8位单片机在国内的应用情况及发展趋势!

全球SiC与GaN市场发展趋势,未来将迎来快速增长

1.3万字!详解半导体先进封装行业,现状及发展趋势!

2.晶体和振荡器 行业研究及十五五规划分析报告(行业发展现状及“十五五”前景预测)

未来电子行业的发展趋势?

SiC芯片关键装备现状及发展趋势

SiC芯片关键装备现状及发展趋势

评论