传统阻焊油墨涂覆工艺中,整个电路板的厚度为单一参数。铜的高度(某些情况下铜特征的截面)决定层压板或铜上的油墨量会存在差异。总的来说,外表看起来是均质的绿色,并且很容易估计油墨用量。

均质的颜色取决于不透明的添加剂,添加剂用量很小,可以减少涂层厚度对透明影响。在俯视图中,几乎看不出阻焊层的实际厚度。唯有金像切片中,有关铜层、层压板(及其许多层)和阻焊层的细节清晰可见。

图1:1200 NPI打印头形成阻焊膜案例

材料消耗的可预测性并不意味着涂层厚度的确定性:材料消耗的±20%变化是通过临时更大的库存空间来解决的,与波动相比甚至可能微不足道。相反,由于电路板形貌的可预测性差,阻焊层厚度的同样变化可能会带来PCB组装问题。

在喷墨阻焊油墨的早期阶段,通过模仿传统工艺来评估,此外,由于相同的CAM程序在打印机工具上定义阻焊层,因此它不能自定义。但是,出现新的可定义阻焊膜厚度等参数的CAM协议可消除该约束。

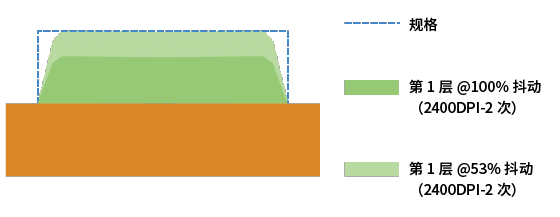

需要说明的是,厚度是由高DPI值使液滴易聚合的原理来调整的。抖动,作为减少覆盖的一种手段,可以微调材料用量以达到厚度规格要求。

射频信号的走线根据其几何和电气参数提供信号保真度,阻焊膜作为涂层也起了一定的作用。设计师的任务是通过设计控制射频性能。复杂的软件包通过模拟各种情况为设计师提供支持。最简单的例子是有涂层的单一走线;阻焊膜厚度的变化对阻抗产生二阶效应。对于更复杂的结构,如差分走线、单层结构(走线+接地面)或边缘耦合走线;涂层的任何变化都变得更加关键。

尽管如此,无论模型模拟的最终性能如何,从模拟设计转变而来的变化将导致批次间的波动,或者在最坏的情况下,损失良率。在此,精确控制喷墨的厚度是很有帮助的。

在射频电路上完全避免涂覆阻焊油墨是一种很好的方法。对于传统的阻焊工艺,这意味着先涂覆阻焊油墨,然后将其去除,这本身就可能引发关于清洁度的辩论。通过喷墨方式,从一开始就不存在阻焊膜。因此,喷墨工艺所带来的未被污染表面可为最大限度提高射频性能带来好处。

最后,且重要的是组装问题:

厚阻焊膜造成的墓碑现象

由于NSMD的“安全选择”导致的BGA桥接

当厚度设计成为标准时,新一代高集成、高良率的CAM将定义元件本身可界定阻焊层的轮廓。

之前的专栏文章强调了增材制造的指数级采用。新的CAM定义将在不久后发布。

Luca Gautero任SUSS MicroTec (Netherlands) B.V公司产品经理。

-

电路板

+关注

关注

140文章

5005浏览量

99141 -

油墨

+关注

关注

0文章

34浏览量

12076 -

阻焊层

+关注

关注

2文章

53浏览量

11311

原文标题:【加成法】通过油墨控制阻焊层厚度

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

解析SMT锡膏中QFN焊缝形态与厚度的相关问题

石墨烯发热油墨为汽车后视镜带来智能电加热保护

PCB焊接后焊接位置附近油墨起泡问题

虚焊现象的发生及其预防对策

一文详解线路板PCB阻焊印刷,打造精美电路板

Xilinx FPGA BGA设计:NSMD和SMD焊盘的区别

通过油墨来控制阻焊层的厚度

通过油墨来控制阻焊层的厚度

评论