背景

在各种应用中,都需要以分布式和同步方式获取数据。考虑一个热轧带钢厂,它从一块钢板开始制造一个长钢卷。该过程包括:

将最初冷的板坯加热到大约 2300°F 的预热程序。

粗加工工艺由多达 5 个辊架组成,使板坯变薄和拉长。

精加工工艺由多达 7 个额外的辊架组成,可将板坯加工成最终的卷材厚度和长度。

一种跳动过程,允许受控冷却以保持钢的冶金性能和形状。

一种将钢卷成最终卷绕形式的卷取工艺。

在通过磨坊之前,板坯厚约 9 英寸,长 30 英尺。当它离开磨机时,它的厚度减少了近 99%,达到大约 0.1 英寸。相应的伸长率伴随着厚度的减少。结果,原来的 30 英尺长度变成了一个钢卷,其未卷曲长度比足球场还长。

将钢板转化为卷材的热轧带钢机应用了许多复杂的工艺,这些工艺必须保持高度的相互依赖的公差,以保证最终产品的质量。控制和测量的关键参数包括:

进入粗轧机前的板坯温度。

组成粗加工和精加工机架的 12 个辊工位中每个工位的各种参数:

滚筒转速。

滚筒电机电枢电压和电流。

滚轮力。

张力。

实际速度和速度参考。

压平钢离开精轧机时的温度。

跳动上不同位置的温度。

问题

上述任何特定参数的测量都不会带来不寻常的挑战。但是,预热炉的磨机起点和卷取机的终点之间的距离可以是 1,000 英尺或更大。这就定义了对分布式数据采集系统的需求。此外,绝对必须在整个轧机长度上进行的所有测量都是同步的。操作员必须能够及时关联所有仪器通道上的所有事件,无论其位置如何,以准确评估轧机性能。

例如,精轧机和粗轧机阶段的辊子旋转速度必须绝对同步,以避免最好的产品质量问题,或在最坏的情况下避免灾难性故障。数据采集同步允许在同一时刻采集和比较所有十二个辊道站的 RPM,从而避免延迟(无论多么小)会扭曲轧机的实际性能。出于同样的原因,来自各个辊子站的电机电枢电流的扭矩测量必须同步。如果测量值在时间上存在偏差,则尝试在工厂的开始、中点和结束时关联事件几乎没有价值。当您考虑到炽热的成型金属以每秒约 50 英尺的速度穿过磨机时,尤其如此。即使是 250ms 的时间偏差也表示测量位移误差超过 12 英尺。DATAQ Instruments 产品可以将单元之间的时间偏差减少到 5 微秒,将这种假设的 12 英尺位移误差减少到仅 3 密耳。

溶液

DI-720/730-以太网系列仪器采用专利(US 7,792,139 B2)以太网技术,从头开始设计为分布式和同步。

它们的分布式特性允许从个人计算机附近的位置部署到任何距离,唯一的限制是仪器站之间的距离不能超过 100 米。部署的仪器使用常用且廉价的 5 类电缆以菊花链排列方式连接在一起。分布式DI-720/730-3GE产品可以部署为单个单元,多个单元间隔不同距离,多个单元集群也以随机间隔间隔,或上述的任意组合。因此,DI-720/730系统可以以精确满足应用需求的方式进行配置和部署。

同步也透明地内置在 DI-720/730-以太网产品中。无论仪器网络上任何单个单元或单元集群的位置如何,从链中第一个单元的第一个通道到最后一个单元的最后一个通道获得的测量值都是完全同步的。

以热轧带钢轧机为例,DI-720/730-以太网仪器的分布式和同步功能带来了非凡的回报:

单个仪器或仪表板可以位于每个粗轧和精轧阶段。

仪器可能位于跳动沿线和预热炉的多个位置。

其他簇可能位于心轴上以监视假脱机过程。

总之,上述仪表组的距离可能远远超过工厂 1,000 英尺的长度。

从预热炉到心轴以及两者之间的所有点,每个采集的样品都是同步采集的,从而保证时间对齐,这对于判断轧机性能至关重要。

其他应用

对分布式和同步数据采集的需求不仅限于热轧带钢厂。其他受益的应用包括:

其他轧机应用

连续泡菜生产线

回火钢轧机

连续铸钢

无缝钢管轧机

连续铝铸件

铝轧机

纸浆和造纸厂

线材工艺

印刷机

烘干 机

尺寸压机

日历

卷盘

放卷机和分切机

卷筒纸印刷机

电排序变化和缺陷

机械阀驱动延迟

电机正时冲突

液压尖峰或脱落

结构风/天气测量和审计

高楼

长桥跨

石油钻井平台等浮动平台

加长船,如超级油轮

多个 DI-720 和/或DI-730产品可以作为覆盖长距离(站点之间超过 100 米)的分布式网络连接。在这种配置中进行的所有测量都是同步的,以便进行有意义的故障排除和故障纠正。

审核编辑:郭婷

-

电机

+关注

关注

142文章

9023浏览量

145570 -

数据采集

+关注

关注

39文章

6121浏览量

113694

发布评论请先 登录

相关推荐

基于ptp的分布式系统设计

HarmonyOS Next 应用元服务开发-分布式数据对象迁移数据文件资产迁移

HarmonyOS Next 应用元服务开发-分布式数据对象迁移数据权限与基础数据

M31系列LoRa分布式IO模块功能简介

分布式光伏发电能源系统数据采集器有哪些功能

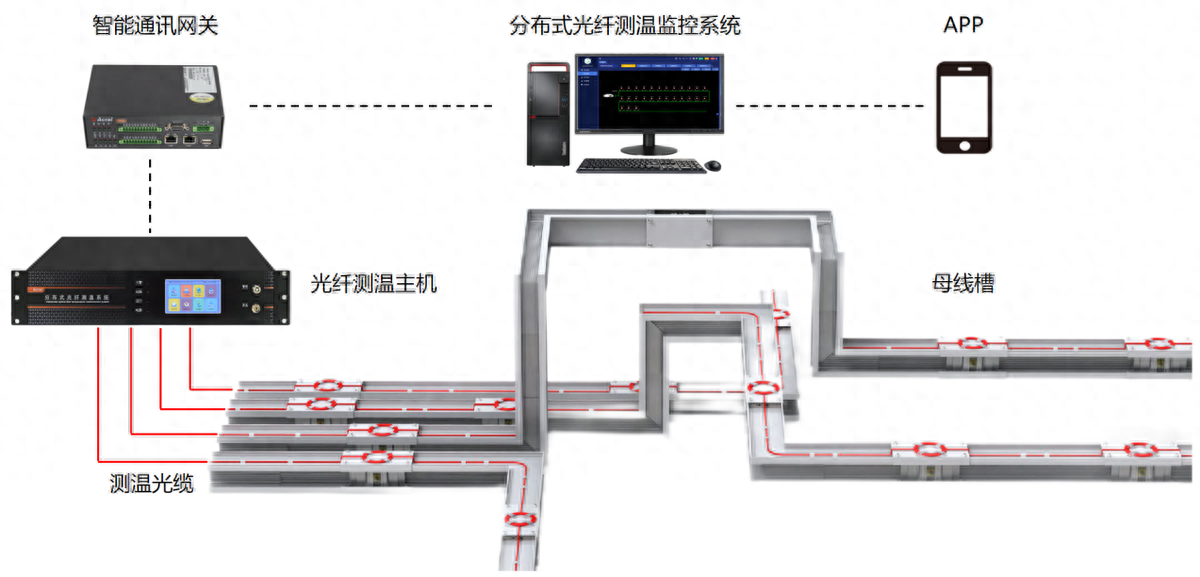

分布式光纤测温是什么?应用领域是?

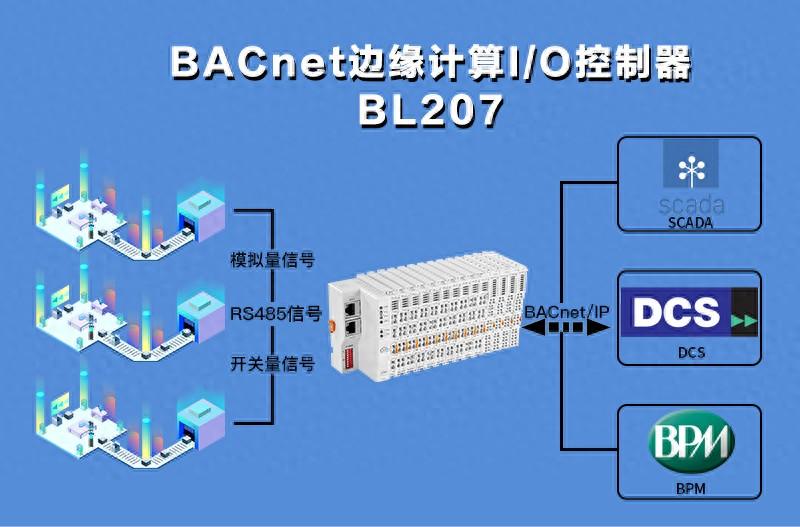

现场总线耦合器BL200分布式I/O

BACnet/IP 智慧楼宇扩展分布式I/O

浅谈有源滤波谐波滤波补偿装置在轧钢厂配电系统的应用

在热轧钢厂中使用DI-720/DI-730仪器进行同步和分布式数据采集

在热轧钢厂中使用DI-720/DI-730仪器进行同步和分布式数据采集

评论