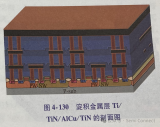

当前,随着微电子产业的飞速发展,对陶瓷材料有了更高的需求。高温共烧陶瓷(HTCC),采用材料为钨、钼、钼、锰等高熔点金属发热电阻浆料按照发热电路设计的要求印刷于92~96%的氧化铝流延陶瓷生坯上,4~8%的烧结助剂然后多层叠合,在1500~1600℃下高温下共烧成一体。

HTCC技术可实现密封的直通过孔密集的金属互连。因此HTCC技术常用于军事、航空航天、医疗器械、和高温领域,特别是在汽车、高功率、无线通信和RF封装方面。

PART1HTCC的分类

HTCC材料是在高于1500℃的环境下烧结而成。由于HTCC材料的热稳定性良好,因此它非常适合在超高温环境下的应用,在大功率微组装电路中具有广泛的应用前景。

高温共烧陶瓷中较为重要的是以氧化铝、莫来石(主体为Al2O3-SiO2)和氮化铝为主要成分的陶瓷。常见的HTCC生瓷带有氧化铝陶瓷、氮化铝陶瓷以及氧化锆陶瓷等,采用流延法制备的生瓷带厚度一般为50μm到700μm不等。

① 氧化铝

在烧结过程中,陶瓷颗粒相变为致密材料,样品大约收缩15%到20%不等。其中,在超高温领域中,99.99%氧化铝高温共烧陶瓷的应用最为广泛,HTCC氧化铝生瓷带的一些基本材料特性参数如下表所示。

| 参数 | 大小 |

| 介电常数 | 9.5-9.9 |

| 密度(g/cm3) | 3.8-3.95 |

| 杨氏模量(GPa) | 340-380 |

| 泊松比 | 0.2-0.23 |

| 抗弯强度(MPa) | 450-650 |

| 热导率(Wm-1K-1) | 25-35 |

| 热膨胀系数(ppm℃-1) | 6-8 |

| 莫氏硬度 | 9.0 |

| 介电损耗(25℃,1MHz) | 0.0001 |

| 体积电阻率(Ω.cm) | 1×1014 |

| 介电击穿电压(KV/mm) | >15 |

| 烧结温度 | 1500-1700 |

生瓷坯在进行高温烧结的过程中往往会有一定的收缩比例,其收缩比例大约在15%-20%之间,为了使本论文设计的传感器达到设计要求以及性能要求,在烧结前,必须给生瓷坯按照收缩比来计算尺寸,防止其最终产品达不到要求。

氧化铝陶瓷技术是一种比较成熟的微电子封装技术,它由92~96%氧化铝,外加4~8%的烧结助剂在1500-1700℃下烧结而成,其导线材料为钨、钼、钼一锰等难熔金属。该基板技术成熟,介质材料成本低,热导率和抗弯强度较高。

但氧化铝多层陶瓷基板的介电常数高,影响信号传输速度的提高;导体电阻率高,信号传输损耗较大;热膨胀系数与硅相差较大,从而限制了它在巨型计算机上的应用。

② 莫来石

莫来石的介电常数为7.3-7.5,而氧化铝(96%)的介电常数为9.4,高于莫来石,所以莫来石的信号传输延迟时间可比氧化铝小17%左右,并且,莫来石的热膨胀系数与硅很接近,所以这种基板材料得到了快速发展。

例如日立、Shinko等公司均开发了莫来石多层陶瓷基板,并且其产品具有良好的性能指标。不过此基板的布线导体只能采用钨、镍、钼等,电阻率较大而且热导率低于氧化铝基板。

③ 氮化铝

对于氮化铝基板来说,由于氮化铝热导率高,热膨胀系数与Si、SiC和GaAs等半导体材料相匹配,其介电常数和介质损耗均优于氧化铝,并且AlN是较硬的陶瓷,在严酷的环境条件下仍能很好地工作。

| 材料 | Al₂O₃ | AlN |

| 熔点/℃ | 1860 | 2470 |

|

热导率 (W·m-1·K-1) |

29 | 240 |

| 相对介电常数 | 9.7 | 8.9 |

|

击穿电场强度 (kV·mm-1) |

10 | 15 |

| 综合评价 | 性价比高,应用广 | 性能优良,价格高 |

比如在高温时AlN陶瓷依然具有极好的稳定性,因此,氮化铝用作多层基板材料,在国内外都得到了广泛研究并已经取得令人瞩目的进展。但氮化铝基板也有一定的缺点:

● 布线导体电阻率高,信号传输损耗较大;

● 烧结温度高,能耗较大;

● 介电常数与低温共烧陶瓷介质材料相比还较高;

● 氮化铝基板与钨、钼等导体共烧后,其热导率有所下降;

● 丝网印刷的电阻器及其他无源元件不能并入高温共烧工艺,因为这些无源元件的浆料中的金属氧化物,会在该工艺的还原气氛下反应而使性能变坏;

● 外层导体必须镀镍镀金保护其不被氧化,同时增加表面的电导率并提供能够进行线焊和锡焊元器件贴装的金属化层。

虽然有这些缺点,但从总体上来说,氮化铝基板比其他高温共烧陶瓷基板有更多的优势,在高温共烧陶瓷领域有很好的发展前途。主要应用在传感器封装、表面贴装封装、MEMS封装、光通信封装、LED封装等。

PART2HTCC的应用

HTCC陶瓷发热片是一种新型高效环保节能陶瓷发热元件,相比PTC陶瓷发热体,具有相同加热效果情况下节约20~30%电能。

整体而言,HTCC基板具有结构强度高、热导率高、化学稳定性好和布线密度高等优点,因此在当前大功率微组装电路中具有广泛的应用前景。被广泛应用于日常生活、工农业技术、军事、科学、通讯、医疗、环保、宇航等众多领域。

PART3HTCC的发展

HTCC作为一种新型的高导热基板和封装材料,具有高热导率、低热膨胀系数、低介电常数和低介质损耗、高机械强度等特点。因此它可以实现电性能、热性能和机械性能的优化设计,能够满足器件、模块和组件的高功、高密度、小型化和高可靠要求。

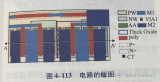

但是,高温共烧陶瓷(HTCC)电路互连基板中,W、Mo的电阻率较高,电路损耗较大。随着超大规模集成电路的应用频率和电路速度提升,电子设备的小型化等趋势对高密度封装提出更高要求。

而且,HTCC的陶瓷粉末并无加入玻璃材质,HTCC必须在高温1300~1600℃环境下干燥硬化成生胚,接着钻上导通孔,以网版印刷技术填孔与印制线路,因其共烧温度较高,使得金属导体材料的选择受限,而且会大大增加其成本。因此,低温共烧陶瓷(LTCC)应运而生。

审核编辑:郭婷

-

电路设计

+关注

关注

6679文章

2474浏览量

206205 -

无线通信

+关注

关注

58文章

4632浏览量

144216 -

RF

+关注

关注

65文章

3071浏览量

167681

原文标题:HTCC:在大功率微组装电路中具有广泛的应用前景

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

智能密集架控制系统的功能与特点

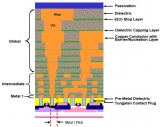

一文了解金属互连中阻挡层

金属瓶密封测试仪的工作原理

详解金属互连中介质层

HTCC技术可实现密封的直通过孔密集的金属互连

HTCC技术可实现密封的直通过孔密集的金属互连

评论