今电池作为需求量极大的产品,其质量高低在生产环节中具有重要意义。手机电池、硅太阳能电池、电池极片等均有视觉检测研究文献报道,但对扣式电池开展自动质量检测的报道极少。

扣式电池体积小,外观直径一般不超过两三厘米,在各种电子产品特别是微小型产品中得到了广泛的应用,如电子词典、计算器、助听器、电子手表、主板等。

人工检测电池不但效率低下,而且电池表面为金属制成,反光严重,长期的人眼检测有损视力健康。因此机器视觉检测技术的研究,将有助于电池制造行业的水平提高。

缺陷类型多样

电池在生产过程中,因生产工艺不足或其他偶然因素会产生一些次品,因此希望能够研发一套电池质量检测系统,能自动将不合格电池检出。

扣式电池质量检测主要包括电量指标检测和外观缺陷检测。

电量指标检测可通过设计电子装置,完成对电池电流电压进行快速检测,判断其电流电压数值及充放电性能是否存在异常。

外观缺陷检测则复杂得多,因电池具有正负两极,则外观检测分为正极和负极两方面。

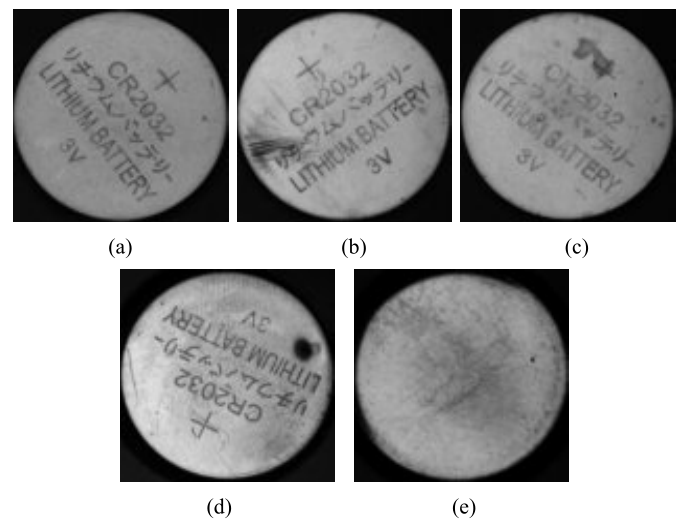

正极外观缺陷主要包括:划痕、 锈斑、凹点、光面等,另外包装过程中,也会产生正负极颠倒、型号混淆等错装事件。

正极面外观合格与缺陷图像

注:(a)为合格, (b)为划伤, (c)为锈斑, (d)为凹坑, (e)为光面

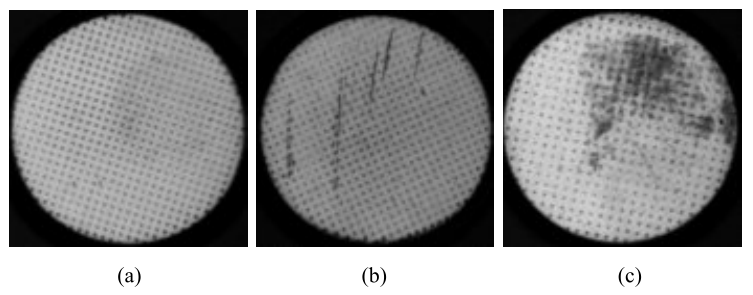

负极外观缺陷种类如下图:

负极面外观合格与缺陷图像

注:(a)为合格, (b)为划伤, (c)为锈斑

检测难度节节攀升

扣式电池视觉检测存在众多难点,传感器成像和图像处理均较为困难。

扣式电池外观缺陷种类繁多,主要包括:划痕、锈斑、污脏、凹点、光面等,缺陷尺寸多在毫米级。

与纺织物品等缺陷检测不同,扣式电池外表面为金属制成,金属表面在光源照射下反光严重。

与传统的金属钢板等检测不同,拇指大小的扣式电池表面上还存有字符的干扰,因此图像传感系统还要保证字符和缺陷均能够尽量清晰成像。

且电池生产工艺受限,金属表面难以保证绝对平整,微表面存在不平,又致使漫反射严重;

同时表面字符刻制不够标准,存在位置偏移、 且深浅不一等现象,因此成像后图像字符粗细和位置将出现较大的变化,这些给光路系统设计和图像处理带来极大困难。

为提高检测效率,生产中通常会采用多点检测,在每个检测点下实现多电池目标同时检测,因此光源难以保证均匀照射于各电池表面,给后续的处理带来难度;

另外电池正极面的字符倾斜角度在图像上呈现为随机变化,图像校正也成为研究中的难点。

机器视觉技术击破产品缺陷检测难点

上述冲压产品缺陷检测难题,在具有成熟技术优势的矩视智能研发团队眼中并非无解。

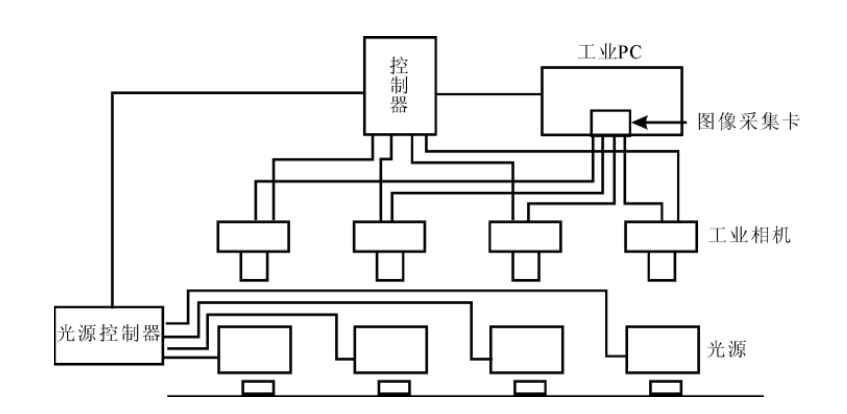

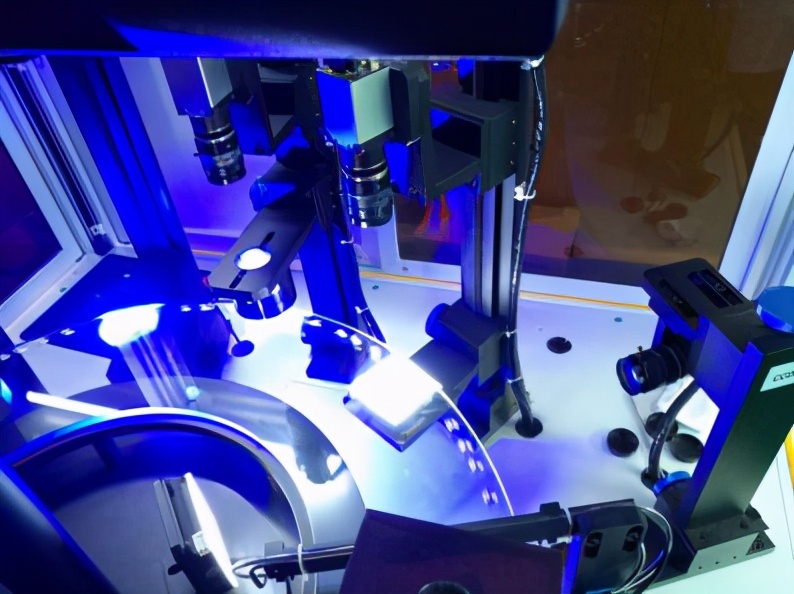

机器视觉子系统是电池质量自动检测整机系统的核心组成。若从模块功能上分析,该系统需要具有以下模块和功能。

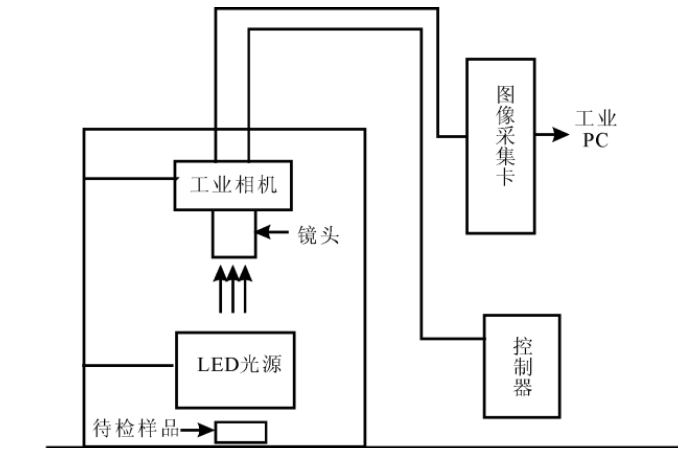

图像采集:机器视觉检测系统的第一步需要获得待检测目标的原始图像。一般通过相机、光源等硬件搭建一套合理的视觉成像系统;当相机传感器获得原始成像信号后,需要通过专用图像采集卡处理后完成数据转换,计算机方可获取图像进行后续处理。

图像处理:计算机对采集的原始图像进行处理,最大程度去除图像中的噪声和无关背景,并增强图像目标,从而获得易于进一步分析和识别的标准图像。

图像分析与特征提取:计算目标图像的相关特征量。

图像识别:通过设计合理的模式识别程序,对特征量进行判别,完成视觉检测。

因电池具有正极面和负极面,另外为了提高生产效率,系统总体应设计为分布式体系结构,以实现快速并行检测。

分布式检测中的位点为视觉检测各组成单元。机器视觉模块包括工业相机、镜头、光源、光源控制器等元件,在光源照明下,待测物体反射光路通过镜头聚焦,在工业相机上完成成像;原始图像信号经过数据线传输,在图像采集卡处理后由工业 PC 机获得;控制器对工业相机实施采集控制,从而实现自动触发。

智能化、自动化、数字化、信息化是未来制造业的发展大趋势,矩视智能致力于制造业工厂企业智能改造,数字化升级。

审核编辑:郭婷

-

机器视觉

+关注

关注

161文章

4345浏览量

120116 -

AI

+关注

关注

87文章

30172浏览量

268439 -

电池

+关注

关注

84文章

10468浏览量

129025

原文标题:【光电智造】划痕&瑕疵|纽扣电池表面AI视觉缺陷检测解决方法

文章出处:【微信号:今日光电,微信公众号:今日光电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

使用TI Edge AI Studio和AM62A进行基于视觉AI的缺陷检测

基于AI深度学习的缺陷检测系统

赛默斐视X射线薄膜测厚仪与薄膜表面缺陷检测

机器视觉如何检测橡胶圈外观尺寸检测?

基于深度学习的芯片缺陷检测梳理分析

机器视觉之玻璃产品缺陷检测

纽扣电池表面AI视觉缺陷检测解决方法

纽扣电池表面AI视觉缺陷检测解决方法

评论