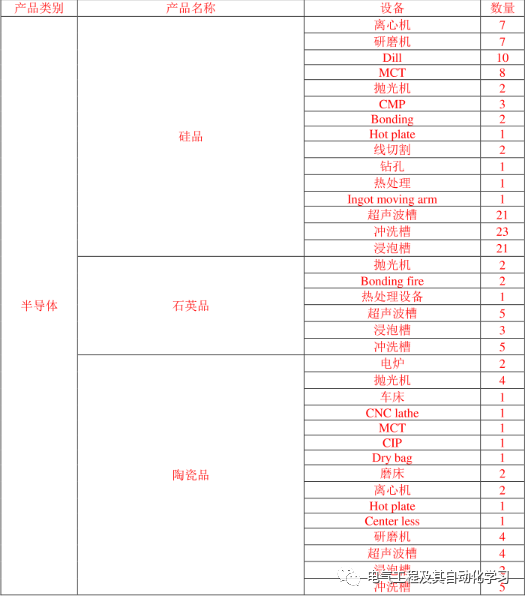

一、主要生产设备

二、生产工艺流程

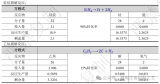

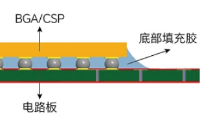

拟建项目半导体产品有硅品(硅电极、硅环)、石英品(石英电极、石英环)、降品,LCD再生产品包括上、下部电极再生(完全再生、全面再生和部分再生)、LCD陶瓷涂层再生和LCD陶瓷涂层清洗。半导体生产除人工上下挂,其余工序自动运行。由于拟建项目半导体产品加工精度较高,故每次下料、粗加工、精加工等工序后以及包装工序前,均会进行清洗,清洗方式均为超声波洗+冲洗。其中下料加工后清洗水为自来水,粗加工、精加工和包装的清洗水均为纯水。根据设计资料,下料加工清洗用水量为1500L/d,粗加工、精加工、包装清洗用水量为3000L/d。

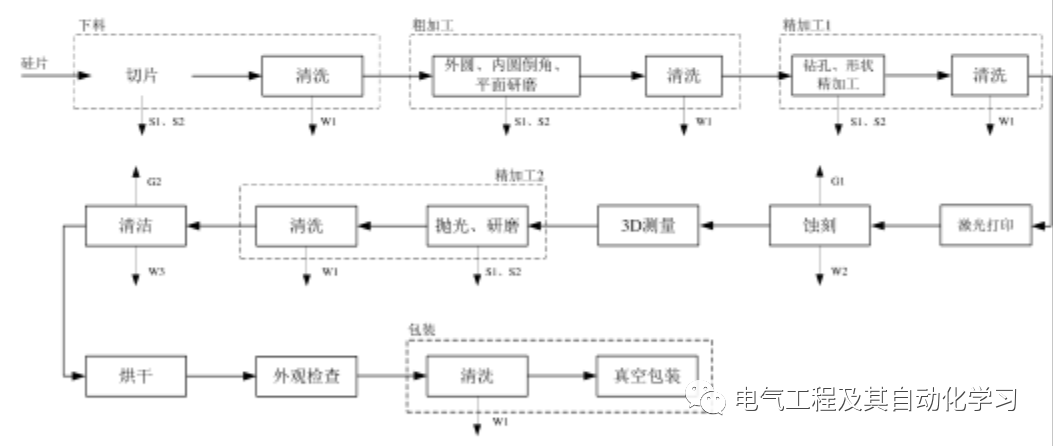

(1)硅品

硅品包括硅电极和硅环,生产工艺均为下料、粗加工、激光打印、蚀刻、精加工清洁、烘干和包装,但是硅电极和硅环的蚀刻和清洗工艺不同。

工件的输送方式为硅品总工艺流程见图1,

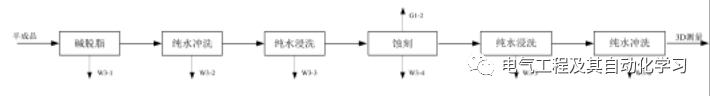

硅电极蚀刻工艺见图2,

健环蚀刻工艺见图3.

电极清洗工艺见图4,

硅环清洗工艺见图5

①硅片总工艺

硅品总工艺流程图 图(1)

工艺说明:

下料:将硅片切割成①376x厚度10mm(硅电极),中345x厚度5mm(硅环)的形状,切割过程中使用GR-SWC的切削液。切割后的硅片进行清洗,清洗方式为超声波洗+冲洗,清洗用水为自来水,清洗温度为常温。该过程有硅屑SI、废切削液S2和清洗废水W1产生。

粗加工:工人使用车床和磨床对硅片外园和端面进行磨削,专用倒角设备进行外圆倒角磨削,加工中心精密加工内圆,加工过程中使用SC-525H的乳化波。粗加王后的硅片需进行清洗,清洗方式为超声波洗+冲洗,清洗用水为纯水,清洗温度为常温。该过程有硅屑S1、废切削液S2和清洗废水WI产生。

精加工1:工人使用加工中心精密加工硅片内圆,加工过程中使用SC-525H的乳化液精加工后的硅片毒进行清洗,清洗方式为超声波洗-冲洗,清洗用水为纯水,清洗温度为常温。该过程有硅屑S1、废切削液S2和清洗废水WI产生。

激光打印:用激光打印机打印产品编码。

精加工2:工人使用高精度研磨机、抛光机对硅片端面进行研磨,抛光、研磨时使用ACRO-SY-2600N的乳化液,无粉尘产生。精加工后的硅片需进行清洗,清洗方式为超声波洗土冲洗,清洗用水为纯水,清洗温度为常温。该过程有硅屑S1、废切削液S2和清洗废水W1产生。

烘干:清洁后的硅品放入烘干护中进行烘干,加热方式为电加热,加热温度为50~80℃,加热时间为2h。

真空包装:外观检查后合格的硅括经过清洗后由自动包装机进行真空包装。

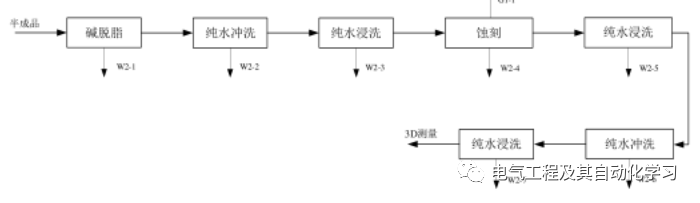

②码电极蚀刻工艺

硅电极蚀刻工艺流程图 图(2)

碱脱脂:采用超声波清洗方式除去硅电极表面在机加设备中带上的油污。脱脂过程中需要添加蚀刻剂TC-735B,主要成分为碳酸钾、焦磷酸钾和氢氧化钾,浓度为20%,脱脂温度为45~50℃,采用电加热,时间约13min。碱脱脂液每个月全部废弃,重新配置,产生碱性槽液W2-1。

纯水冲洗:硅电极碱脱脂后需进行清洗,冲洗用水为纯水,冲洗温度为常温,清洗方式为喷枪对硅电极喷水冲洗,喷射时间为Is。冲洗废水连续排放,产生冲洗废水W2-2。

纯水浸洗:冲洗后的硅电极放入水槽内浸洗,浸泡用水为纯水,时间为7min,温度为常温,浸洗池每2周更换一次水,产生浸洗废水W2-3。

蚀刻:将清洗后的硅电极放入蚀刻液TE-100(硫酸、氧化氧胺、丽酸钾和过硫酸按的混合液)中浸泡10min,温度为常温。硅电极上需要蚀刻区域接触溶液,硫酸、过硫酸铵等将硅电极表面氧化生成氧化硅,然后氟化氢铵与氧化硅发生反应,去除掉氧化物,达到溶解腐蚀,形成凹凸的效果。

化学反应方程式:3NH4HF2+SiO2=(NH4)2SiF6+NH4OH+2H2O

因为蚀刻液成酸性,反应生成的NH4OH迅速变成稳定的(NH4)2SO4、NHaNO3和NHaF,NHF在酸性条件下释放出HF,不会产生氨气。

蚀刻槽液每个月全部废弃,重新配置,该过程有酸性废气G1-1、蚀刻废液W2-产生。

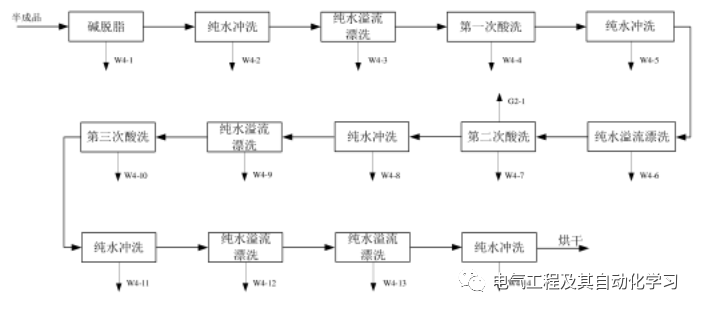

③硅电极清洁工艺

硅电极清洁工艺流程图 图(3)

工艺说明及产污分析:

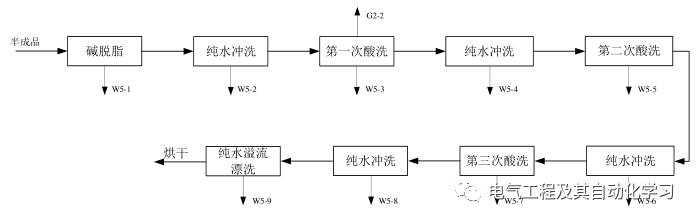

碱脱脂:采用超声波清洗方式除去硅电极表面在机加设备中带上的油污,脱脂过程中需要添加清洁剂TC-730B,主要成分为碳酸钾、焦磷酸钾和氢氧化钾,依度为20%,脱脂温度为45~50℃,采用电加热,时间约13min。碱脱脂液每个月全部废弃,重新配置,产生碱性槽液W4-1。

纯水冲洗:硅电极碱脱脂后需进行清洗,冲洗用水为纯水,冲洗温度为常温,清洗方式为喷枪对硅电极喷水冲洗,喷射时间为3.5s,冲洗废水连续排放,产生冲洗废水W4-2。

纯水溢流漂洗:冲洗后的硅电极放入水槽内进行溢流漂洗,漂洗用水为纯水,温度为常温。漂洗废水连续排放,产生漂洗废水W4-3

第一次酸洗:第一次酸洗过程中采用超声波方式,需要添加清洁剂TC-300N,主要成分为乙二醇单叔丁基酵,浓度为20%,酸洗温度为常温,时间约8min,目的是去除硅电极上可能带有的金属细粒,此过程中乙二醇单叔丁基酵会将硅氧化,硅电极表而形成氧化膜。酸洗槽液每个月全部废弃,重新配置,产生酸性槽液W4-4。

纯水冲洗和纯水溢流漂洗同上述,分别产生废水W4-5~W4-6。

第二次酸洗:第二次酸洗过程中需要添加清洁剂TC-100A,主要成分为氧化氧钱,浓度为7%,酸洗温度为常温,时间约8min,目的是去除硅电极表面氧化膜,酸洗糖液每个月全部废弃,重新配置,该过程有酸性废气G2-1、酸性槽液W4-7产生。

纯水冲洗和纯水溢流漂洗同上述,分别产生废水W4-8-W4-9。

第三次酸洗:第三次酸洗过程中需要添加清洁剂TC-230A,主要成分为氯化氢、双氧水,其中槽液中氯化氢浓度仅为0.112-0.168%,酸洗温度为常温,时间约8min,目的是去除硅电极上残留的金属细粒,此过程中氯化氯和双氧水会将硅氧化,硅电极表面形成氧化膜。酸洗槽液每个月全部废弃,重新配置,由于氯化氧浓度太低,本评价不考虑酸性废气氯化氢产生,该过程有酸性槽液W4-10产生

纯水冲洗和纯水溢流漂洗同上述,分别产生废水,W4-11-W4-14。

④硅环蚀刻工艺

硅环蚀刻工艺流程图 图(4)

碱脱脂:采用超声波清洗方式除去硅环表面在机加设备中带上的油污。脱脂过程中需要添加蚀刻剂TC-735B,主要成分为碳酸钾、焦磷酸钾和氢氧化钾,浓度为20%,脱脂温度为45-50℃,采用电加热,时间约13min。碱脱脂液每个月全部废弃,重新配置,产生碱性槽液W3-1。

纯水冲洗:硅环碱脱脂后需进行清洗,冲洗用水为纯水,冲洗温度为常温,清洗方式为喷枪对硅环喷水冲洗,喷射时间为8.5s。冲洗废水连续排放,产生冲洗废水W3-2。

纯水浸洗:冲洗后的硅环放入水槽内浸洗,浸泡用水为纯水,时间为7min,温度为常温。浸洗池每2周更换一次水,产生浸洗废水W3-3。

蚀刻:由于不同种类硅之间电阻率有所区别,硅环蚀刻液有两种,TE-300S和TE-500L。以上两种蚀刻剂的成分相同,成分配比不同。

清洗后的硅环放入蚀刻液中(硫酸、氯化氢馁、硝酸钾和过硫酸安的混合液)中湿泡10min,温度为35~40℃,电加热。硅环上需要蚀刻区域接触溶液,硫酸、过硫酸安等将硅电极表面氧化生成氧化硅,然后氟化氢馁与氧化硅发生反应,去除掉氧化物,达到溶解腐蚀,形成凹凸的效果。

化学反应方程式:3NHHF2+SiO2=(NH;)2SiF.+NH4OH+2H2O

因为蚀刻液成酸性,反应生成的NHOH迅速变成稳定的(NHu)2SO4、NH4NO3和NH4F,NHF在酸性条件下释放出HF,不会产生氨气。

蚀刻槽液每个月全部废弃,重新配置,该过程有酸性废气G1-2、蚀刻废液W3-4产生。

⑤硅环清洁工艺

硅环清洁工艺流程图 图(5)

审核编辑 黄昊宇

-

芯片

+关注

关注

458文章

51519浏览量

429428

发布评论请先 登录

相关推荐

轴承结构生产工艺流程柴油机轴承的结构与安装

硅碳负极生产的工艺流程

芯片主要的生产设备及工艺流程

芯片主要的生产设备及工艺流程

评论