结构精良的MEMS加速度计机械外壳设计 将确保从 受监控的资产。用于容纳MEMS加速度计的机械外壳需要具有比集成式加速度计更好的频率响应 微机电系统。本文使用模态分析来提供固有频率 可通过外壳设计实现。振动传感器设计指导是 使用理论和ANSYS模态仿真示例提供。它被显示 几何效果,例如外壳形状(例如圆柱体或 矩形)和高度在外壳设计中主导固有频率。 提供单轴和三轴外壳的机械设计示例 谐振频率为21 kHz的MEMS加速度计。本文还 提供有关外壳和电缆中环氧树脂集成的指导 传感器的安装和安装选项。

什么是模态分析,为什么它很重要?

钢或铝外壳用于容纳MEMS振动传感器和 为受监控资产提供牢固的附件以及防水和防尘 (IP67)。良好的金属外壳设计将确保高质量的振动数据 从资产衡量。设计一个好的机械外壳需要 了解模态分析。

模态分析用于了解结构的振动特性。 模态分析提供固有频率和正态模态(相对 变形)的设计。模态分析中的主要关注点是避免 共振,结构设计的固有频率紧密匹配 施加的振动载荷。对于振动传感器,固有频率 外壳必须大于施加的振动载荷,由 微机电系统传感器。

图中显示了ADXL1002 MEMS加速度计的频率响应图 在图 1 中。ADXL1002 3 dB带宽为11 kHz,谐振频率为21 kHz。 频率。用于容纳ADXL1002的保护外壳需要具有 第一固有频率为 21 kHz 或更高。

图1.ADXL1002 MEMS加速度计频率响应。

振动传感器外壳型号

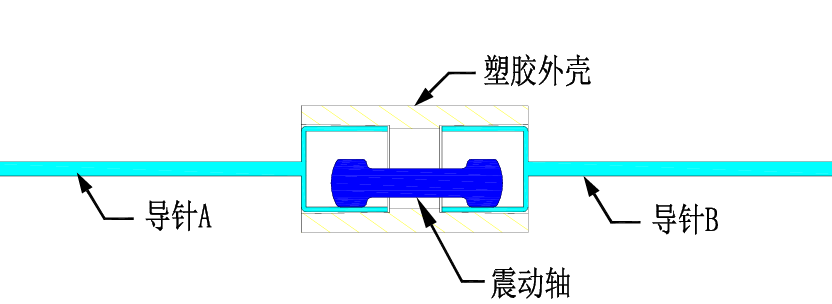

对于模态分析和设计,振动传感器可以看作是一个厚、短、 悬臂梁圆柱体。此外,铁木辛哥振动方程 将用于模拟。我们将在后面的 品。又粗又短的悬臂式气缸类似于振动传感器 安装在工业设备上,如图2所示。振动传感器是 使用螺柱安装座固定在工业设备上。螺柱安装和 外壳设计需要仔细表征,以便机械共振 2 如何使用模态分析设计一个好的振动传感器外壳 不影响感兴趣的MEMS振动频率。有限元方法 使用ANSYS或类似程序的FEM可用作 短而厚的圆柱体的振动方程。

图2.振动传感器外壳建模。

仿真工具

对于模态分析,ANSYS和其他仿真工具假设谐波运动 对于设计中的每个点。所有点的位移和加速度 在设计中求解为特征值和特征向量 - 在本例中为自然 频率和振型。

固有频率和振型

质量矩阵M、刚度矩阵K、角频率ω我和振型 {Φ我}与公式1相关,公式1用于ANSYS等有限元程序。1这 固有频率 F我通过除以 ω 计算我2π,振型{Φ我} 提供材料在特定自然状态下的相对变形模式 频率。

对于单个自由度系统,频率简单地表示为:

公式2提供了一种简单直观的设计评估方法。当您减少 传感器外壳的高度,刚度增加,质量增加 降低 - 因此,固有频率增加。此外,当您增加 外壳高度,刚度降低,质量增加,从而 在较低的固有频率下。

大多数设计具有多个自由度。有些设计有数百个。 使用有限元可以快速计算公式1,这将非常 手工完成非常耗时。

模式参与系数

模式参与因子 (MPF) 用于确定哪些模式和 固有频率对您的设计是最重要的。振型 {Φi}、质量矩阵 M 和激发方向矢量 D 由公式 3 相关1解决强积金问题。参与因子的平方是有效质量。

强积金和有效质量测量每个体内移动的质量量 每种模式的方向。方向上的高值意味着模式将是 由该方向的力(例如振动)激发。

将MPF与固有频率结合使用将使设计人员能够 识别潜在的设计问题。例如,最低固有频率 模态分析产生的可能不是最大的设计问题,因为它可能 在您感兴趣的方向上没有那么大的参与因子(x-、y 或 z 轴平面)相对于所有其他模式。

表1所示的示例表明,虽然500 Hz固有频率 在 x 轴的仿真中预测,该模式为弱激励,不太可能 是个问题。800 Hz 强模式在机柜 x 轴上被激发,并将 如果MEMS敏感轴的方向在外壳x轴上,则会出现问题。 但是,如果设计人员有 他们的MEMS传感器PCB定向到在外壳z轴上测量。

| 模式 | 频率(赫兹) | 轴 | 强积金 | 强积金评论 |

| 1 | 500 | X | 0.001 | 弱模式 |

| 2 | 800 | X | 0.45 | 强模式 |

| 3 | 1500 | Y | 0.6 | 强模式 |

| 4 | 3000 | Y | 0.002 | 弱模式 |

| 5 | 10,000 | Z | 0.33 | 强模式 |

解释模态分析结果

从上一节中我们知道模态分析将告诉您 固有频率在您的兴趣轴上。此外,强积金将启用 设计人员决定在设计中是否可以忽略频率。要完成 模态分析的解释,重要的是要了解所有点 在结构上以相同的频率振动(全局变量),但振幅 每个点的振动(或振型)不同。例如,18 kHz 频率对机械外壳顶部的影响大于对底部的影响。 振型(局部变量)在 外壳与底部的比较,如图3所示。这意味着,当外壳结构顶部受到 18 kHz 频率的强烈激励时, 外壳底部的MEMS传感器也会受到这个频率的影响, 虽然程度较小。

图3.振动传感器外壳的固有频率、目标轴上的振型以及外壳顶部和底部的相对振幅。

铁木辛哥振动微分方程

铁木辛哥方程适用于对粗、短梁或梁进行建模 受到数千赫兹振动的影响。如图2所示,振动传感器为 类似于厚而短的圆柱形横截面,可以使用以下公式进行建模 铁木辛哥方程。方程是四阶微分方程 为受限情况提供分析解决方案。有限元,如公式1所示 到公式3,提供了解决铁木辛哥的最方便的方法 使用多维矩阵的方程,其随 设计的自由度。

控制方程

虽然 FEM 在求解铁木辛哥方程方面提供了显着的好处 以有效的方式振动,了解设计中的权衡 振动传感器外壳需要仔细检查公式 42参数。

使用不同的材料或几何形状会影响固有频率(ω) 设计的结构。

材料和几何体依赖关系

铁木辛哥方程参数可以分为任一几何 依赖性或材料性。

材料依赖关系包括:

杨氏模量 (E):这是材料弹性的量度——如何 需要很大的拉力才能使其变形。拉伸变形力 与表面成直角发生。

剪切模量 (G):这是材料剪切刚度的量度 - 物体承受剪切应力变形力的能力 施加时 平行于曲面。

材料密度(ρ):每单位体积的质量。

几何依赖关系包括:

剪切系数(k):剪切系数是一种材料属性,而剪切系数 考虑横截面上剪切应力的变化。这是 矩形通常等于 5/6,圆形横截面通常等于 9/10。

面积惯性矩(I):反射的区域的几何性质 几何图形如何围绕轴分布。此属性提供 深入了解结构因施加力矩而具有的抗弯曲性。在 模态分析 这可以被认为是抗变形。

横截面积(A):定义形状的横截面积, 如圆柱体

铁木辛哥方程预测临界频率fC,由公式5给出。3由于等式4是四阶,因此f以下有四个独立的解C.为 分析目的,等式 5 fC可用于比较不同的外壳 几何形状和材料。

有多种方法和解决方案可以确定f以下的所有频率C.一些方法在“自由和强制振动 单差分方程描述的铁木辛哥梁”3和“弯曲 基于分布式集总建模技术的传动轴振动。4 这些方法涉及多维矩阵,如FEMM。

我应该使用什么材料进行设计?

表2详细介绍了一些常见的工业金属材料,如不锈钢 钢和铝。

| 材料 | E (N/m2) | 克(牛/米)2) | ρ (公斤/米)3) | $ 每公斤 |

| 不锈钢 | 2E11 | 7.7E10 | 7850 | 0.11 |

| 库 珀 | 1.1E11 | 4.5E10 | 8300 | 9.06 |

| 铝 | 7.1E10 | 2.4E10 | 2770 | 2.18 |

| 钛 | 9.6E10 | 3.6E10 | 4620 | 25 |

铜是列出的四种材料中最重的,它不提供任何 优于不锈钢的优势,不锈钢更轻、更坚固、更便宜。

铝是重量敏感型应用的理想选择。密度为66% 比钢还少。缺点是铝的成本为每公斤20×钢。 钢材是成本敏感型应用的明确选择。

虽然钛比铝重约三分之二,但其固有的 力量意味着你需要更少的力量。然而,使用钛的成本过高 适用于除最专业的减重应用外的所有应用。

仿真示例

图 4 显示了一个矩形金属振动传感器外壳设计,具有 高 40 毫米,长 43 毫米,宽 37 毫米。对于模态分析,底部 曲面 (z, x) 是固定约束。

图4.矩形外壳,材料类型更改为模拟研究。

图 5 显示了各种外壳材料的模态 FEM 分析结果。 具有显著MPF的第一个固有频率(比值大于0.1 有效质量与系统总质量之比)与材料类型的关系图。 很明显,铝和不锈钢具有最高的第一显着性 固有频率。它们也是低成本或低成本的良好材料选择 重量应用。

图5.矩形外壳,具有材料类型和第一有效固有频率 (Hz)。

我应该设计矩形还是圆柱形 外壳?

图6显示了空心矩形和圆柱形不锈钢挤压件, 壁厚2毫米,高度40毫米。气缸的外径 为 43 毫米,矩形块在 x 轴和 y 轴上也是 43 毫米。

图6.用于模态设计研究的类似矩形和圆柱形。

对于模态分析,整个 2 mm 壁面(或 x, y 横截面积)为 固定约束。图 7 显示了模态 FEM 分析结果。第一个自然 具有显著MPF的频率(有效质量比大于0.1 到系统的总质量)绘制与材料形状的关系。圆柱形 在 x 轴和 y 轴上具有最高的第一有效固有频率,具有类似的 在 Z 方向上的表现。

图7.相似矩形和圆柱形的第一有效固有频率 (Hz)。

几何 - 面积和惯性

等式4包括材料和几何依存关系。由于矩形和圆柱形工件都是使用不锈钢参数模拟的,因此 圆柱形零件性能更好的唯一原因是几何形状。图8 说明用于计算面积的圆柱体和矩形横截面 工件的惯性矩和横截面积。

图8.面积惯性矩(IYY)和横截面积。

面积惯性矩,IYY,的矩形几乎大于 50% 的圆柱体,如表3所示。矩形更善于承受 变形。但是,圆柱体的横截面积A是三倍 大于矩形。较大的 A 参数表示较大的固定约束 无论是在模拟还是在现实中 - 气缸的设计更好,可以增加 刚性或更高的刚度。

使用表3值和公式5,临界频率为60.74 kHz 圆柱体和矩形的 26.56 kHz。公式5是一个有用的工具,用于显示 不同几何形状的相对性能。等式 4 和 5 预测 4 低于临界频率的独立解决方案。表4总结了有限元 结果并确认前四种有效模式。

| 形状 | 我YY(米4) | 克(牛/米)2) | ρ (公斤/米)3) | A (m2) |

| 圆柱体 | 6.24E-8 | 7.7E10 | 7850 | 1.03E-3 |

| 矩形 | 9.21E-8 | 7.7E10 | 7850 | 0.33E-3 |

| 模式 | 气缸(赫兹) | 矩形(赫兹) |

| 1 | 11,890 | 5030.4 |

| 2 | 30,077 | 10,559 |

| 3 | 40,506 | 14,270 |

| 4 | 50,777 | 15,750 |

|

粗体 = 模式参与系数 > 0.1 不加粗 = 0.01 <模式参与系数 < 0.1 |

||

建议的最大高度是多少 我的传感器?

等式 4 和 5 很有用,但它们不能提供关于 机柜垂直高度与第一个显著高度之间的权衡 固有频率可能。从公式2中,我们可以直观地看到 传感器外壳越高,第一固有频率越低。

分析模型的局限性

等式4和5假设梁横截面的宽度至少为15% 的光束长度。5长而细梁的其他方法,例如伯努利的 方程6假设梁横截面宽度小于 光束长度。5对于长而细的梁,公式66可以使用,其中包括 长度 (L) 或传感器高度。公式6没有考虑剪切力,剪切力 对于短而厚的梁很重要。对于第一个有效固有频率, 对于实心圆柱形,方程 4、5 和 6 之间通常具有良好的一致性。对于空心形状,公式6低估了第一个显著值 固有频率降低50%。

| 直径 30 mm 的气缸 | 高度/长度(毫米) | 等式 6 (Hz) | 模拟(赫兹) |

| 固体 | 60 | 5872 | 5267 |

| 空心,2 mm 壁厚 | 60 | 2930 | 5911 |

等式 66参数包括刚度的杨氏模量 (E)、直径 (d)、 长度(或高度)、所用材料的密度 (ρ) 和 Kn给定的常量 配置。

由于分析模型无法为空心的高度约束提供指导 外壳、高度算例通常依赖于 FEM。

身高研究

提供有关随机箱增加而降低性能的指导 高度,对图9所示的模型进行了仿真。

图9.带 5 mm 底座的外壳的高度研究。

不锈钢挤压件包括一个 5 mm 底座,可用于 在机柜和受监控设备之间提供螺柱螺钉安装(用于 例如,电机)。将气缸高度从 40 mm 增加到 100 mm 导致 x 的第一有效固有频率从 12.5 kHz 降低到 3.3 kHz 和 y 轴,如图 10 所示。z 轴也从 31.2 kHz 降低到 12.7 千赫。对于高性能传感器,很明显外壳高度 需要最小化。

图 10.第一个有效固有频率 (Hz),适用于底座为 5 mm 且高度增加的外壳。

减少外壳壁有什么效果 厚度还是直径?

减少机柜壁厚

表 6 显示了图 6 中的圆柱体 壁厚从 2 mm 减少到 1 mm,但保持 40 mm 高度和 外径43毫米。

| 形状 | 我YY(米4) | 克(牛/米)2) | ρ (公斤/米)3) | A (m2) |

| 气缸,2 mm 壁厚 | 6.24E-8 | 7.7E10 | 7850 | 1.03E-3 |

| 气缸,1 mm 壁厚 | 3.12E-8 | 7.7E10 | 7850 | 5.28E-4 |

使用表6值和公式5,临界频率为60.74 kHz 2 mm 壁厚圆柱体和 61.48 kHz 用于 1 mm 壁厚圆柱体。 与我YY和 A 参数减少约 50%,分子和 公式5中的分母对1 mm壁厚的影响相同 圆柱体。根据此计算,假设两个气缸都将执行 在有限元模态分析中类似。

在图 11 中,具有显著 MPF 的第一固有频率的 FEM 结果 (系统有效质量与总质量之比大于0.1)为: 绘制与圆柱壁厚度的关系。减小缸壁的效果 厚度与固有频率相比非常小。

图 11.壁厚为 1 mm 或 2 mm 的圆柱体的第一有效固有频率 (Hz)。

减小外壳直径

到目前为止提供的示例都集中在圆柱形外壳上,其 外径43毫米。某些设计可能只需要 30 mm 或 26 mm 外部 直径。图 12 显示了仿真模型,图 13 显示了 改变外壳外径的影响。

图 12.外壳直径研究。

图 13.第一个有效固有频率与圆柱体外径的关系。

当气缸直径从 43 mm 减小到 26 mm 时,x 轴和 y 轴 第一固有频率降低约 1.5 kHz,而 z 轴第一固有频率 频率增加 1.9 kHz。在改变气缸直径时,既有面积 转动惯量(IYY)和横截面积(A)减小。我YY参数 将减少比 A 参数更多。

在将直径从 43 mm 减小到 30 mm 时,IYY将减少 2/3,而 A 将减少 1/3。同样,参考等式5,净效应是渐进的 第一固有频率降低。直观地减小气缸直径 会使结构不那么刚性,所以固有频率是有道理的 会减少。然而,使用模拟可以清楚地看到,第一自然的减少 频率并不显着,改变直径仍可能导致第一次 固有频率在几十kHz。

将改变传感器的方向 机箱提高性能?

本文前面的部分表明,增加高度 外壳将导致第一固有频率降低。还表明, 建议使用圆柱形外壳形状,而不是使用矩形 形状。但是,在某些情况下,矩形很有用。

考虑这样一种情况:外壳需要容纳传感器和 电路,具有定义的 60 mm 高度,以及 43 mm × 37 mm 的宽度和宽度。 使用矩形并更改固定约束的方向 (设备附件)可以帮助提高性能。矩形 图 14 所示的外壳有多个连接孔,因此外壳 可以安装在各种方向的设备上。如果存储模块是 安装在 X、Z 面上,则外壳的有效高度为 60 毫米。 但是,如果外壳安装在y,z面上,则有效高度 只有 37 毫米。此方法可用于矩形外壳,但不能 使用圆柱体的曲面可行。

图 14.矩形外壳可以限制在 x 轴和 z 轴上,也可以限制在 y 轴和 z 轴上以降低高度。

图 15 显示,通过更改存储模块方向,x 轴首先 谐振频率可提升,Y轴比较更好 到圆柱体。对于y,z固定的z轴第一谐振频率较高 方向与x相比,z固定方向几乎是其两倍 频率模式。但是,到目前为止,该气缸在z轴上表现最佳 固有频率。矩形是具有类似形状的好方法 与圆柱形相比,跨三个轴的性能。

图 15.第一有效固有频率与圆柱或矩形方向的关系。

单轴 11 kHz MEMS 传感器,频率为 21 kHz 共鸣

基于本文提供的仿真和分析结果, 圆柱形外壳最适合封装单轴ADXL1002 MEMS 具有 21 kHz 谐振的传感器。MEMS传感器轴的灵敏度应为 旨在利用圆柱形外壳的第一固有频率 Z 轴的性能。

外壳原型和装配概念

到目前为止,提供的仿真模型排除了连接器选择和 它们对外壳设计的固有频率的影响。图16 显示了 TE 的 M12 4 线连接器,部件号 T4171010004-001。这 连接器的防水防尘等级为 IP67,包括一个 .步骤文件 来自 TE,可轻松集成到机柜设计文件中。此连接器 可与 M12 至 M12 电缆配合使用,例如 TE 的 TAA545B1411-002。

图 16.外壳原型。

良好的机械安装对于确保最佳的振动传递至关重要 并避免可能影响性能的共振。通常是一个好的安装 使用螺纹连接到传感器外壳和受监控设备的螺柱实现。图 16 所示的不锈钢型号包括一个坚固的 7 mm 底座 带有行业标准的 1/4“-28 螺纹孔,用于安装螺柱附件 到受监控的设备。

外壳直径为 24 mm,包括一个 25 mm 的六角形 底座,可用于将传感器拧入受监控设备。这 带 M12 连接器的外壳总高度可在 48 mm 之间变化 和 57 mm,取决于制造公差和内部组装 从连接器到 MEMS PCB 的接线或焊接选项。例如,在 如果在 M12电容和MEMS PCB。

图 17 显示了 外壳、M12 连接器和 MEMS PCB。MEMS PCB可以组装成 使用M3螺钉将外壳壁固定,然后连接到M12连接器上,然后 最后,两个外壳部件可以激光焊接在一起。印刷电路板是 如图所示垂直安装,灵敏度为ADXL1002 MEMS轴 与存储模块的 Z 轴垂直对齐。垂直安装也是 从系统测量的角度来看很重要,因为这个方向是 通常用于测量轴承故障(例如径向振动)时需要 测量)在电机上。

图 17.MEMS传感器PCB、M12连接器和外壳的一种可能的组装方案。

模态仿真

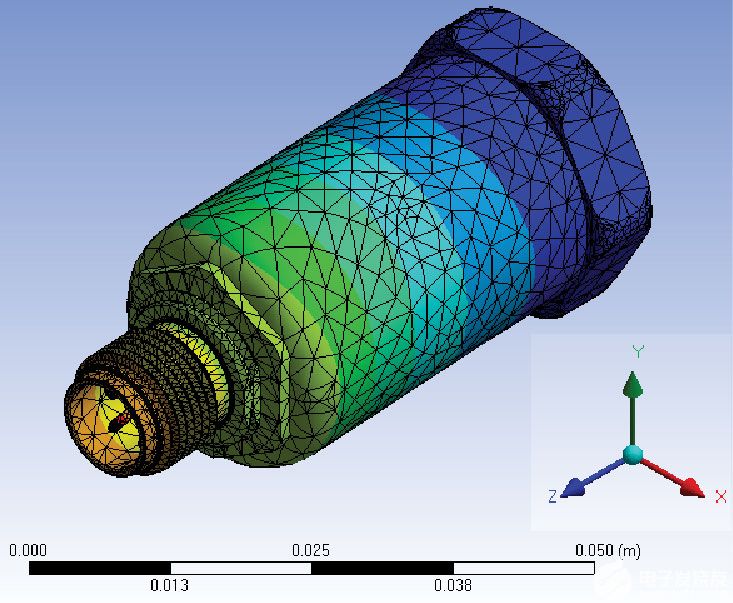

在模态仿真之前,应使用组件创建一个实体 如图 17 所示。这将提供一个与 组装和焊接传感器。应选择细网格以获得准确的有限元 数值模拟,特别是连接器几何形状。精细跨度角 应选择“ANSYS网格中心”选项以获得最佳性能。图18 显示了仿真后外壳的有限元网格和相对变形。

图 18.外壳的有限元网格细节和相对变形。

图 18 中从蓝色到橙色和红色的渐变梯度说明了较大的 外壳和连接器顶部的相对结构变形。

图 19 和图 20 显示了第一固有频率的 FEM 结果,显著 强积金(系统有效质量与总质量之比大于0.1) 与 Z 轴的传感器总高度的关系。Z 轴性能至关重要,具有 19.38 kHz,当外壳高度为 52毫米。对于 48 mm 的总高度,性能提高到 22.44 kHz。一个 50 毫米 高度外壳将提供大约 21 kHz 的性能。

图 19.第一个有效固有频率(z 轴)与外壳高度的关系。

图 20.第一个有效固有频率与外壳高度(x、y 和 z 轴)的关系。

三轴 10 kHz MEMS 传感器,频率为 21 kHz 共鸣

跨三个轴控制外壳设计的固有频率是一个 与单轴传感器相比,任务更困难,特别是当 21 kHz 时 性能是必需的。

ADcmXL3021

幸运的是,ADI公司开发了ADcmXL3021±50 g、10 kHz、 三轴、数字输出MEMS振动传感模块,如图21所示。这 ADcmXL3021 采用 23.7 mm × 27.0 mm × 12.4 mm 铝制封装 带四个安装法兰,支持标准 M2.5 机器的安装 螺丝。ADcmXL3021封装铝材料和几何结构支持 x、y 和 z 轴上的谐振频率大于 21 kHz。

图 21.ADcmXL3021 三轴数字输出 MEMS 采用铝制封装,带柔性连接器。

将 ADcmXL3021 添加到 IP67 防护等级的外壳

IP67 等级(防水防尘)外壳和连接器是必需的 将ADcmXL3021放置在工业环境中。此外,SPI输出来自 ADcmXL3021 不适合与长电缆一起使用。SPI 输出需要 使用工业以太网或RS-485转换为长电缆驱动 收发器电路。

根据本文中的研究,无法放置ADcmXL3021, RS-485或以太网PCB,与连接器在同一外壳中实现 所有三个(x、y 和 z)轴上的 21 kHz 谐振频率。的组合 组件将产生最小存储模块大小,如前面所示 图 2(40 毫米× 43 毫米× 37 毫米)。图2提供了第一个显著的自然 三个轴的频率约为 10 kHz 至 11 kHz。此外,图 2 是 不使用连接器模拟,这将增加有效高度和 进一步降低固有频率。

如果使用 FEM 模拟简单的矩形铝形状,则为 23.7 mm × 27 mm × 12.4 mm 尺寸(如 ADcmXL3021)和 2 mm 壁厚, 所有轴上的第一个有效固有频率超过 21 kHz。

当 12.4 mm 高度增加一倍和三倍以提供额外空间时 电路中,固有频率显著降低,如图22所示。 即使只有 12.4 mm 的余量用于额外电路,第一个重要的 固有频率低于 15 kHz。

图 22.增加像ADcmXL3021这样的形状的高度。

分布式系统

与其尝试将所有组件安装到一个矩形外壳中,不如建议使用如图 23 所示的分布式系统。利用这一概念,ADcmXL3021 安装在 IP67 防护等级的外壳中,SPI 数据可在短距离内路由 (小于 10 cm)到单独的 IP67 外壳,该外壳包含电缆接口 带有以太网或 RS-485 收发器的 PCB,以及相关的电源 IC 和其他电路。

图 23.ADcmXL3021和接口电路安装在单独的外壳中。

使用这种方法,几何形状显着减少,并且问题 将外壳的固有频率与ADcmXL3021的固有频率相匹配 容易得多。

设计和模态分析

如前所述,矩形是实现类似效果的好方法 与圆柱形相比,三个轴的固有频率性能 形状。在图23中,ADcmXL3021放置在一个小的空心矩形中。 带有微型 PCB 的外壳,用于连接 ADcmXL3021 柔性电缆和 工业连接器。小型 M8 连接器,例如 TE 7-1437719-5,可以是 与模型一起使用。矩形外壳包括四个 M2.5 安装 孔,以提供固定安装到设备上。总机柜尺寸为 访问 ANALOG.COM 11 40.8 毫米× 33.1 毫米× 18.5 毫米。至关重要的是,z 轴高度为 18.5 mm,这 有助于实现更高的频率模式。

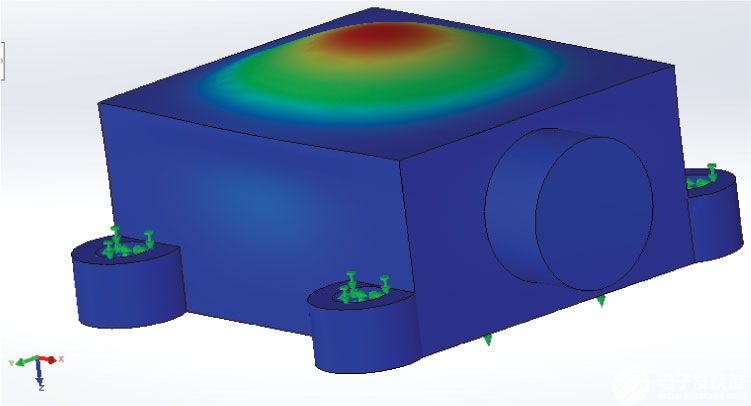

图 24 y、x 面和 4 个 M2.5 孔被约束用于模态仿真。 z 方向是设计中最薄弱的环节,即使在低于 20 mm 的高度也是如此。 图25显示了FEM模态仿真主导模式之一,它说明了外壳顶部较大的相对结构变形。

图 24.用于容纳ADcmXL3021的空心外壳。

图 25.用于容纳ADcmXL3021的空心外壳的仿真主导模式。

通过增加壁厚可以增加z方向刚度。为 例如,如果使用 2 mm 壁厚,则 Z 方向的第一个有效自然值 频率为 14.76 kHz。当使用 3 mm 壁厚时,这将增加到 19.83千赫。如图 26 所示,使用 3.5 mm 壁厚可提供更大的 Z 方向的固有频率高于 21 kHz。

图 26.z 轴的第一个有效固有频率与壁厚的关系。

在外壳中添加环氧树脂

环氧树脂可以添加到振动传感器外壳中,以固定硬件PCB 在固定位置,并防止连接器和内部接线的移动。

为了研究环氧树脂对外壳固有频率的影响,a 简单的 FEM 模型是用 40 mm × 40 mm 空心不锈钢创建的 固定壁厚的立方体 2 毫米。立方体填充了 36 毫米× 36 毫米 环氧树脂。外壳高度从 40 mm 增加到 80 mm 到 100 毫米,并在有和没有 环氧树脂填充。有限元模拟以 x、y 曲面作为固定面进行 约束。

表7显示了仿真结果,以及一些有趣的发现:

对于较小的传感器高度,并且高度等于长度/宽度,环氧树脂可提高 悬臂轴 (Z) 增加多达 75%。

其中 80 mm 的传感器高度为长度/宽度的 2×,第一个显著 当使用悬臂轴 (Z) 中的固有频率增加 16% 环氧树脂填充。但是,x 和 y 径向轴减少了 10%。

当高度增加到长度/宽度的3×时,环氧树脂减少了 第一显著固有频率。

| 高度(毫米) | 环氧树脂填充? | X 频率(赫兹) | Y 频率 (Hz) | Z 频率 (赫兹) |

| 40 | 不 | 8547 | 8450 | 9291 |

| 40 | 是的 | 8586 | 8585 | 16,259 |

| 80 | 不 | 3943 | 3943 | 9716 |

| 80 | 是的 | 3567 | 3530 | 11,272 |

| 120 | 不 | 2208 | 2208 | 9293 |

| 120 | 是的 | 1906 | 1906 | 8045 |

随着高度的增加,质量增加,刚度降低。在某个时候 点,质量增加比添加环氧刚度有更大的影响。 对于给定的仿真示例,该拐点大于 80 mm。 但是,大多数传感器的高度通常小于80毫米。所以,它可以是 结论是,在大多数情况下,添加环氧树脂将有助于固有频率 振动传感器外壳解决方案的性能。

外部电缆仿真

将振动传感器安装在机器表面上后,电缆应 锚固以减少电缆终端处的应力并防止错误信号 由于电缆振动。固定电缆时,请留出足够的松弛度以留出空间 加速度计的移动。7

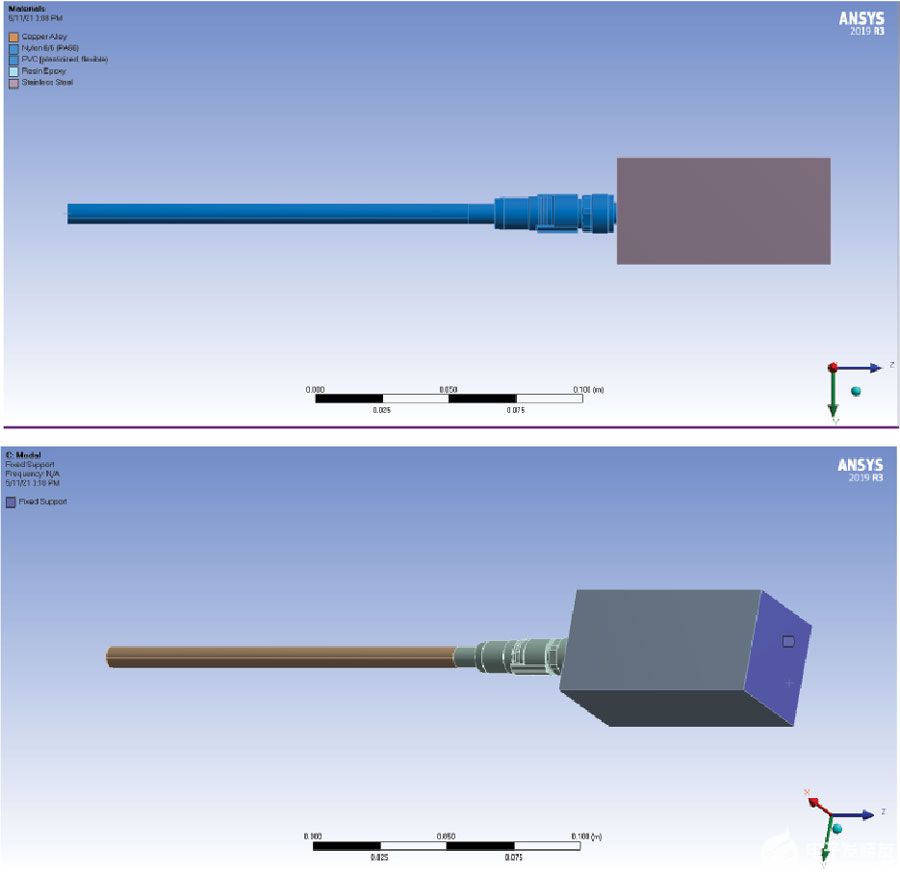

本节模拟振动电缆对系统响应和 提供有关电缆应夹紧位置(电缆长度)的指导。

创建了一个仿真模型,其材料属性如 图 27.TE 提供连接器和电缆型号,例如 TAA545B1411-002、 可以用作基线。电缆连接器由尼龙制成 (尼龙6/6),带铜电缆线和PVC绝缘层。连接的传感器是 采用不锈钢设计,并填充环氧树脂。仿真模型 由传感器附件上的固定约束支撑,0.15 m 电缆 沿其长度自由振动。0.15 m 电缆长度可增加到 1 m 用于模拟。

图 27.电缆和传感器型号,具有材料属性和 0.15 m 电缆长度。

表 8 提供了仿真结果,以及一些主要发现:

如果电缆夹在小于 0.15 m 的长度,则电缆会影响 振动传感器的频率响应最小。带和不带 0.15 m 电缆 传感器外壳的频率响应高于 11 kHz。

如果 1 m 的电缆连接到传感器,并允许自由移动和 沿其整个长度振动,然后增加的电缆质量将主导 系统频率响应。500 Hz 的电缆频率响应将 成为主导模式。

| 电缆长度(m) | 仿真中使用的传感器? | Z 频率(赫兹) |

| 1 | 是的 | 464 |

| 1 | 不 | 508 |

| 0.15 | 是的 | 11,272 |

| 0.15 | 不 | 11,568 |

实际上,整个 1 m 电缆不太可能振动,因为振动会 通过增加电缆长度来阻尼。但是,此仿真示例显示 锚定在 0.15 m 左右是精确系统响应的好主意。

振动传感器安装

图28显示了对安装谐振和典型可用频率的影响 螺柱、粘合剂、粘合剂安装垫和扁平磁铁技术的范围 如图 29 所示。螺柱和粘合剂安装使传感器尽可能靠近 可与机器配合使用,将机器与 微机电系统传感器。使用带有粘性安装垫的夹具可放置额外的 机器和传感器之间的金属材料。这种附加材料 抑制传感器解决方案的频率响应。扁平磁铁支架 还会抑制频率响应,并且不能提供良好的固定 与其他方法一样连接到设备。

图28仅提供典型指南,每个传感器应通过实验室测量或仿真进行表征。

图 28.安装技术对传感器共振的影响。

图 29.振动传感器的安装技术。

使用ANSYS模态分析对螺柱安装进行仿真时,使用以下命令 默认绑定接触约束。这是底部振动的地方 传感器(特别是 1/4“-28 英寸安装孔)被指定为 使用ANSYS修复约束。约束类型为默认粘结或螺栓连接 连接。

胶粘剂接触仿真是一个高级课题,需要ANSYS 内聚区建模 (CZM) 和对接触力学的理解。为 精度,ANSYS CZM需要根据实验室测试数据输入参数。 例如,文章“使用刚性双悬臂梁技术直接测量粘合剂的内聚定律”8可用于ANSYS的输入。 如果您没有找到所选粘合剂的实验数据,则 您将需要进行一些实验室测量。此外,正确的联系人 需要在ANSYS中设置配方,并提供简短的指导 联系中的基本主题等课程。9最后,CZM和模态 然后,需要在ANSYS工作台中结合技术。

ANSYS Maxwell10可用于模拟磁场。然而,作为磁性 力是非接触力(它们在没有“固体”接触的情况下推动或拉动物体), 为数值模态分析生成适当的接触约束 是不可能的。模态分析可以通过粘合、无摩擦、 摩擦,无分离触点。CZM联系也是可能的,因为 前面提到过。

结论

MEMS加速度计的良好机械外壳设计将确保 从监控资产中提取CbM的高质量振动数据。

为MEMS加速度计设计一个好的机械外壳需要 了解模态分析。模态分析提供固有频率 在振动传感器外壳的感兴趣轴上。此外,模式 参与因子(MPF)将使设计人员能够决定频率是否可以 在设计中被忽略。

设计时需要考虑材料特性和几何形状 满足固有频率目标的振动传感器外壳。机柜高度 需要最小化以实现更高的固有频率。减少墙壁 厚度或外壳直径都会对外壳产生次要影响 固有频率。

具有较高横截面积的圆柱形更适合设计用于 与矩形相比,所有轴的刚性和固有频率更高 形状。矩形在传感器方向和 设备附件,与圆柱形相比。矩形是 有助于在三个轴上保持相似的固有频率性能。

在大多数情况下,添加环氧树脂将有助于提高固有频率性能 用于振动传感器外壳解决方案。使用螺柱或粘合剂安装 为振动传感器提供最佳可用频率范围,同时使用 磁性或粘性垫会降低传感器性能。

审核编辑:郭婷

-

传感器

+关注

关注

2552文章

51238浏览量

754803 -

mems

+关注

关注

129文章

3947浏览量

190801 -

微机电

+关注

关注

0文章

29浏览量

10393

发布评论请先 登录

相关推荐

如何使用模态分析设计一个好的振动传感器外壳

如何使用模态分析设计一个好的振动传感器外壳

评论