由于多相降压转换器的性质,静态工作条件下的感知效率会有所不同,具体取决于负载和输出电压测量连接以及PCB布局的对称性。评估多相降压转换器的工程师应了解本文探讨的效率测量的细微差别以及PCB布局。需要解决如何公平地比较不同评估板上多相降压转换器的效率问题。本应用笔记探讨了根本原因,并提供了一种测量多相降压转换器最精确效率的方法。

介绍

测量多相DC-DC转换器的效率可能很棘手。布局不平衡导致各相之间的电压差异。工程师在评估这些转换器时,必须仔细考虑如何测量输入和输出电压及电流,以得出正确的数字。本应用笔记探讨了多相降压转换器的细微差别,并提供了一种正确测量效率的方法

背景

由于多相降压转换器的性质,静态工作条件下的感知效率会有所不同,具体取决于负载和输出电压测量连接以及PCB布局的对称性。评估多相降压转换器的工程师应了解本文探讨的效率测量的细微差别以及PCB布局。需要解决如何公平地比较不同评估板上多相降压转换器的效率问题。本应用笔记探讨了根本原因,并提供了一种测量多相降压转换器最精确效率的方法。

使用以下公式计算任何 DC-DC 转换器的效率:

定义 P在作为从电源传递到集成电路(IC)输入的功率(而不是电源产生的功率)。估计 P在通过测量输入电容两端的电压(或尽可能靠近引脚),用电流表测量IC电源和电源输入之间的输入电流,然后将两者相乘(P = V × I)。定义 P外作为降压转换器输出端向负载输送的功率(而不是负载消耗的功率)。在单相降压转换器中,估计P外通过测量输出电容器两端(或尽可能靠近引脚)的电压,用电流表测量IC功率输出和负载之间的输出电流,然后将两者相乘。效率(η)是输出功率与输入功率的比值。

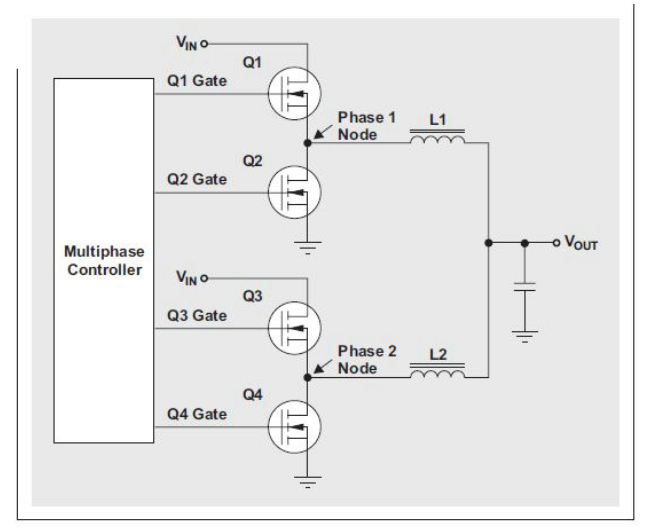

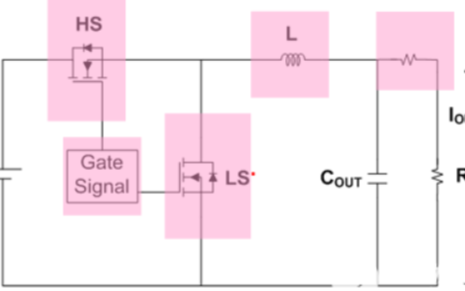

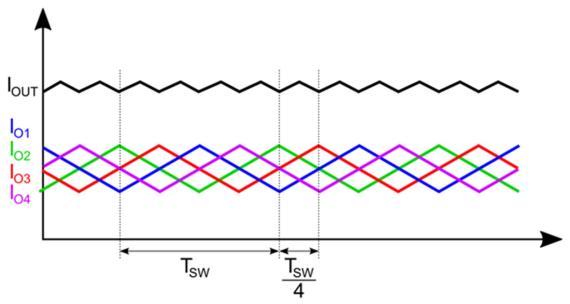

在单相降压转换器中,只有一个功率级和一个输出;因此,一个点要测量。在多相降压转换器中,有多个电连接的输出。以四相降压为例:四相降压需要四个电感(每相一个),至少四个输出电容(每相一个或多个),并将四个单独相的输出连接在一起。应测量哪个输出电压以计算P外?假设所有四个相位的输出电压相同是合乎逻辑的,但并不完全正确。它们仅在电路板上的单个点相遇时测量时才相同。PCB阻抗在从IC的开关节点引脚路由到负载时,会导致每相输出走线的压降。良好的对称布局将最大限度地减少这种影响。然而,布局不对称可能导致降压输出的不平衡。例如,如果从第一相到负载的铜走线短于从第四相到负载的走线,则第一相引脚上产生的电压将低于第四输出引脚上产生的电压(它们在负载点必须相等, 第四阶段将产生更多的压降)。如前所述,这对于计算效率非常重要。在这种情况下,仅测量第一个输出电压并假设其他相位相同,将得到一个低于实际效率的数字!降压在第四相产生更高的输出电压,假设四相之间的负载电流相等,意味着第四相产生的功率超过所占的功率。请注意,此过程也可能反向发生;也可以测量高于实际的效率。因此,多相降压转换器的感知效率取决于测量方法。举一个夸张的例子来说明这一点。

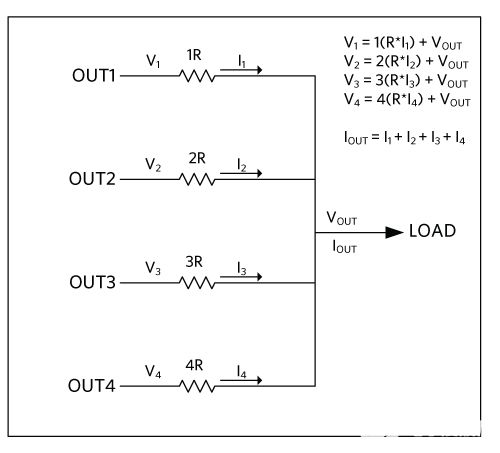

图1.多相输出框图。

图1描述了四相降压转换器布线不平衡的夸张情况。请注意,每相的电感(L)和输出电容(C)未在图1中显示,但确实存在。OUTx 是 IC 上输出电容的节点,VX是直接在这些电容器上产生的电压(其中X是四相之一)。V外是负载点电压,I外是负载消耗的总输出电流。想象一下,在PCB上,OUT4走线到负载的长度是OUT1走线长度的四倍。假设额外的长度贡献的电阻是第一相的四倍(4R与1R)。使用此示例,了解不平衡的布局和加载如何可能导致计算效率错误:

假设:

V外= 1V

I外= 4A I1 = I2 = I3 = I4 = 1A

R = 0.025Ω

算:

V1 = (I1 × 1R) + V外= (1A × 0.025O) + 1V = 25mV + 1V = 1.025V

V2 = (I2 × 2R) + V外= (1A × 0.050O) + 1V = 50mV + 1V = 1.050V

V3 = (I3 × 3R) + V外= (1A × 0.075O) + 1V = 75mV + 1V = 1.075V

V4 = (I4 × 4R) + V外= (1A × 0.100O) + 1V = 100mV + 1V = 1.10V

请注意,降压转换器直接在输出电容处产生的电压必须高于V外以补偿沿PCB路径的压降。第一阶段只有 (1 × R) 下降,但第四阶段有 (4 × R) 下降。

在实际实验室中,负责计算这种多相降压转换器效率的工程师需要测量四个量:V在, V外我在,和我外。输入电压和电流非常简单;转换器只有一个输入源,因此一个地方连接电压表,一个地方插入电流表。输出电流简单;负载和降压输出之间为一个电流表。然而,输出电压可能有点棘手。如果工程师将电压表连接到负载点并读取 V外= 1.0V,它们自动包括从本地输出电容到负载点的PCB损耗,并计算出不正确的效率。通常,Maxim集成评估板带有开尔文检测测试点,以帮助工程师避免这种困难。

假设输出电流在四相之间平均分配,每相1A(假设降压转换器具有良好的均流环路),计算每相的输出功率,然后计算总输出功率(如果假设其他相产生相同的电压):

测量 V外在输出 1:

P1 = 1.025V × 1A = 1.025W

假设其他三相也处于 1.025V ×给出 1.025W 4 =4.1W P外

测量 V外在 OUT2:

P2 = 1.05V × 1A = 1.05W

假设其他三相也处于1.05V,则×4 =4.2W P外

测量 V外在 OUT3:

P3 = 1.075V × 1A = 1.075W

假设其他三相也处于 1.075V ×给出 1.075W 4 =4.3W P外

测量 V外在 OUT4:P4 = 1.1V × 1A = 1.1W

假设其他三相也处于1.1V,则×4 =4.4瓦 P外

通过单独测量每个相位来找到实际输出功率:

P外= P1 + P2 + P3 + P4 = 1.025W + 1.05W + 1.075W + 1.1W =4.25W P外

在这种情况下,降压需要固定输入功率。假设输入功率为 5W(只是一个人为的数字)。使用实际输出功率计算器件的效率:

效率 = P外, 3在= 4.25W/5W = 85%

如果工程师只测量OUT1,他们将计算出4.1W/5W = 82%的效率。如果他们只测量OUT4,他们将计算出4.4W / 6W = 88%的效率。根据它们连接输出电压测量的位置,计算效率可能误差多达+/- 3%!这可能是选择一个IC而不是另一个IC之间的区别。

这个例子是为了说明这一点而精心设计的,但理论是站得住脚的。参见以下MAX77711四相降压转换器实验,在实际IC中测试该理论。

假设

考虑以下假设:在多相降压转换器中,通过单独测量每相提供的功率并将它们相加以排除所有PCB损耗,并获得用于效率计算的正确输出功率,可以获得最精确的效率。

该理论指出,感知效率可能低于或高于真实效率,具体取决于布局质量和测量方法。仅测量一相的输出电压并假设其他相的输出电压相同会导致感知到的转换器效率不正确(误差大小取决于布局的质量)。该假设意味着单独测量所有输出相位可以消除计算中的误差。

实验

在MAX77711等可配置的四相降压稳压器中,评估板必须允许评估所有可能的相位配置。这样做时,布局牺牲了一些对称性以实现可配置性。这使其成为检验假设的良好候选者。考虑一个具有三个主要目标的实验:

在测量四相效率时,确定最坏情况:效率数字可以达到多低或多高?

确定转换器的实际效率。

提供衡量效率的建议。

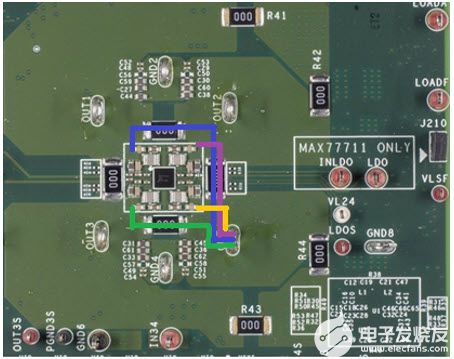

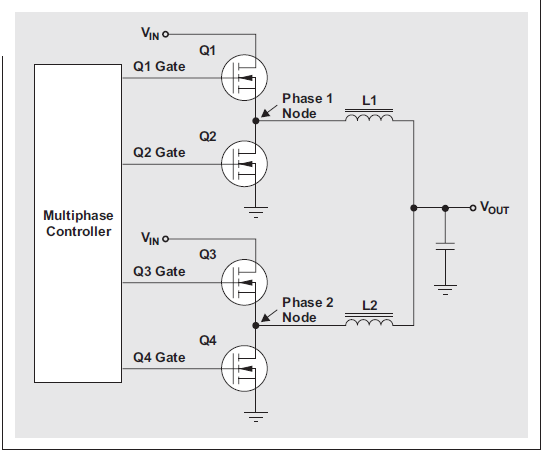

图2.MAX77711采用4Ф配置。

参见图2,给出了MAX77711评估板的四相配置(1路输出)。为了突出图1中的观点,请注意如果负载取自OUT4端子,电流必须流过的不同走线长度。第一阶段(蓝色)采用最长路径,第二阶段和第三阶段(分别为紫色和绿色)采用第二长的路径,第四阶段(黄色)采用最短路径。这意味着OUT4应该看到最少的PCB损耗,而OUT1应该看到最多的PCB损耗。

加载和测量有 16 种独特的组合,但只关注少数几种以简化实验。一组组合应该足以证明或反驳假设。在OUT4端子上安装负载,并测量四相中每一相的输出电压。按如下方式定义实验:

措施五在– 在输入电容器上连接电压表(开尔文检测测试点 INxS 和 GNDxS)。

措施一在– 在电源和输入之间连接电流表(SYS 测试点)。

措施五外– 在相位 x 的输出电容器上连接电压表以获得输出电压(跨开尔文检测测试点 OUTxS 和 PGNDxS,其中 x = 1、2、3 或 4)。

措施一外– 在相位 4 的输出引脚和输出电流的电子负载(在 OUT4 加载)之间连接电流表。

用一些阶跃值扫描负载,并记录单个输入电压、输入电流、输出电压和输出电流。

使用这些数字来计算效率。对 x 的每个值重复效率测量以测试所有组合。

最后,执行最后一次效率扫描,但每相输出电压使用一个电压表(总共四个),每个相位输出电流使用一个电流表(总共四个)。输入电压和电流表保持不变。这种扫描应提供最真实的稳压器效率。

结果

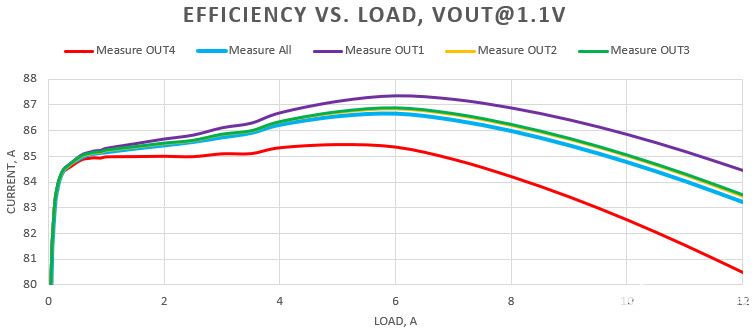

图3.效率与负载,V在= 7.4V, V外= 1.1V,涡轮跳跃模式。

有关每种情况下绘制的效率数据的图表,请参阅图 3。由于负载取自 OUT4,因此红色曲线(当 V外从产生最低电压的OUT4测量)具有最低的效率。测量 V外OUT4不考虑其他相位产生的额外输出功率来补偿其PCB损耗。相反,紫色曲线(当V外从产生最高电压的OUT1测量)是最高效率,因为它假设其他相位产生的输出功率比它们更多。有点难以看到,但是绿色和黄色曲线(OUT2和OUT3 V外测量值)彼此重叠。

蓝色曲线显示MAX77711的实际效率介于红色和紫色边界之间。但是不小心测量可能会产生高达3%的效率误差!

结论

图 3 所示的数据证明该假设是正确的。多相DC-DC转换器的测量效率需要仔细放置测量设备。不对称的PCB布局可能会导致损耗,这些损耗可能会在评估过程中被考虑在内。测量最精确效率的方法是单独测量每相的输出功率,并将它们相加以得到总输出功率。

对于工程师来说,用八米来测量他们遇到的每个多相降压转换器的效率并不总是可行的。工程师应牢记本文的结果,并在评估效率时评估PCB、负载和测量设置的质量和对称性。一个好的经验法则是从中间点开始测量负载,然后从中间点或尽可能接近中间点测量输出电压。

审核编辑:郭婷

-

集成电路

+关注

关注

5387文章

11530浏览量

361622 -

转换器

+关注

关注

27文章

8694浏览量

147082 -

DC-DC

+关注

关注

30文章

1943浏览量

81603

发布评论请先 登录

相关推荐

使用多相位降压转换器有什么好处

使用多相降压转换器的优势

使用多相降压转换器和单相转换器的好处

多相降压转换器的优势在哪里?

使用多相降压转换器和单相转换器有什么好处?

如何测量多相降压转换器集成电路的效率

如何测量多相降压转换器集成电路的效率

评论