作者:Yonghwan Cho and Keith Szolusha

汽车应用电路必须满足严格的EMI标准,以避免干扰广播和移动服务频段。在许多情况下,静音切换器和静音切换器2解决方案可以显著提高满足这些标准的能力。然而,在所有情况下,仔细的布局都是必要的。在本文中,我们将重点介绍4开关降压-升压控制器的两种可能解决方案,并比较EMI室结果。®

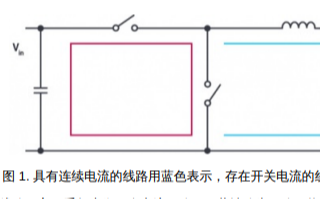

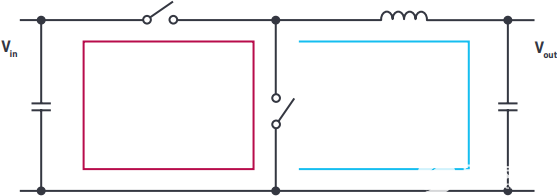

4开关降压-升压将降压和升压控制器集成到单个IC中,当输出低于输入时,转换器作为降压工作,当输出高于输入时,转换器作为升压工作。在输出和输入相似的区域中,所有四个开关都可以工作。

利用ADI位于加利福尼亚州圣克拉拉的内部EMI暗室,电源产品研究团队对原始双热回路同步布局的有效性以及是否可以使用替代布局来降低EMI噪声以通过EMI标准展开调查。

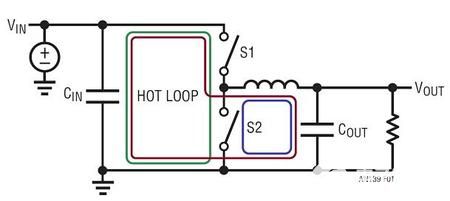

双热回路布局涉及在功率MOSFET周围对称放置热回路陶瓷电容器,以控制EMI噪声。ADI独特的检测电阻位置(位于电感旁边和热回路外部)允许这些环路非常小,从而最大限度地降低热回路的天线效应。为了实现这种对称性并使开关节点能够到达附近的电感,需要开关节点过孔,这可能会损害热回路区域。使用符合CISPR 25标准的EMI室,研究小组发现,开关节点的暴露和较大的热回路区域会导致不必要的传导EMI,特别是在>30 MHz(FM无线电频段)处,这是最具挑战性的频率范围衰减。

原始的降压-升压布局具有单个热回路,可以通过重新排列功率MOSFET和热回路电容器来改善其最小的热回路。这种布局被称为单热回路,作为双热回路的对应物。使用单个热回路的好处不仅更小的开关损耗,而且由于热回路面积最小和开关节点暴露,>30 MHz传导发射(CE)也会衰减。通过将新布局的EMI噪声与使用相同控制器IC和相同功率组件的双热回路进行比较,验证了其有效性。实验使用了4开关降压-升压控制器LT8392及其两个版本的演示电路(DC2626A rev.2和rev.3)。

布局比较

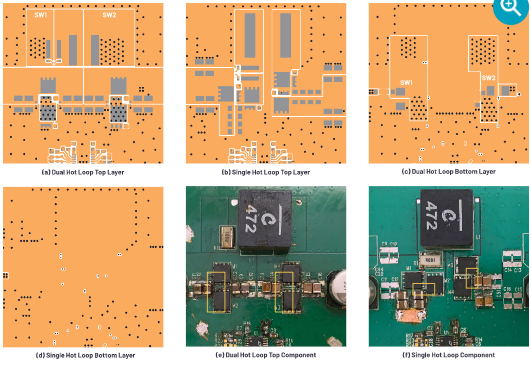

图 1 显示了双热回路和单热回路的布局和组装电路板图片。每个板有四层:顶层(第 1 层)、第 2 层、第 3 层和底层(第 4 层)。但是,仅显示顶层和底层。如图1(a)所示,热回路电容器放置在中心MOSFET的左侧和右侧,并形成相同的热回路。开关节点过孔用于通过底层(如图1(c)所示)和第3层将开关节点SW1和SW2连接到主功率电感器。SW1 和 SW2 顶层铜节点采用大面积布局,以散发电感和 MOSFET 的热量。但与此同时,大量暴露的SW1和SW2铜节点是EMI发射的来源。如果电路板安装在机箱接地附近,则在机箱和开关节点铜之间形成寄生电容。它使高频噪声从开关节点流向机箱接地,并影响系统中的其他电路。在符合CISPR 25标准的EMI室中,高频噪声流过EMI设置和LISN的接地表。裸露的开关节点还充当天线,因此会产生辐射EMI噪声。

但是,单个热回路在底层没有裸露的开关节点铜缆,如图1(d)所示。在顶层,如图1(b)所示,热回路电容仅放置在MOSFET的一侧,这使得开关节点可以在不使用开关节点通孔的情况下连接到电感器。

图1.双热回路和单热回路的布局和照片。

在单个热回路布局中,顶部和底部MOSFET不对齐,但其中一个旋转90°以使热回路尽可能小。图1(e)和图1(f)中比较了双热回路和单热回路的热回路的大小,黄色突出显示框。这些框显示,单个热回路的热回路是双热回路的一半大小。

应该注意的是,不使用图1(a)所示的双热回路的两个0402热回路电容器,而是将1210热回路电容器挤压到MOSFET上,以构成最小的热回路。

剥离 0402 电容器焊盘附近的阻焊层,以实现 1210 电容器的良好连接。此外,去除电感焊盘附近的阻焊层,以便在单个热回路电路中使用相同的电感器。较小的热回路意味着环路的总电感较小。因此,开关损耗降低,开关节点的LC振铃和开关电流衰减。此外,较小的环路有助于降低30 MHz以上的传导EMI,因为辐射发射会影响该范围内的传导EMI。

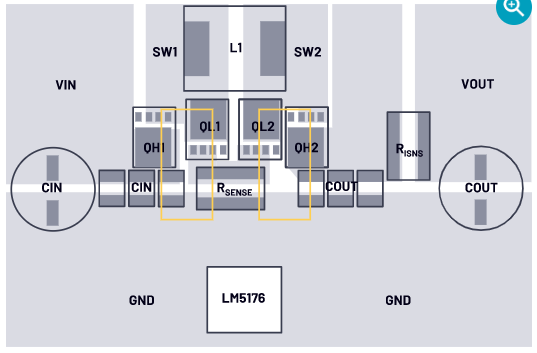

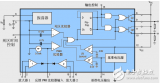

ADI公司的4开关降压-升压控制器采用专有的峰值降压/峰值升压电流模式控制方案,可以形成最小的热回路。电流检测电阻与主电感串联。相比之下,竞争对手的控制器部件采用谷值降压/峰值升压电流模式控制方案,其中电流检测电阻应置于底部 MOSFET 的源极和地之间。图2显示了其中一个器件的推荐降压-升压布局。如黄色框所示,热回路大于双热回路或单热回路。此外,检测电阻的寄生电感增加了热回路的总电感。

图2.竞争对手部件LM5176的推荐降压-升压布局。

电磁干扰比较

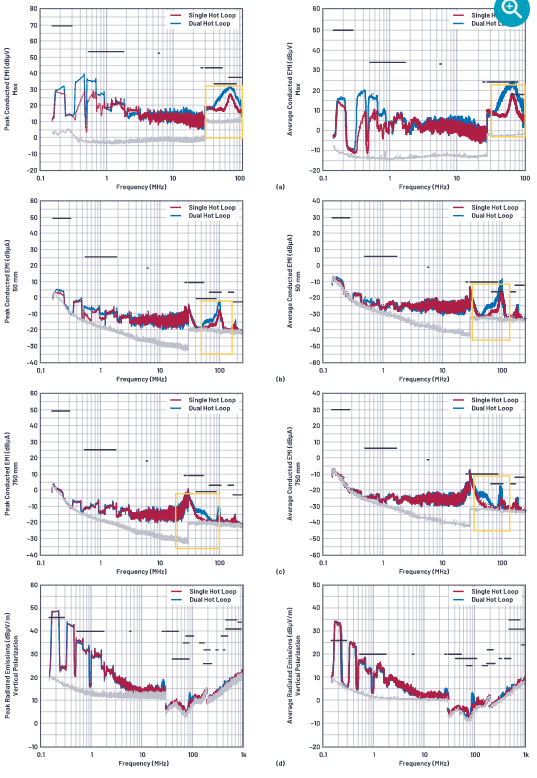

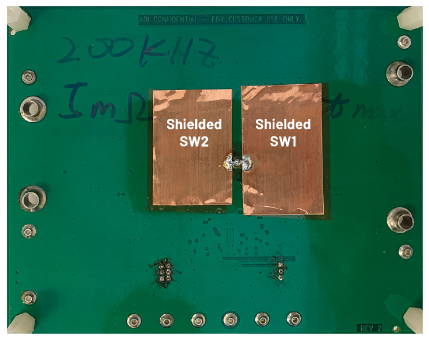

双热回路和单热回路的EMI在符合CISPR 25标准的EMI室中测量,如图3所示,具有CISPR 25 5类标准限制。EMI结果绘制在同一张图中以比较差异,其中双热回路用黄线标记,单个热回路用红线标记。灰线是在环境条件下测量的本底噪声。如图4所示,双热回路底层的裸露开关节点用铜带接地屏蔽,以显示较小的热回路的有效性。没有铜屏蔽的双热回路的发射远高于图3中的结果。输出为12 V,8 A,输入电压设置为13 V,使电路在4开关开关模式下工作。

图3.双热回路和单热回路的EMI对比图:(a)电压法传导发射峰值和平均值,(b)电流探头法传导发射50 mm峰值和平均值,(c)电流探头法传导发射750 mm峰值和平均值,以及(d)辐射发射垂直峰值和平均值。

图3(a)分别显示了电压法传导发射的峰值和平均值。单个热环路在30 MHz以上具有低5 dBμV的CE,并且满足CISPR 25 5 Class 5标准的峰值和平均CE,而双热回路在FM和VHF频段(68 MHz至~108 MHz)平均具有过冲,如黄色突出显示框所示。

请注意,在该频率范围内降低5 dBμV确实具有挑战性。单个热环路不仅在30 MHz的高频范围内有效,这是衰减最具挑战性的区域,而且在包括AM频段(0.53 MHz至~1.8 MHz)的低频(<2 MHz)下也有效。降低排放总是更好,特别是如果它们是CE,因为它们会影响所有电气连接系统。

电流探头方法是CISPR 25 Class 5指定的另一种测量方法。它测量距离DUT50 mm和750 mm两个不同位置的共模传导发射,而电压法测量共模和差模的混合传导发射。图3(b)和3(c)比较了双热回路和单热回路的电流探头方法传导发射。它们表明,单个热回路在30 MHz以上具有较低的传导发射,特别是在FM频段,如黄色突出显示框所示。与电压法传导发射不同,在AM频段附近的低频下,单热回路比双热回路没有显着优势。

图4.双热回路底层的屏蔽开关节点。

最后,图3(d)显示了两种不同降压-升压布局的辐射发射(RE)。结果几乎相同,只是双热回路的尖峰约为90 MHz,比单热回路高5 dBμV/m。

热比较

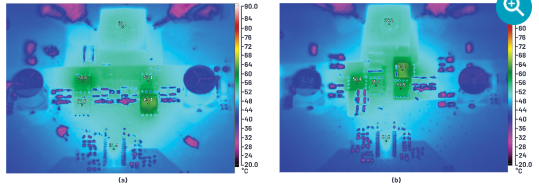

双热回路和单热回路之间的热比较如图5所示。热图像是在SSFM开启的情况下在9.4 V输入电压下拍摄的。9.4 V是4开关工作区域的最低点,当输出电压为12 V时,工作模式更改为2开关纯升压之前。因此,测试条件是最苛刻的。双热回路中最热的元件、升压侧底部MOSFET和单热回路的温度几乎相同。虽然单热回路在底层没有可以散热的开关节点过孔和铜,但由于热回路较小,其开关损耗低于双热回路。此外,由于不使用开关节点过孔,单热回路在顶层具有更好的散热,因为MOSFET漏极焊盘和开关节点铜的接触面积大于双热回路的接触面积。

结论

建议的新型降压-升压布局(单热回路)推荐用于新的高功率设计。由于开关节点和热回路区域的暴露最小化,单个热回路具有显著的好处,可以减少传导和辐射发射,而没有任何热缺点。值得注意的是,它可以降低30 MHz以上的传导发射,这是最具挑战性的频率衰减区域。得益于ADI公司4开关降压-升压控制器(LT8390/LT8390A、LT8391/LT8391A、LT8392、LT8393、LT8253等)专有的峰值降压/峰值升压电流模式控制功能,热回路可以比竞争对手的器件小得多。控制特性可实现更高的效率和更低的EMI,使ADI公司的4开关降压-升压控制器成为汽车应用或任何EMI敏感应用的最佳选择。

图5.(a) 双热回路的热图像,和 (b) 单热回路的热图像。

审核编辑:郭婷

-

电容器

+关注

关注

64文章

6222浏览量

99672 -

控制器

+关注

关注

112文章

16374浏览量

178153 -

无线电

+关注

关注

60文章

2144浏览量

116494

发布评论请先 登录

相关推荐

如何通过最小化热回路PCB ESR和ESL来优化开关电源布局

设计技巧:pcb设计中的热回路竟有这些作用!

用PWM控制集成电路TL494实现单回路控制器

开关降压-升压控制器可实现低辐射单热回路与双热回路

开关降压-升压控制器可实现低辐射单热回路与双热回路

评论